|

Коррозия железобетонных конструкций

|

|

|

|

Железобетонные конструкции постоянно подвергаются воздействию внешней среды, в результате которого возникает коррозия материала. По характеру воздействий различают химическую, электрохимическую и механическую коррозию. Следует отметить, что граница между химической и электрохимической коррозией часто бывает условной и зависит от многих параметров окружающей среды.

При химической коррозии происходит непосредственное химическое взаимодействие между материалами конструкции и агрессивной средой, не сопровождающееся возникновением электрического тока. Химическая коррозия может быть газовой и жидкой, однако в обоих случаях отсутствуют электролиты.

При электрохимической коррозии коррозионные процессы протекают в водных растворах электролитов, во влажных газах, в расплавленных солях и щелочах. Характерным является возникновение электрических токов как результата коррозионного процесса, при этом в арматуре и закладных деталях одновременно протекают окислительный и восстановительный процессы.

Механическая коррозия (деструкция) имеет место в материалах неорганического происхождения (цементный камень, растворная составляющая бетона, заполнитель) и вызывается напряжениями внутри материала, достигающими предела его прочности на растяжение. Внутренние напряжения в пористой структуре материала возникают вследствие разных причин, среди которых кристаллизация солей, отложение продуктов коррозии, давление льда при замерзании воды в порах и капиллярах. В композиционных материалах, характерным представителем которых является бетон, внутренние напряжения в зоне контакта заполнитель – цементный камень возникает при резких сменах температур в результате разных коэффициентов линейно-температурного расширения.

|

|

|

Из-за ограниченного объёма учебного пособия вопросы коррозии бетона и арматуры в железобетонных конструкциях рассматривается в тезисной форме. Для более углублённого изучения данного вопроса следует использовать специальную литературу [10].

Коррозия бетона

Бетон, как искусственный конгломерат, по составу исходных материалов достаточно долговечен и не нуждается в специальном уходе, если эксплуатируется в нормальных температурно-влажностных условиях и отсутствии агрессивной среды. В таких условиях работает относительно небольшой класс конструкций, расположенных внутри жилых и общественных зданий или же в сооружениях, эксплуатируемых в тёплых и сухих климатических районах.

Различаются три вида физико-химической коррозии.

Коррозия I вида. Внешним ее признаком является налёт на поверхности бетона в месте испарения или фильтрации свободной воды. Коррозия вызывается фильтрацией мягкой воды сквозь толщину бетона и вымыванием из него гидрата окиси кальция: Ca(OH)2 (гашёная известь) и CaO (негашёная известь). В связи с этим происходит разрушение и других компонентов цементного камня: гидросиликатов, гидроалюминатов, гидроферритов, так как их стабильное существование возможно лишь в растворах Ca(OH)2 определённой концентрации. Описанный процесс называется выщелачиванием цементного камня. По результатам исследований [2] выщелачивание из бетона 16% извести приводит к снижению его прочности примерно на 20%, при 30%-ном выщелачивании прочность снижается уже на 50%. Полное исчерпание прочности бетона наступает при 40-50%-ной потере извести.

Следует учитывать, что если приток мягкой воды незначительный и она испаряется на поверхности бетона, то гидрат окиси кальция не вымывается, а остаётся в бетоне, уплотняет его, тем самым прекращая его дальнейшую фильтрацию. Этот процесс называется самозалечиванием бетона.

|

|

|

Коррозии I вида особо подвержены бетоны на портландцементе. Стойкими оказываются бетоны на пуццолановом портландцементе и шлакопортландцементе с гидравлическими добавкими.

Коррозии II вида. Характерным для коррозии II вида является химическое разрушение компонентов бетона (цементного камня и заполнителей) под воздействием кислот и щелочей.

Кислотная коррозия цементного камня обусловлена химическим взаимодействием гидрата окиси кальция с кислотами:

а) соляной: Ca(OH)2+2HCl=CaCl2+H2O;

б) серной: Ca(OH)2+H2SO4=CaSO4+H2O;

в) азотной: Ca(OH)2+H2NO3=Ca(NO)3+H2O,

в результате чего Ca(OH)2 разрушается.

При фильтрации кислотных растворов через толщу бетона продукты разрушения вымываются, его структура делается пористой, и конструкция утрачивает несущую способность. Таким образом, скорость коррозии возрастает с увеличением концентрации кислоты и скорости фильтрации.

Влияния углекислоты на бетон неоднозначно. При малой концентрации СO2 углекислота, взаимодействую с известью, карбонизует её, т.е.

Ca(OH)2+H2СO3=CaСO3+2H2O

Образующийся в результате химической реакции карбонат кальция CaСO3 является малорастворимым, поэтому концентрации его на поверхности предохраняет бетон от разрушения в зоне контакты с водной средой, увеличивает его физическую долговечность.

При высокой концентрации СO2 углекислота реагирует с карбонатом, превращая его в легкорастворимый бикарбонат Ca(HСO3)2, который при фильтрации агрессивной воды вымывается из бетона, существенно снижая его прочность.

Таким образом, скорость разрушения бетона, с одной стороны, зависит от толщины карбонизированного слоя, а с другой – от притока раствора углекислоты.

В реальных конструкциях процесс коррозии бетона оценивается по результатам анализа продуктов фильтрации: если в фильтрате обнаруживается бикарбонат Ca(HСO3)2, то это свидетельствует о развитии коррозии. Безопасным для бетона считается раствор углекислоты с содержанием СO2 < 15 мг/л и скоростью фильтрации менее 0,1 м/с.

Следует отметить, что при концентрации растворов кислот выше 0,0001N, практически все цементные бетоны, за исключением кислотоупорных, быстро разрушаются. Однако при этом более стойкими оказываются бетоны плотной структуры на портландцементе.

|

|

|

Стойкость бетонов в кислотной среде также зависит от вида заполнителей. Менее подвержены разрушению заполнители силикатных пород (гранит, сиенит, базальт, песчаник, кварцит).

Щелочная коррозия цементного камня происходит при высокой концентрации щелочей и положительной температуре среды. В этих условиях растворяются составляющие цементного клинкера (кремнезём и полуторные окислы), что и вызывает разрушение бетона. Более стойкими к щелочной коррозии являются бетоны на портландцементе и заполнителях карбонатных пород.

К особо агрессивным средам, вызывающим коррозию II вида, следует отнести:

а) свободные органические кислоты (например, уксусная, молочная), растворяющие кальций;

б) сульфаты, способствующие образованию сульфоалюмината кальция или гипса;

в) соли магния, снижающие прочность соединений, содержащих известь;

г) соли аммония, разрушающе действующие на композиты, содержащие известь.

Помимо названных химикатов вредными для бетона являются растительные и животные жиры и масла, так как они, превращая известь в мягкие соли жирных кислот, разрушают цементный камень.

Коррозия III вида. Признаком кристаллизационной коррозии III вида является разрушение структуры бетона продуктами кристаллообразования солей, накапливающихся в порах и капиллярах.

Кристаллизация солей может идти двумя путями:

а) химическим взаимодействием агрессивной среды с компонентами камня;

б) подсосом извне соляных растворов.

И в том и в другом случаях кристаллы соли выпадают в осадок, кальматирую (заполняя) пустоты в бетоне. На начальном этапе это позитивный процесс, ведущий к уплотнению бетона и повышению его прочности. Однако в последующем продукты кристаллизации настолько увеличиваются в объёме, что начинают рвать структурные связи, приводя к интенсивному трещинообразованию и многочисленным локальным разрушениям бетона.

Определяющим фактором кристаллизационной коррозии является наличие в водных растворах сульфатов кальция, магния, натрия, способных при взаимодействии с трёхкальциевым гидроалюминатом цемента образовывать кристаллы. Следовательно, к более стойким к коррозии III вида следует относить такие бетоны, в которых использованы цементы с низким содержанием трёхкальциевого алюмината, а именно: в портландцементе – до 5%, в пуццолановом и шлакопортландцементе – до 7%.

|

|

|

Физико-механическая деструкция (разрушение) бетона при периодическом замораживании и оттаивании характерна для многих конструкций, незащищённых от атмосферных воздействий (открытые эстакады, путепроводы, опоры ЛЭП и др.). Разрушающих факторов при замораживании бетона в водонасыщенном состоянии несколько: кристаллизационное давление льда; гидравлическое давление воды, возникающее в капиллярах вследствие отжатия ее из зоны замерзания; различие в коэффициентах линейного расширения льда и скелета материала и пр.

Постепенное разрушение бетона при замораживании происходит вследствие накопления дефектов, образующихся во время отдельных циклов. Скорость разрушения зависит от степени водонасыщения бетона, пористости цементного камня, вида заполнителя. Более морозостойки бетоны плотной структуры с низким коэффициентом водопоглащения.

Влияние производственных масел (нефтепродуктов) на прочность бетона неоднозначно. Разрушающе действуют на бетон только те нефтепродукты, которые в значительном количестве содержат поверхностно-активные смолы [3]. К ним относятся все минеральные масла, дизельное топливо. В то же время бензин, керосин, вазелиновое масло практически не снижают прочности бетона, однако, как и другие нефтепродукты, уменьшают сцепление бетона с гладкой арматурой уменьшается примерно на 50%.

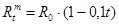

Прочность промасленного бетона при свободной фильтрации минерального масла можно определить по формуле [3]:

,

,

где  – продолжительность пропитки маслом, г:

– продолжительность пропитки маслом, г:

- первоначальная прочность бетона, МПа.

- первоначальная прочность бетона, МПа.

Если время пропитки более 8 лет, прочность бетона следует принимать равной 1/3 от первоначальной.

При периодическом попадании масел на конструкцию (1-2 раза в год) прочность промасленного бетона следует подсчитывать по формуле

.

.

Формула справедлива при воздействии масла в течение 25-30лет. В более поздние сроки прочность бетона следует принимать равной 1/3 от первоначальной.

|

|

|