|

3. РАСЧЕТНАЯ ЧАСТЬ. 3.1 Расчет массы изделия

|

|

|

|

3. РАСЧЕТНАЯ ЧАСТЬ

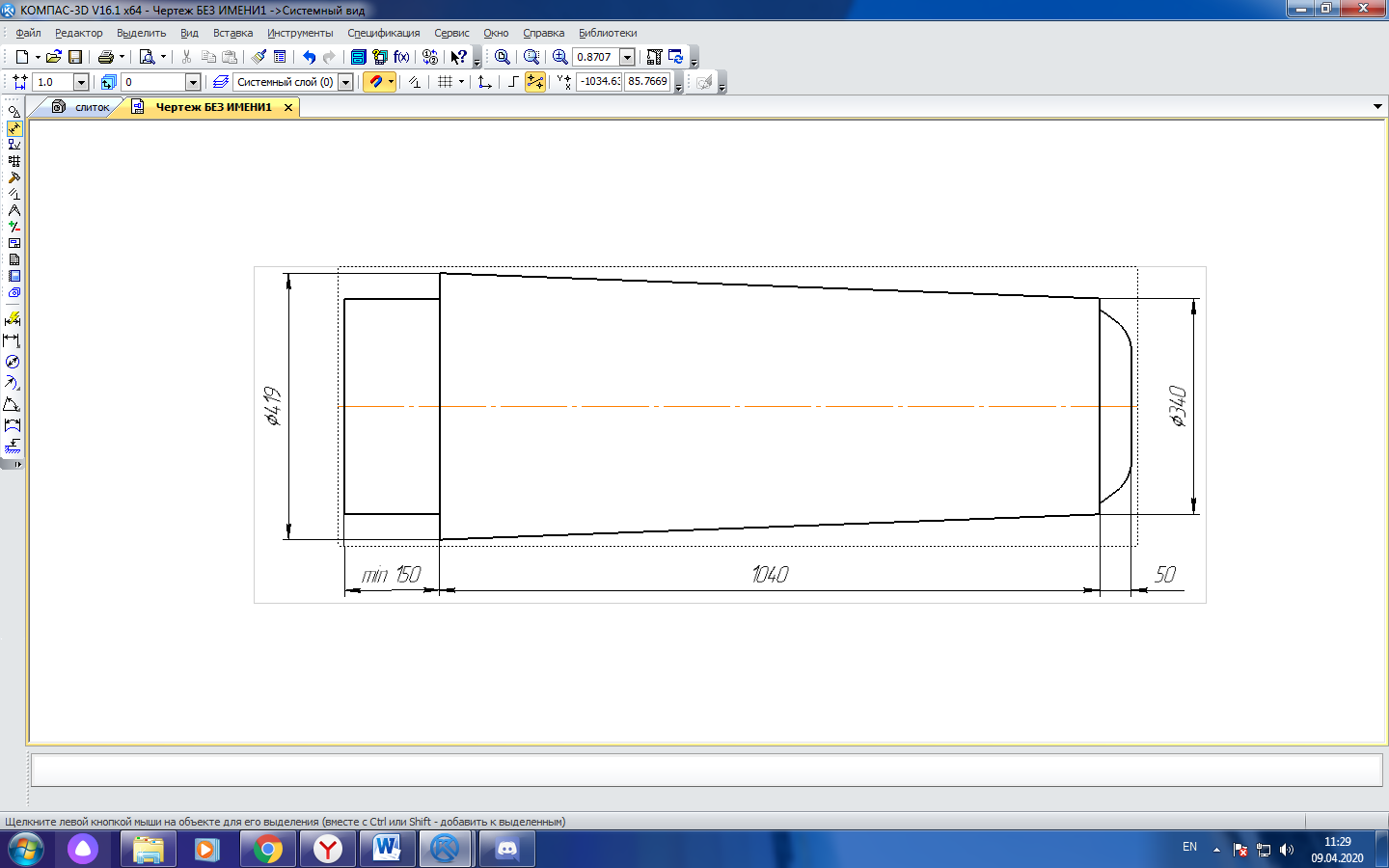

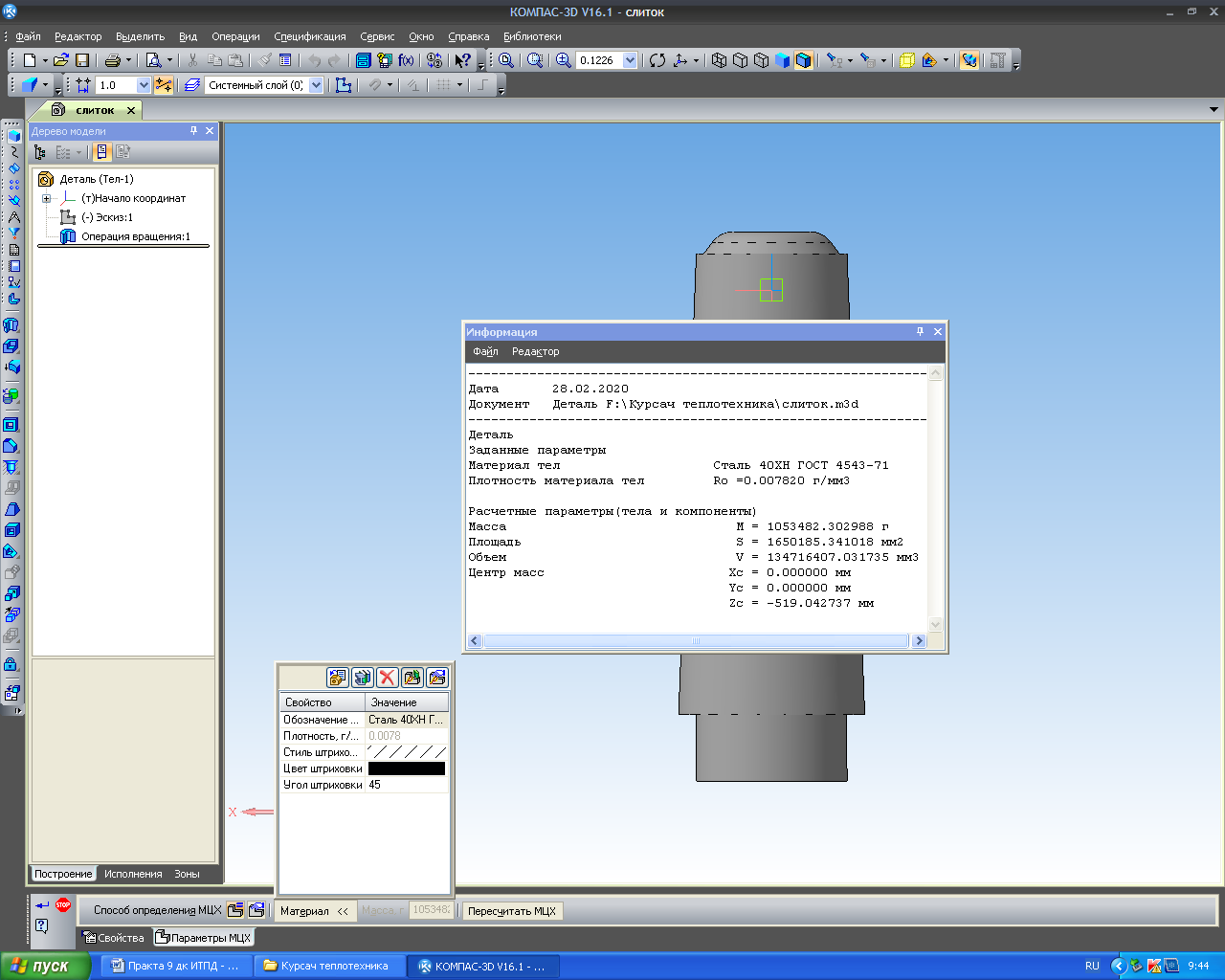

Необходимо спроектировать печь длянагрева под прокатку кузнечного слитка КС 1, 2 из стали 40ХН. Эскиз детали с размерами представлен на рис. 1

Рисунок 2 – Эскиз слитка из стали 40ХН

3. 1 Расчет массы изделия

Чтобы рассчитать массу изделия воспользуемся формулой:

, ,

| (1) |

где М - масса изделия, кг;

V –объем изделия, м3;

p – плотность, кг/м3

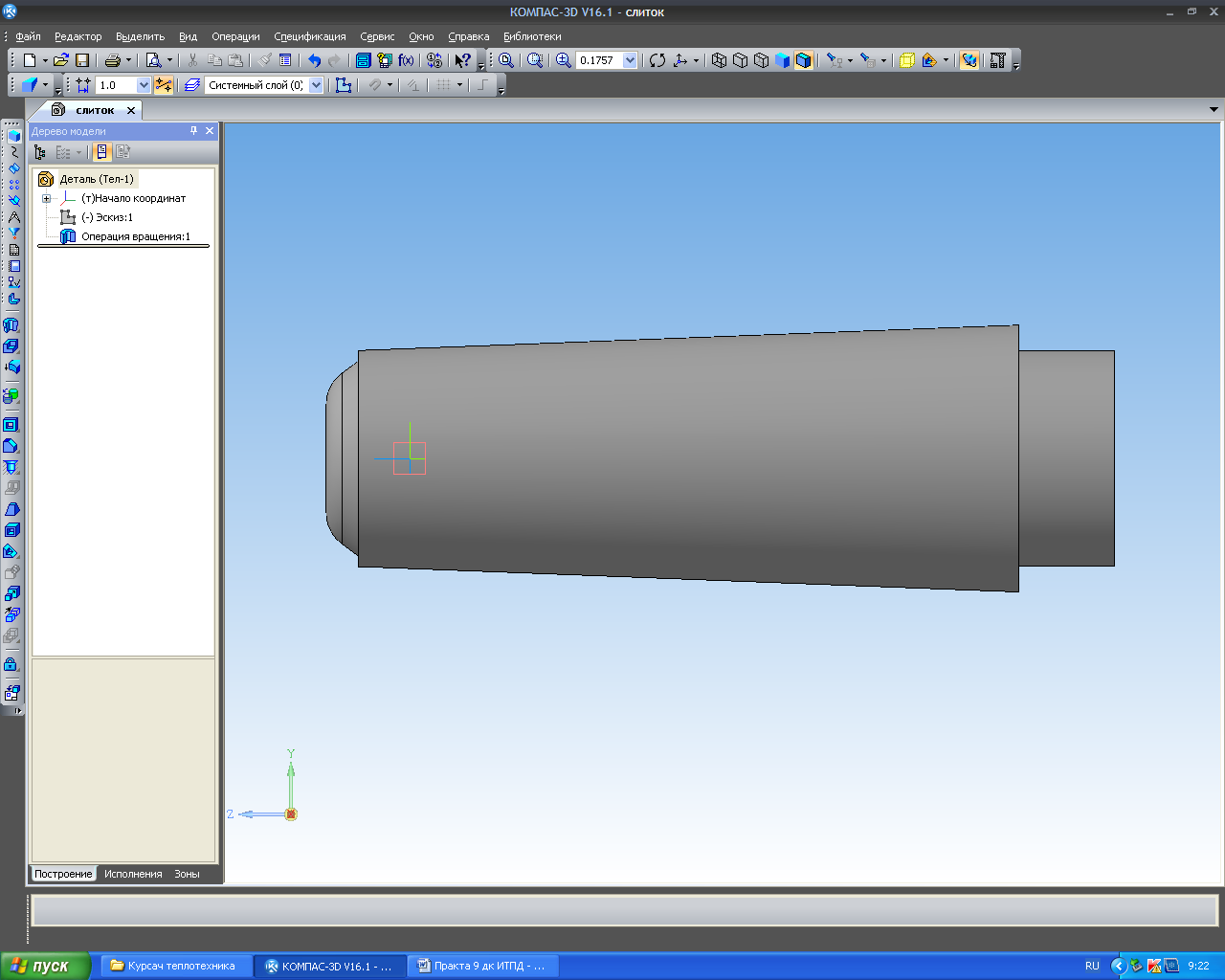

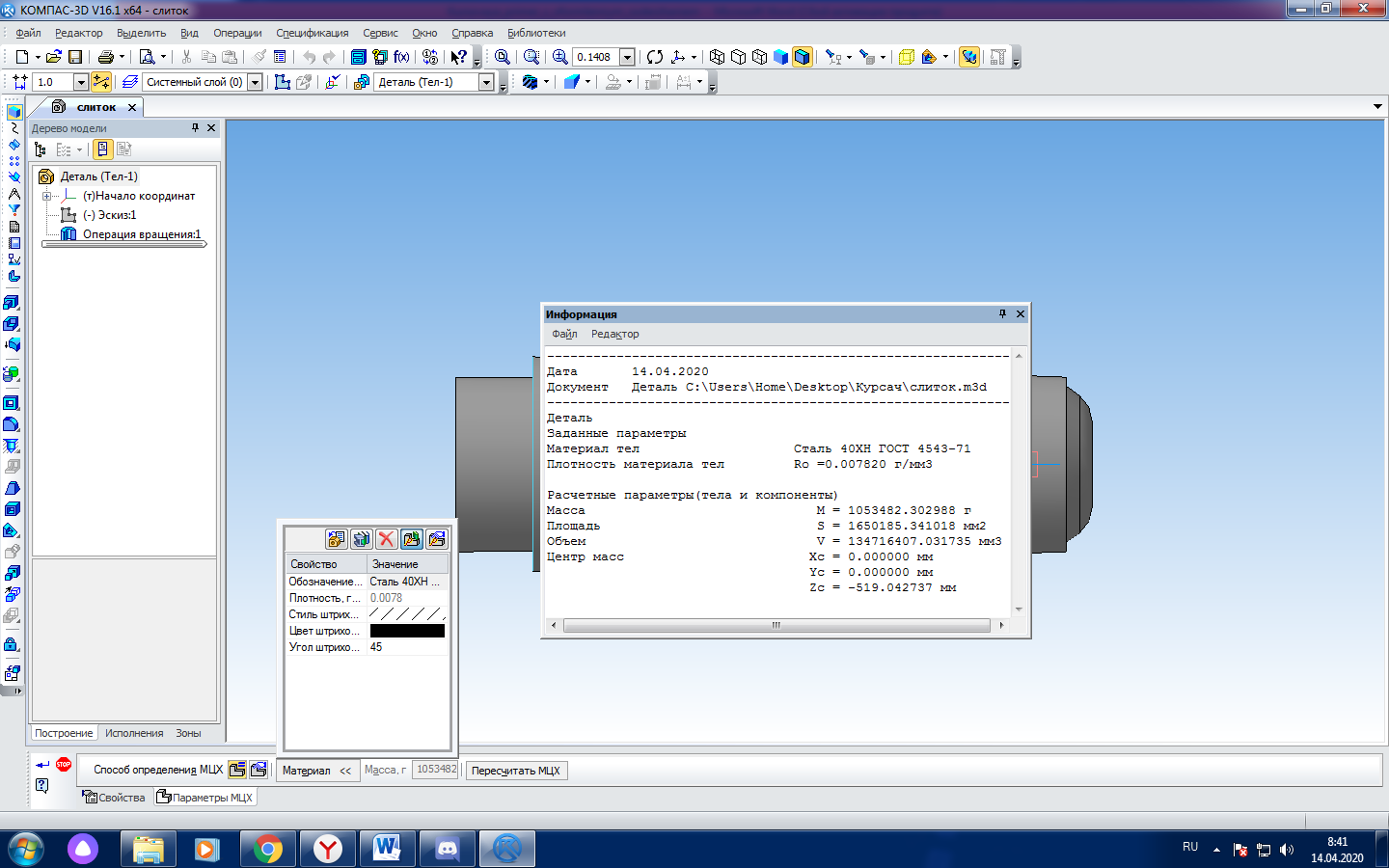

Расчёт массы предлагается вести с помощью САПР КОМПАС-3D.

Сначала необходимо создать 3D модель слитка.

Рисунок 3- 3D модель слитка

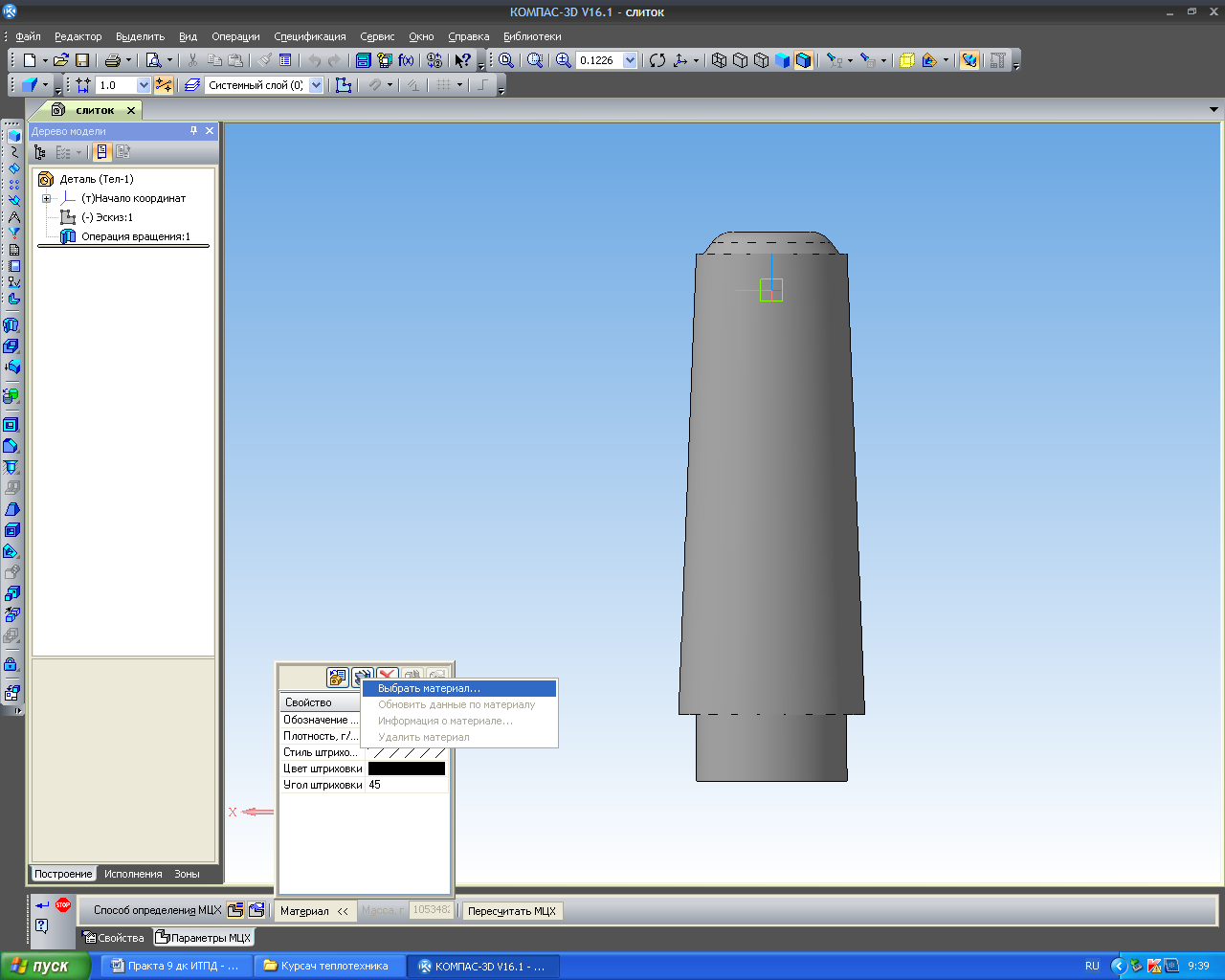

Далее в дереве модели выбрать деталь, затем с помощью пкм выбрать «свойства модели»

Рисунок 4- Выбор свойств модели

В открывшемся меню открыть «материал»

Рисунок 5- Панель свойств

По умолчанию стоит Сталь 10, по заданию должна быть 40ХН

Чтобы найти данную марку стали, необходимо нажать кнопку «Выбрать материал»

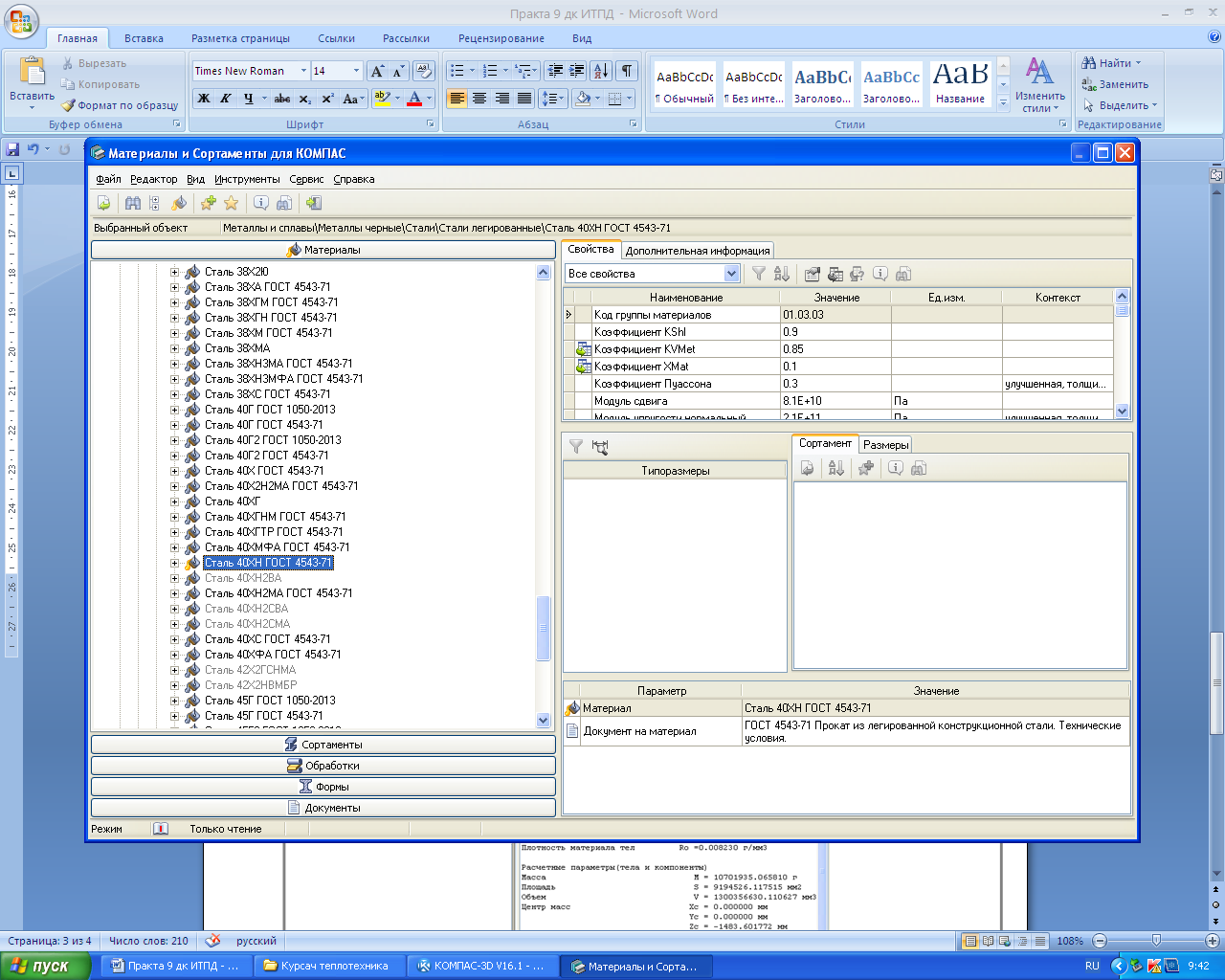

Рисунок 6- Выбор материала

Из списка материалов выбрать пункт «Стали»

Рисунок 7- Выбор стали

Выбрать 40ХН и далее нажать клавишу «ок»

Рисунок 8- Панель выбора необходимой стали

Чтобы рассчитать массу слитка из выбранной стали 40ХН, необходимо нажать кнопку «Пересчитать МЦХ»

Рисунок 9- Окно МЦХ

Масса слитка будет составлять: G=1053482г=1053кг

3. 2 Расчет времени нагрева

По заданию курсового проекта необходимо рассчитать время нагрева под прокатку. Температура нагрева стали 40ХН под прокатку по справочным данным равна tкон. металла=1250 º С

Определяем критерий Био:

Bi =  , ,

| (2) |

где α – суммарный коэффициент теплоотдачи, Вт/м2*К.

λ - коэффициент теплопроводности нагреваемого тела, 37 Вт/ (м·град)

S - расчётная прогреваемая толщина нагреваемого тела, м.

Так как слитки планируется укладывать на специальной подложке, нагрев будет считаться двухсторонним, в качестве S необходимо взять половину большего диаметра слитка.

|

|

|

S=0, 5·Д=0, 5·419=209, 5 мм=0, 2095 м

В тех случаях, когда теплообмен происходит между твердым телом (стенкой) и газообразной средой, в расчетах необходимо учитывать одновременно с передачей тепла путем конвекции также и тепловое излучение. Суммарная теплоотдача осуществляется лучеиспусканием и конвекцией. Поэтому суммарный коэффициент теплоотдачи можно рассчитать по формуле:

| 𝛼 ∑ = 𝛼 к + 𝛼 л, Вт/(м2 · К), | (3) |

где 𝛼 к – коэффициент теплоотдачи конвекцией.

Теплоотдача конвекцией имеет особое значение при нагреве металла в низкотемпературных печах (до 600⁰ С) и рассчитывается с применением уравнений подобия типа Nu = f (Gr, Pr).

Для расчетов нагрева в электропечах без принудительной циркуляции газовой среды приближенно принимается равным 10…15 Вт/(м2·К), циркуляция рабочей среды увеличивает 𝛼 к;

В курсовом проекте 𝛼 к принимается равным 13 Вт/(м2·К)

𝛼 л - коэффициент теплоотдачи лучеиспусканием (излучением), Вт/(м2·К) Приближенная формула для вычисления aл:

𝛼 л =  , ,

| (4) |

где Спр. − приведенный коэффициент излучения, Вт/(м2·К4)

Упрощённо Спр. принимается равным Спр. = 3, 96 Вт/(м2·К4)

Тпечи – температура, фиксируемая горячим спаем термопары, средняя между t среды, t кладки печи, t металла (упрощенно к температуре операции прибавляется 30…500С), К;

Тпечи = (t операции +30…50⁰ С)+273, К

Тпечи = (1250+50)+273=1573 К

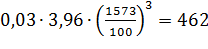

aл=  Вт/(м2·К)

Вт/(м2·К)

𝛼 ∑ = 13+462=475 Вт/(м2 · К)

Bi =  = 2, 69 – тело «теплотехнически массивное» (т. к Bi≥ 0, 25)

= 2, 69 – тело «теплотехнически массивное» (т. к Bi≥ 0, 25)

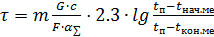

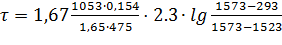

Расчет времени нагрева ведется по формуле:

, ,

| (5) |

где m= поправочный коэффициент, зависящий от массивности тел и их формы.

Для слитка, имеющего форму усеченного конуса, коэффициент рассчитывается по формуле:

m=1+  ∙ Bi=1+0, 25·2, 69=1, 67

∙ Bi=1+0, 25·2, 69=1, 67

|

|

|

G- масса детали, кг

G=1053 кг

с - средняя теплоемкость металла, Дж/(кг·K) или Вт·ч/(кг·⁰ С)

Чтобы перевести табличные данные из Дж/(кг·K) в Вт·ч/(кг·⁰ С) необходимо сначала перевести теплоемкость в ккал/кг·°C

1 [Дж/(кг·К)] = 0, 000238845896627 [ккал/(кг·°C)]

В свою очередь 1 ккал=1, 163 Вт ·ч

Таким, образом, чтобы найти теплоемкость, необходимо данные из таблицы по физическим свойствам:

С = С([Дж/(кг·К)]) · 0, 00024·1, 163=550·0, 00024·1, 163=0, 154 (Вт·ч/(кг·⁰ С))

F-активная поверхность тела, воспринимающая тепло, м

Так как слиток имеет форму усеченного конуса, его активная поверхность тела будет рассчитываться, как площадь боковой поверхности усеченного конуса. Так же необходимо прибавить площади боковой и торцевой поверхности головной и донной части, имеющих формы цилиндра.

Площадь активной поверхности можно узнать с помощью САПР КОМПАС 3-D. Для этого необходимо посмотреть параметры МЦХ модели.

Рисунок 10-Параметры МЦХ

Согласно рисунку 10, площадь F=1650185 мм2=1, 65 м2

Далее согласно формуле (5), рассчитываем время нагрева одного слитка.

=1, 12 ч

=1, 12 ч

Необходимо учесть, что в печь слитки загружаются садкой, для этого полученное расчётное время  умножается на коэффициент расположения деталей в садке Кр.

умножается на коэффициент расположения деталей в садке Кр.

| 𝜏 нагр. факт= 𝜏 нагр. расч. ·Кр | (6) |

Предлагается располагать слитки в печи с зазором равным 0, 5 Dнар, при этом Кр=1, 4

𝜏 нагр. факт= 1, 12·1, 4=1, 57 ч

Так как слитки укладываются на подставки, так же необходимо учесть время нагрева подставок, которое упрощённо принимается равным 10-20% от времени нагрева детали.

𝜏 подст=0, 2· 𝜏 нагр. факт=0, 2·1, 57=0, 31 ч

Далее необходимо посчитать время выдержки. При проведении нагрева под операции ОМД можно принять время выдержки τ выд. из расчета 1 мин. на 1 мм. расчетно-прогреваемой толщины S

𝜏 выд. = 1·S=1·209, 5=210 мин=3, 5 ч

Время вспомогательных операций зависит от степени механизации печей, типа обработки и характера организации труда.

Для камерных садочных печей с ручной загрузкой 𝜏 всп. =0, 1-0, 2 ч.

Для загрузки электрической печи с выдвижным подом время вспомогательных операций принимается равным 𝜏 всп. =0, 2 ч

Общее время цикла обработки слитка при нагреве под прокатку можно рассчитать по формуле:

| Z=𝜏 п. +𝜏 всп. =𝜏 нагр. +𝜏 выд+𝜏 всп+ 𝜏 подст | (7) |

Z=1, 57+3, 5+0, 2+0, 31=5, 58 ч

|

|

|

По заданию курсового проекта известна масса садки, по которой можно вычислить количество слитков в садке:

N=  , ,

| (8) |

где  -масса садки, кг;

-масса садки, кг;

-масса слитка, кг

-масса слитка, кг

N=  =6 шт.

=6 шт.

Уточненная масса садки, включая массу приспособлений составляет:

|

|

|