|

Токарно-винторезный станок модели 1К62.

|

|

|

|

Профессия слесаря.

Под слесарными понимаются работы, выполняемые ручными и механизированными инструментами и завершающие изготовление большинства изделий посредством пригоночно - доделочных работ, соединения различных частей в сборочные единицы, комплекты и комплексы и регулировки их.

Слесари-сборщики собирают различные машины и механизмы. Техническое обслуживание и ремонт их в процессе эксплуатации выполняют слесари-ремонтники. Слесари - инструменталыцики обеспечивают производство необходимыми инструментами, облегчают и совершенствуют механическую обработку. Слесари по монтажу техники, приборов, коммуникаций надежно устанавливают их и надлежащее место, подводят различные виды энергии и необходимые для производства основные и вспомогательные материалы. Всех этих рабочих объединяет умение выполнять различные слесарные операции. Этому они обучаются в общеслесарном курсе.

Степень и вид профессиональной обученности, наличие знаний, умений и навыков и пригодность выполнять работы определенного содержания и сложности обусловливают квалификацию рабочего. Она оценивается тарифным разрядом, который присваивается рабочему квалификационной комиссией. Основанием для этого является квалификационная характеристика, приводимая в специальных, тарифно-квалификационных справочниках. В ней указывается, что рабочий «должен уметь» и что «должен знать» для получения соответствующего тарифного разряда по своей специальности.

Основные слесарные операции.

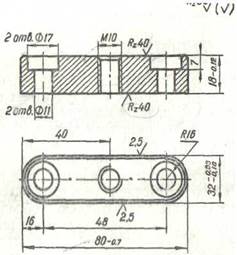

Рассмотрим основные слесарные операции на примере обработки несложных деталей – направляющей шпонки (рис.1). Как вино из чертежа все поверхности шпонки обрабатывается, она имеет три отверстия: два ступенчатых по крепежные винты и одно – с резьбой.

|

|

|

Шпонка изготовляется из шпоночной стали – прутка прямоугольного сечения. Для получения заготовки нужной длины производят разметку – чертилкой наносят на поверхность кружка линии определяющие форму и размеры детали. Далее зубилом (операция называется рубкой) либо ножовкой (резка) отделяется заготовка. В процессе рубки заготовка может быть погнута. Ее нужно выправить. Часто требуется выполнить противоположную работу: изогнуть имеющую заготовку, предать ей сложную форму. Тогда выполняют гибку.

Перечисленными операциями невозможно получить правильную форму поверхностей детали и заданные размеры. Они являются предварительными, заготовительными. Их цель – подготовить заготовку к последующей обработке, обеспечить и ускорить ее посредством удаления больших слоев металла. Для придания шпонке нужной формы и размеров заготовку отливают. Отверстие ø 11 мм и под резьбу М10 получают сверлением, а местное расширение размера отверстия до ø 17 мм – зенкерованием. Резьба в просверленном отверстии нарезается метчиком. Когда отверстие должно иметь точные размеры, его развертывают. Кроме

Рис. 1. Направляющая шпонка

рассмотренных, имеются другие операции: распиливание и припасовка – получение отверстий сложной формы и очень точная обработка двух соединяемых деталей; шабрение и притирка – точные окончательные операции, обеспечивающие получение высокой точности, герметичности соединений; клепка, паяние и склеивание – операции, позволяющие соединить детали между собой для образования неразъемных соединений.

Как видно из сказанного, все операции по изготовлению какого-либо изделия должны выполняться в определенной

последовательности. Вместе они составляют технологический процесс обработки детали.

|

|

|

Оборудование слесарных мастерских и участков.

В слесарных мастерских и участках располагаются оборудование индивидуального и общего пользование. Оборудованием индивидуального пользования являются верстаки с тисками. К оборудованию общего пользования относятся: сверлильные и простые заточные станки (точильно - шлифовальные станки), разметочная и проверочная плита, плита для правки, винтовой пресс, рычажные ножницы. Для размещения заготовок и деталей, приспособлений и инструментов, вспомогательных материалов имеются групповые инструментальные шкафы, стеллажи, столы и подставки для плит, тара для деталей стружки.

Слесарные верстаки.

Верстаки изготовляются одно-, двух- и много - местными. Все они состоят из металлического каркаса (сварного или литыми ножками)- подверстачья - и верстачной доски толщиной 50...60 мм- столешницы, покрытой стальным листом или линолеумом и облицованной по краям уголком (рис.2,а).

На верстаке располагаются: защитная сетка 6, планшет для размещения чертежей 5, подставка для инструмента, индивидуальное освещение 7, слесарные тиски. В подверстачье имеются ящики 3 для хранения инструментов приспособлений. Стул 2 может быть откидным или приставным.

Длина одноместных верстаков 1100…1300 мм. У двух- и многоместных верстаков расстояние между тисками принимается 1250...1500 мм. Ширина верстаков - 700...800 мм, высота — 800...900 мм. Для того чтобы слесарь мог coгласовать высоту тисков со своим ростом, верстаки рекомендуется делать с регулируемыми по высоте ножками или с устанавливаемыми по высоте тисками. В первом случае ножки выполняются на винтах, вращая которые, можно поднимать и опускать верстак. Верстаки с подъемными тисками (рис.2, б) имеют в каркасе надежно закрепленную трубу 2. В нее входит цилиндрический хвостовик тисков 1,подъем которого выполняется винтом 3. Послe установки на заданную высоту тиски фиксируются зажимом.

Высота верстака подбирается так, чтобы слесарь, опираясь локтем на верхнюю часть тисков, мог коснуться кончиками пальцев подбородка.

Верстаки могут располагаться один за одним на расстоянии 1000 мм либо попарно – верстак к верстаку (расстояние между парами верстаков 1600 мм). Проходы и проезды между рядами верстаков принимают 1500…2000 мм.

|

|

|

Слесарные тиски.

Преимущественное распространение в слесарном деле имеют тиски с ручным приводом. Тиски общего назначения позволяют закреплять призматические и цилиндрические заготовки. Они могут быть поворотными и не поворотными.

Неповоротные тиски (рис. 3, а) состоят из неподвижной части 2, по направляющим которой с помощью винта 1 может перемещаться подвижная часть 3. Заготовка зажимается сакрепленными на губках рифлеными планками.

Поворотные тиски (рис. 3, б) имеют основание 4, на которое устанавливается поворотная часть с подвижной и неподвижной губками. Она может поворачиваться относительно вертикальной оси. Нужное положение фиксируется рычагом 5. Попоротые тиски позволяют выполнять работы универсального характера и поэтому получили наибольшее распространение.

Кроме слесарных тисков общего назначения стандартом предусматривается изготовление тисков с поворотной губкой для фасонных деталей и тисков с дополнительными губками для труб.

Для выполнения тяжелых работ, применяются стуловые тиски. Поскольку у стуловых тисков губки перемещаются не параллельно, а под углом, они не обеспечивают надежного закрепления заготовок.

Рис. 3. Параллельные слесарные тиски.

Мелкие детали закрепляются, в ручных тисках. Ручные шарнирные тиски стандартизованы с шириной губок 36, 40, 45, 50 и 56 мм. Ручные тиски с коническим креплением и пружинные тиски служат для закрепления очень мелких деталей.

Струбцина.

При совместной обработке двух или нескольких деталей их соединяют струбцинами. Они бывают различных типов и размеров: параллельные, разметочные и скобообразные.

Параллельные струбцины (рис. 4, а) состоят из двух планок и винтов. Вращая винты, можно сдвигать или раздвигать планки и, таким образом, закреплять или освобождать детали. Скобообразные струбцины (рис. 4, б) имеют скобу и винт 2 с опорой 1. Опора может вращаться относительно винта. Касаясь закрепляемой детали, она останавливается и потому не повреждает поверхность изделия.

|

|

|

Рис. 4 Струбцины.

Инструменты для разметки.

Разметкой называется операция по нанесению на поверхность заготовки линий, определяющих форму и размеры детали, указанные в чертеже. Разметка применяется в основном в единичном и мелкосерийном производстве, т.е. тогда, когда изделия изготовляются в небольших количествах.

Для выполнения разметки применяются чертилки, линейки, угольники, разметочные циркули, кернеры, центроискатели.

Чертилки предназначены для нанесения разметочных линий. Для изготовления чертилок применяют круглую инструментальную сталь марок У10 или У12 диаметром 3-5 мм. Длина чертилки обычно не превышает 200-250 мм. Чертилки изготовляют с одним и двумя рабочими концами, которые на длине 20-25 мм, как правило, подвергают закалке.

Угольники являются наиболее распространенным инструментом для проверки прямых углов. Стальные угольники с углом в 90˚ бывают различных размеров, цельные или составные. При разметке применяется плоские слесарные угольники с широким основанием и угольники Т-образной полкой.

Рис. 5 Чертилки. Рис.6 Угольники.

Инструменты для разметки окружности и др.

Перенесение линейных размеров с масштабной линейки на обрабатываемую деталь, разметка окружностей и других, деление отрезков окружностей и различные геометрические построения производятся с помощью циркулей различных конструкций.

Точные циркули имеют обычно съемные ножки. При разметке применяют такие пружинные циркули. Они отличаются от плоских тем, что ножки их соединены пружинным кольцом. Снятый размер надежно фиксирует с помощью установленного винта и гайки. Обычным циркулем можно размечать окружности диаметром до 1м. Для разметки окружностей больших диаметров применяют разметочный штангенциркуль.

Кернер служит для нанесения вдоль рисок (линий) небольших конических углублений (керн), обозначающих разметочные риски, их пересечения и центры окружностей, размечающих заготовок и деталей. Кернение производят для того, чтобы разметочные риски были хорошо видны.

Кернеры изготовляют из инструментальной углеродистой стали марок У7,У8 длиной 70-150 мм и диаметром 6-14 мм. Рабочий конец кернера имеет коническую заточку, которая, заканчивается острием с углом при вершине 45˚- 60˚. Рабочая часть его на длине 20-25мм и ударная на длине 15мм заканчиваются, острие кернера затачивают на шлифовальном станке. Для удобства пользования на средней части кернера предусмотрена накатка.

Рис. 7 а) пружинный циркуль. Рис. 8 Кернер.

б) циркуль со сменными ножками

Инструменты, применяемые при рубке металла.

|

|

|

Рубкой называется операция по разделению на части или удаление лишних слоев металла.

Зубило слесарное состоит из трех частей: рабочей, средней и ударной. Зубило для рубки горячего металла называют кузнечным, а для рубки холодного металла —слесарным. Величина заднего угла обычно составляет 3-8˚.

Средняя часть зубила имеет форму, удобную для держания его в процессе рубки. Обычно эта часть зубила имеет прямоугольное сечение с овальными гранями или же форму многогранника.

Крейцмейсель отличается от зубила тем, что его режущая кромка значительно уже, чем у зубила. Применяется он для вырубания узких канавок, шпоночных пазов и т.п. Чтобы крейцмейсель, углубляясь в канавку, не заклинивался, его режущую кромку делают несколько шире следующей за ней рабочей части. В ряде случаев при обрубке больших плоскостей крейцмейсель используют перед применение зубила

Молотки слесарные являются наиболее распространенным ударным инструментом. Они служат для нанесения ударов при рубке, пробивания отверстий, клепке, правка. В слесарном деле применяют молоток, двух типов – с круглым и квадратными бойками. Молотки с круглым

бойком применяют в тех случаях, когда требуется значительная сила или меткость удара.

Молотки с квадратным бойком выбирают для более легких работ.

Молотки изготовляют из стали марок 50, 40х, или из стали У7, их рабочие части боек и носок - подвергают закалке

Рис. 9 а) зубило, б) крейцмейсель Рис. 10 Молотки.

Правка, гибка металла.

Правка применяется для выпрямления изогнутого или покоробленного металла. Выполняется она на стальных или чугунных плитах, имеющих ровную и чистую рабочую поверхность. Инструменты при правке: правильный пресс, молотки имеющие бойки из меди, латуни, свинца, дюралюминия, фибры (для цветных металлов).

Гибка- операция, посредством которой заготовке или части ее придается изогнутая форма.

Опиливание.

Опиливанием называют операцию по обработке металлов и других материалов посредством снятия небольшого слоя материала напильниками вручную или на опиловочных станках.

Напильники- это стальные стержни определенного сечения, на гранях которых выполнена насечка, образующая режущие зубья. В зависимости от числа насечек на10 мм длины напильники изготовляются с насечкой 6 номеров от 0 до 5(ромбические и ножовочные напильники с насечкой от 2 до 5).

|

Напильники с насечкой 0 и 1 – драчевые – имеют на длине 10 мм от 4,5 до 14 насечек. Напильники с насечкой № 2- личные- 8,5-20 насечек.

|

У напильников № 3, 4, 5 – бархатных – до 56 насечек

Рис. 11 Напильники и их сечения.

Резка.

Резкой и разрезанием называют операцию по разделению материала на части.

|

Ручная ножовка обычно применяется для разрезания толстых листов, полосового, круглого и профильного метала, а также для прорезания пазов, шлицев на головках винтов, обрезки заготовок и т.п.

Рис. 12 Ножовка.

Ножовочные станки бывают двух типов – цельные и развитые, позволяющие устанавливать ножовочные полотна различной длины.

|

В слесарных и женстянчиских цехах широкое распространение имеет разрезание метала ручными ножницами, с помощью ножниц возможно разрезание весьма тонкого листового материала, а также заготовок сложной конструкции.

Рис. 13 Ножницы.

Напильником называют режущий инструмент виде стального закаленного бруска определенного профиля с большим количеством насечек или нарезок, образующие мелкие и острые зубья. Этими зубьями напильник срезает небольшой слой металла в виде стружке. Материалом для изготовления напильников служит углеродистая инструментальная сталь марок У13 и У13А, а также хромированная шарикоподшипниковая сталь ШХ15. Напильники имеют различные формы наконечного сечения: плоские, квадратные, трехграные, круглые и т.п. В зависимости от характера выполненной работы применяют напильники различной длины, а также с различным числом насечек.

Шабрение.

Шабрение- окончательная операция по обработке незакаленных поверхностей путем соскабливания тонких стружек инструментами, называемыми шаберами.

Сущность процесса заключается в следующем. Поверочный инструмент(плиту, линейку) окрашивают тонким слоем краски. На него накладывают и перемещают круговыми движениями обрабатываемое изделие. При этом окрашиваются выступающие места. Для последующего шабрения небольшие детали зажимают в тиски, крупные заготовки шабрят на месте установки.

Шаберы - металлические стержни различной формы с режущими кромками на конце.

Для шабрения плоскостей применяются плоские шаберы. Они бывают односторонние и двусторонние, цельные и со вставными пластинками. Иногда шаберы делают из старых напильников, удаляя с них насечку. Ширина плоских шаберов: для чернового предварительного шабрения 20…25 мм, для получистового – 12…16 мм, для окончательного – 5…10 мм. Толщина шабера – 2…4 мм.

|

Рис. 14 Шаберы: а – односторонний цельный, б – двусторонний, в – со вставными пластинками, г – полукруглый, д – трехгранный, е – изогнутый, ж – дисковый.

СТАНОЧНОЕ ДЕЛО.

Токарно-винторезный станок модели 1К62.

Общая характеристика.

Назначение станка: станок является универсальным. Он предназначен для выполнения разнообразных токарных работ: для нарезания метрической, дюймовой, модульной, правой и левой с нормальным и увеличенным шагом, одно и многозаходной резьб, для нарезания торцовых резьб и для копировальных работ (с помощью прилагающегося к станку гидрокопировального устройства). Станок применяется в условиях индивидуального и мелкосерийного производства.

Техническая характеристика станка:

Наибольший диаметр изделия, установленного над станиной, мм....................400

Наибольший диаметр точения над нижней частью суппорта, мм......................200

Наибольший диаметр обрабатываемого прутка, мм..............................................45

-Расстояние между центрами в мм....................................710,1000

n Наибольшая длина обтачивания, мм............................. 640,930

n Пределы чисел оборотов, мм............................................ 12.5 - 2000

n число скоростей вращения шпинделя.............................. 23

n Пределы продольных подач, мм/об.................................. 0.07-4.16

n Пределы поперечных, мм/об............................................. 0.035-2.08

n Шаги нарезаемых резьб:

1) метрическая мм 1-192

2) дюймовой (число витков на 1”) 24-2

3) модульный, мм 0.5 π -48 π

4) питчевой в питчах 96-1

n Скорость быстрого продольного перемещения суппорта,м/мин 3.4

n Диаметр отверстия в шпинделе, мм 50

n мощность главного электродвигателя, кВт 10

На рис. 1 дан общий вид станка 1К62 и показана схема органов управления:

Основные узлы станка: А - гитара сменных колес, Б - передняя бабка, В - суппорт, Г - задняя бабка, Д- шкаф с электрооборудованием, Е - привод быстрых перемещений суппорта, Ж - фартук, З - станина, И - коробка подач, К – поддон для сбора охлаждающей жидкости и стружки

Органы управления.

1 – рукоятка управления коробкой скоростей;

2 - рукоятка для настройки на нормальный или увеличенный шаг резьбы и для деления при нарезании многозаходных резьб;

3 – рукоятка управления реверсивным механизмом для нарезания правых и левых резьб и двукратного увеличения подачи;

4 -рукоятка управления переборами;

5 –маховичок ручного продольного перемещения суппорта;

6 –ползунок с пуговкой для включения и выключения реечной шестерни фартука;

7 –рукоятка ручного поперечного перемещения суппорта;

8 –кнопочная станция;

9 -рукоятка ручного перемещения верхней части суппорта

10 - кнопка включения ускоренных ходов каретки и суппорта;

11 –рукоятка включения, выключения и реверсирования продольной и поперечной подач суппорта;

Рис. 1. Общий вид токарно-винторезного станка модели 1К62.

12,14 – рукоятки включения, выключения и реверсирования вращения шпинделя

13 – рукоятка включения маточной гайки фартука

15 – рукоятка включения ходового винта или ходового валика;

16 – рукоятки для выбора типа резьбы или подачи, а так же для настройки требуемого шага резьбы или величины подачи;

17 – ходовой винт;

18 – ходовой вал;

19 – резцедержатель;

20 – рукоятка поворота, фиксации и закрепления четырехпозиционного резцедержателя;

21 – шпиндель станка;

22 – неподвижный центр;

23 – вращающийся центр;

24 – пиноль задней бабки;

25 – рукоятка закрепления и освобождения пиноли задней бабки;

26 – маховичок ручного перемещения пиноли задней бабки;

27 – выключатель насоса для охлаждающей жидкости;

28 – выключатель освещения;

29 – общий выключатель напряжения сети для станка.

Движение в станке.

Движение резания - вращение шпинделя с заготовкой направлениях. Задней бабке может сообщатся движение подачи вдоль оси изделия совместно с суппортом при сцеплении с ним.Все движения подач являются прямолинейными поступательными движениями. Вспомогательные движения - быстрое перемещение суппорта в продольном направлении, а верхней части суппорта под любым углом к оси вращения изделия, перемещение и зажим пиноли задней бабки. Перемещение и закрепление задней бабки, и поворот четырехпозиционного резцедержателя осуществляется вручную.

Принцип работы.

Заготовка устанавливается в центрах или закрепляется в патроне. В резцедержателе суппорта могут быть закреплены 4 резца. Поворотом резцедержателя каждый из них может быть установлен в рабочее положение. Инструменты для обработки отверстий устанавливается в пиноле задней бабки.

|

|

|