|

2.3. Рудничный транспорт и подъем.

|

|

|

|

2. 3. Рудничный транспорт и подъем.

В подземных выработках для перемещения полезного ископаемого применяют

следующие виды транспорта: рельсовый, конвейерный, скреперный, самоходный, безрельсовый и гидравлический.

В особую категорию выделяют подъем — перемещение полезного ископаемого по шахтному стволу.

Совокупность транспортных средств образует ту или иную схему транспорта различной сложности. Наиболее просты схемы транспорта при вскрытии пологих месторождений штольней или наклонными стволами. В этом случае транспортирование руды от забоя до поверхности может осуществляться каким-либо одним видом транспорта, например конвейерами, автосамосвалами или в вагонетках.

При разработке крутых месторождений схемы транспорта сложнее и характеризуются применением различных транспортирующих машин и необходимостью в связи с этим многократных загрузочно-разгрузочных операций. Весь процесс перемещения полезного ископаемого от забоя до поверхности можно разделить на три стадии: доставку руды от забоя до откаточного штрека; откатку в штреке по рельсовым путям до шахтного ствола; подъем по стволу.

Рельсовый транспорт.

Он является одним из наиболее распространенных, что объясняется возможностью применения его в разнообразных условиях, высокой производительностью и надежностью в работе.

Рельсовый транспорт включает следующие элементы: рельсовый путь, локомотивы и откаточные сосуды, контактную сеть, сигнализационные и другие устройства.

Рельсовый путь состоит из рельсов, шпал, скреплений и балласта.

Типы р е л ь с о в определяются массой одного их метра (кг/м). Чем интенсивнее движение и тяжелее составы, тем более тяжелые рельсы необходимо укладывать. В настоящее время применяют рельсы Р-24, Р-33, Р-38, Р-43, Р-50. Длина звеньев рельсов первых трех типов 8 и 12, 5 м, а рельсов Р-50 — 25 м.

|

|

|

Расстояние между внутренними гранями головок рельсов называется ш и р и н о й р е л ь с о в о й к о л еи. В горнорудной промышленности применяют колею шириной 600 мм, 750 мм, 900 мм.

Ш п а л ы связывают обе нитки рельсового пути и распределяют вес состава, передаваемого на рельсы, на большую площадь. Наиболее распространены деревянные и железобетонные шпалы, значительно реже используются металлические шпалы. Деревянные пластинные шпалы получают из круглого леса путем его разрезки пополам в продольном направлении, брусковые изготовляют из этого же леса, но из одного кругляка делают одну шпалу. Длина шпал для колеи 750 мм/равна 1500 мм, толщина 120— 180 мм, ширина поверху 100—160 мм, понизу 190—260 мм. Расстояние между шпалами принимают равным 0, 4—0, 7 м.

Шпалы изготовляют обычно из хвойных пород деревьев. Для предохранения шпал от гниения их пропитывают антисептиками: растворами хлористого цинка и фтористого натрия или креозотом. Срок службы шпал, пропитанных антисептиками, увеличивается до 6—8 лет.

В главных откаточных выработках с большим грузопотоком все более широко применяют железобетонные шпалы, в особенности струнобетонные с предварительно напряженной арматурой, изготовляемые из бетона марок 400, 500, 600. Масса одной шпалы 50 —

100 кг. Применение железобетонных шпал значительно уменьшает трудоемкость работ по содержанию рельсовых путей, а срок их службы достигает срока службы рельсов и может соответствовать времени эксплуатации горизонта.

Укладывают шпалы на б а л л а с т из гальки или щебня. Толщина балластного слоя под шпалами должна быть не менее 10 см, а для железобетонных шпал — 20 см. Балласт облегчает правильную укладку шпал, не позволяет им сдвигаться и смягчает удары от движущихся составов.

|

|

|

Между рельсами и шпалами устанавливают п о д к л а д к и, через отверстия которых проходят костыли или шурупы, скрепляющие рельсы со шпалами.

С железобетонными шпалами рельсы соединяются болтами или костылями (шурупами), которые забиваются (ввинчиваются) в деревянные пробки, закрепленные в шпалах. Продольное смещение рельсового пути на уклонах предотвращается установкой клиновых или

пружинных п р о т и в о у г о н о в.

Звенья рельсов соединяют друг с другом накладками с помощью болтов. В некоторых случаях концы звеньев рельсов сваривают. При электровозной откатке для снижения электрического сопротивления рельсов на стыках под накладкой устанавливают медную пластину или приваривают металлические перемычки.

Рис. 2. 4. Схема стрелочного перевода.

Для перевода поезда с одного рельсового пути на другой применяют стрелочные переводы (рис. 2. 4), состоящие из перьев (остряков) У, рамных 2 и переводных 3 рельсов, крестовины 4 и контррельсов 5. Элементом, характеризующим стрелочный перевод, является к р е с т о в и н а, марка которой определяется по формулам

М = 2tg a

М = 2tg a

где а — угол между рельсами в сердечнике крестовины. Обычно применяют крестовины марок 1/4, 1/5 и 1/7. Чем меньше марка, тем легче и плавнее происходит перевод состава, но увеличивается радиус и длина перевода. Радиус переводной кривой R у крестовины марки 1/5 равен 20 м.

Подвижным элементом стрелочного перевода являются п е р ь я, которые перемещаются механизмом управления с электромагнитным, электромеханическим или гидравлическим приводами. Управление стрелочными переводами осуществляется дистанционно с пульта управления диспетчером или машинистом из кабины движущегося электровоза. В положении, показанном на рис. 2. 4, состав может перейти с главного рельсового пути на боковой; для сквозного движения по главному пути перья должны быть перемещены в другое положение.

При укладке рельсового пути применяют путевые и грузоподъемные машины и механизмы, гидравлические инструменты, а при большом объеме работ — путеукладочные поезда.

Рис. 2. 5. Вагонетки с глухим кузовом типа ВГ (а), с открывающимся днищем типа ВД (б), и с откидным бортом типа ВБ (в)

Рис. 2. 5. Вагонетки с глухим кузовом типа ВГ (а), с открывающимся днищем типа ВД (б), и с откидным бортом типа ВБ (в)

|

|

|

Вагонетки служат для перевозки полезного ископаемого, пустой породы, различных материалов (леса, ВВ и др. ) и людей. Конструкция вагонетки определяется ее назначением.

Вагонетка для перевозки руды или пустой породы (рис. 2. 5) включает кузов, раму 2, скаты

3, буфера 4, сцепки 5и подвагонный упор 6.

К у з о в вагонетки изготовляют из стальных листов толщиной 4—8 мм. Дно кузова делается скругленным или плоским. Кузов с рамой соединяется жестко (вагонетки с глухим кузовом типа ВГ) или шарнирно (вагонетки с опрокидным кузовом типа ВО). В первом случае разгрузка вагонетки осуществляется путем ее опрокидывания, во втором — опрокидывают только кузов. Иногда разгрузка производится через открывающееся днище (вагонетки типа ВД) или откидные боковые стенки (вагонетки типа ВБ). Вагонетки с открывающимся днищем применяются в основном на угольных шахтах. Большегрузные вагонетки с глухим кузовом изготовляются без рам на рессорных подвесках.

Каждый с к а т вагонетки состоит из оси и двух колес. В вагонетках небольшой грузоподъемности колеса соединяются с осью жестко, в большегрузных — вращаются на оси свободно. Диаметр колес 300—400 мм. С внутренней стороны колесо имеет реборду, препятствующую сходу вагонетки с рельсов.

Одной из характеристик вагонетки является ж е с т к а я б а з а — расстояние между осями. Чем больше жесткая база, тем больше должен быть радиус пути на закруглениях. Большегрузные вагонетки для уменьшения жесткой базы имеют две двухосные тележки.

С ц е п к и служат для соединения вагонеток в составы и передачи тягового усилия. Они бывают простыми, состоящими из кольца и крюка, и автоматическими, срабатывающими при столкновении вагонеток. Вагонетки с глухим кузовом, разгружающиеся в круговых опрокидывателях, имеют вращающуюся сцепку, позволяющую вести разгрузку без расцепки состава.

На рудниках черной и цветной металлургии в основном применяются вагонетки с глухим кузовом. Характеристика некоторых вагонеток приведена в табл. 2. 1.

|

|

|

Т а б л и ца 2. 1

| Показатели | Тип вагонетки | ||||

| ВГ2, 0 | ВГ4, 5А | ВГ10А | ВБ2, 5 | ВБ4, 0А | |

| Вместимость кузова, м3 | 4, 5 | 2, 5 | |||

| Грузоподъемность, т | 13, 5 | 6, 25 | |||

| Ширина колеи, мм | 750; 900 | 750; 900 | 750; 900 | 600; 750 | |

| Жесткая база, мм | |||||

| Габариты, мм: |

| ||||

| длина | |||||

| высота | |||||

| ширина | |||||

Масса, кг 1510 3920 8825 2275 4715

Масса, кг 1510 3920 8825 2275 4715

Рис. 2. 6. Схема кругового опрокидывателя

Круговой опрокидыватель (рис. 2. 6) для разгрузки вагонеток с глухим кузовом представляет собой ротор (барабан) 4 из круговых элементов /, соединенных продольными балками 2. Внутри ротора сооружена площадка с рельсовыми путями. Уровень рельсового пути в роторе соответствует уровню подъездного пути. Ротор опирается на приводные катки 3, получающие вращение от электродвигателя. Ось опрокидывателя совпадает с осью сцепки вагонеток.

При разгрузке электровоз подает вагонетки в ротор (по одной или две в зависимости от размеров ротора), который получает круговое движение от приводных фрикционных катков. При вращении ротора вместе с вагонетками на угол 360° руда разгружается в бункер и ротор возвращается в исходное положение. Затем электровоз подает следующие две вагонетки, и процесс повторяется. Продолжительность цикла разгрузки 15—20 с.

Опрокидыватели выпускают двух типов: с пропуском (типа ОКЭ) и без пропуска (тип ОК) электровоза. Опрокидыватель ОКЭ4, 0-760 (опрокидыватель круговой с пропуском электровоза) имеет барабан диаметром 4 м и длиной 7, 6 м, мощность привода 40 кВт, массу 53, 3 т.

Для разгрузки вагонеток с откидным бортом (ВБ4, 0А) применяют пневматические (ОШП) или гидравлические (ОШГ) штоковые опрокидыватели . Разгрузка производится при неподвижном составе. При опрокидывании кузова штоковым опрокидывателем рычажная система поднимает откидной борт, при опускании кузова борт возвращается в исходное положение. По сравнению с круговыми штоковые опрокидыватели менее громоздки, но разгрузка вагонеток требует большего времени. Разгрузка вагонетки ВБ2, 5 происходит в процессе движения состава при наезде на профильную шину. При этом кузов наклоняется и одновременно приподнимается борт, соединенный с рамой и кузовом шарнирно-рычажной системой.

Для перевозки людей по горизонтальным выработкам применяют вагонетки ВПГ-12 и ВПГ-18 с числом посадочных мест соответственно 12 и 18. Они состоят из закрытого кузова с дверями и размещенными внутри сидениями. Выпускаются также вагонетки для доставки леса (типа ВЛ), перевозки взрывчатых веществ (типа ВВ) и платформы для доставки материалов.

|

|

|

Рудничные электровозы бывают контактные и аккумуляторные. В рудных шахтах применяются преимущественно контактные электровозы, в угольных большинство электровозов

— аккумуляторные.

Рис. 2. 7. Контактный электровоз К10

Электровоз (рис. 2. 7) состоит из рамы 8, кабины 2, ходовой части (колесные пары 4, рессоры 6, тормоз 5, песочницы 7), привода (двигателя с редукторами), системы управления, токоприемника 1, сцепных и буферных устройств 3.

Одной из основных характеристик электровоза является сцепной вес , т. е. вес, приходящийся на ведущие оси. У рудничных электровозов все оси ведущие, поэтому сцепной вес равен весу электровоза. Наиболее распространены электровозы со сцепным весом 70, 100 и 140 кН.

Характеристика некоторых отечественных контактных электровозов приведена в табл. 2. 2.

Т а б л и ца 2. 2

| Показатели | 7КР1У | К10 | К14 | КТ14 | АРП14 |

| Масса, т | |||||

| Ширина колеи, мм | 600; 750; 900 | 600; 750; 900 | 750; 900; | 750; 900; | |

| Минимальный радиус кривой вписывания, м | |||||

| Тяговое усилие, кН | 11, 8 | 16, 6 | 23, 5 | 23, 5 | |

| Скорость движения в часовом режиме, км/ч | 12, 2 | 12, 2 | 12, 8 | 11, 5 | 9, 4 |

| Габариты, мм: |

| ||||

| длина | |||||

| ширина | |||||

| высота с токоприемником (максимальная) | |||||

П р и м е ч а н и е. КР — контактный рудничный; КТ — контактный с тиристорной системой управления тяговым двигателем; АРП — аккумуляторный в рудничном исполнении повышенной надежности.

Система управления электровозом КТ14 позволяет одному машинисту управлять сцепом из двух или трех электровозов.

Двигатели контактных электровозов получают питание от тяговой сети постоянного тока напряжением 250 или 550 В, включающей питающие и отсасывающие кабели, контактный провод и рельсовый путь. Электрический ток от подземной электроподстанции по питающему кабелю поступает к контактному проводу. Пройдя электродвигатели, ток через рельсы и отсасывающий кабель вновь поступает на подстанцию. Места присоединения питающих кабелей к контактному проводу называются питающими, а места присоединения отсасывающих кабелей к рельсам — отсасывающими пунктами. Отдельные участки (секции) контактного провода можно отключать в необходимых случаях (ремонт и пр. ) с помощью участковых выключателей.

Контактный провод изготовляют обычно из меди. Он имеет специальный профиль для удобства подвески. Высота подвески контактного провода в выработках от головки рельсов составляет 2000—2200 мм. Для уменьшения электрического сопротивления рельсового пути оба рельса через определенные промежутки соединяют проводниками.

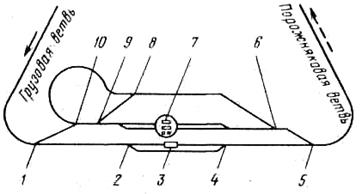

Организация движения транспорта в круговом околоствольном дворе у скипо- клетевого ствола наглядно видна из схемы (рис. 2. 8). Рассматривая маневры транспорта в околоствольном дворе, нужно помнить, что при движении электровоз должен находиться в голове состава. Нахождение электровоза в хвосте состава допускается только при маневровых работах.

Организация движения транспорта в круговом околоствольном дворе у скипо- клетевого ствола наглядно видна из схемы (рис. 2. 8). Рассматривая маневры транспорта в околоствольном дворе, нужно помнить, что при движении электровоз должен находиться в голове состава. Нахождение электровоза в хвосте состава допускается только при маневровых работах.

Рис. 2. 8. Схема кругового околоствольного двора у скипо-клетного ствола.

Состав с рудой (с электровозом в голове состава) через стрелки 1, 2, 4 подается на участок

пути между стрелками 4 и 5. Затем электровоз, находясь в хвосте состава, направляет вагонетки к опрокидывателю 3. После разгрузки поезд через стрелки 4, 5 переходит на порожняковую ветвь и уходит на добычные участки.

Состав с породой, пройдя стрелки 1, 10, 9, -8 и 5, останавливается на участке между стрелками 6 и 5. Затем электровоз, находясь в хвосте состава, подает вагонетки к стволу 7. После отцепления от состава электровоз переходит через стрелки 6, 8 и 9 на участок между стрелкой 9 и стволом 7 и с составом порожних вагонеток через стрелки 9, 10, 8, 6 и 5 выходит на порожняковую ветвь.

Схема околоствольного двора и маневры электровоза значительно упрощаются, если для сбора порожних вагонеток используется подвагонная (поперечная) тележка, с помощью которой вагонетки передаются с одного рельсового пути на другой, параллельный первому.

На подземном транспорте применяется централизованное или автоматическое регулирование движения поездов в околоствольных дворах и главных откаточных выработках шахт. Комплекс технических средств для централизованного и автоматического управления движением называется системой СЦБ (сигнализация, централизация и блокировка). Она позволяет осуществлять контроль и управление движением всего транспорта одному человеку

— д и с п е т ч е р у. Для этого подземные пути разбивают на участки, которые ограничены светофорами, запрещающими или разрешающими въезд поезда. Светофор переключается самим поездом после того, как он пройдет его. Стрелочные переводы переключаются диспетчером или автоматически с электровоза.

Для управления стрелками и сигналами в диспетчерской камере устанавливается централизованный аппарат.

Безопасность движения в схеме СЦБ обеспечивается блокировкой, которая исключает включение разрешающего сигнала светофора, если хотя бы одна из стрелок маршрута установлена неправильно. Для связи диспетчера с машинистами электровозов наиболее совершенна высокочастотная телефонная связь. Сигналы передаются по контактному проводу. Данная система допускает двустороннюю передачу сигналов как диспетчеру, так и от диспетчера к машинисту любого электровоза. Система СЦБ позволяет увеличить производительность транспорта, уменьшить численность обслуживающего персонала и увеличить безопасность движения.

В местах погрузки и разгрузки составов управление движением электровоза осуществляется дистанционно с помощью подачи высокочастотных сигналов по контактному проводу переносными передатчиками.

|

|

|