|

2.4. Технологическая карта-наряд на сборку, сварку и отделку отправочного элемента

|

|

|

|

2. 4. Технологическая карта-наряд на сборку, сварку и отделку отправочного элемента

Образец карты-наряда на сборку и сварку подкрановой балки приведён в табл. 6. В технологической карте выбираются и взаимоувязываются современные методы изготовления конструкций, выбираются или разрабатываются необходимые приспособления и инструменты.

2. 5. Сертификат на конструкцию

В ходе изготовления на конструкцию составляется сертификат. Это официальный документ, в котором отражается: кем, когда, из каких материалов, по каким техническим условиям изготовлена данная конструкция.

Кроме того, сертификат включает: даты начала и окончания изготовления конструкции; наименования организаций, выполнивших рабочие чертежи КМ и деталировочные чертежи КМД; марки сталей конструкции; примененные сварочные материалы; протоколы испытания сварных соединений и другие сведения.

Подписывают сертификат: директор завода по качеству продукции, начальник цеха сборо-сварки, начальник ОТК.

Таблица 6

Технологическая карта-наряд на сборку, сварку и отделку балки ПБ1.

| № | Перечень операций по изготовлению | Марка оборудования | Приспособления | Инструмент | Мероприятия по повышению производительности труда |

| 1. 2. 3. 4. 5. 6. 7. 8. | Сборка стержня в кондукторе с подвижным порталом Сварка поясных швов Правка грибовидности Фрезерование торца Разметка и приварка рёбер жёсткости Сверление монтажных отверстий Маркировка Грунтовка | Кондуктор SUBARC-5 УБР-32х3150х7 ТФС-1, ТФС-2 АБСК 2М57 Аппарат для грунтования | Подкосы для поясов Кантователь, отсос флюса Два рольг. Оптич. прибор для контроля Стеллаж, СОЖ зажимы Трафарет | Мерительный, лом Совок, молоток Шаблон Фреза Рулетка, угольник Сборочные пробки Краскопульт | Собирать 2 балки параллельно

Сварка с ППМ. Ультразвуковая дефектоскопия

Торцевать за 2 раза, 2-й рез-1 мм.

Кантователь

Два плоских накладных кондуктора

Сушильная камера, время сушки 30 мин. Сварка с ППМ. Ультразвуковая дефектоскопия

Торцевать за 2 раза, 2-й рез-1 мм.

Кантователь

Два плоских накладных кондуктора

Сушильная камера, время сушки 30 мин.

|

Приложение 1

|

|

|

Размеры технологических припусков при изготовлении стальных конструкций

Таблица П1. 1

| Назначение припуска | Характеристика припусков | Размеры припуска, мм | ||

| На усадку при сварке | На каждый стыковой шов: - балок из листа: площадью сечения до 80 см2 площадью сечения более 80 см2 решётчатых конструкций - листовых конструкций: вертикальные и кольцевые стыки листов толщиной до 16 мм вертикальные стыки листов до 16 мм кольцевые стыки листов до 16 мм На каждую пару рёбер жёсткости На 1 пог. м. продольного шва | 1, 5 0, 5 | ||

| с катетом: | до 6 мм до 10 мм свыше 10 мм | 0, 05 0, 1 0, 2 | ||

| На фрезерование | На каждый фрезеруемый торец | 5-6 | ||

| На строгание | На строганную кромку при резке: на ножницах кислородной вручную кислородной машиной | |||

| На ширину реза | При машинной кислородной резке при |

3-4 4-5

| ||

| толщине: | 5-25 мм 25-50 мм 50-100 мм | |||

| При ручной кислородной резке | ||||

| при толщине: | 5-25 мм 25-50 мм 50-100 мм | 3-4 4-5 5-6 | ||

| При резке лентопильным станком | ||||

Приложение 2

Типы и размеры стыковых швов и режимы их сварки

Таблица П2. 1

| Виды автоматической сварки | Толщина листов, мм | Разделка кромок | Зазор, мм | Режимы сварки | Расход ППЦ, кг/м | |||||

| Ø, мм | Напряж. дуги, В | Ток, А | Скорость м/час

| |||||||

| Проволоки | Сварки | |||||||||

| 1. Однодуговая, односторонняя | Под флюсом на флюс. подушке | 4-6 10-16 18-24 | - - - v | - - - - | ||||||

| Двухсторонняя | х х |  -

- -

-

| ||||||||

| 2. Двухдуговая под флюсом: 1 дуга на флюс. подушке 2дуга двухсторонняя | х х | - - | ||||||||

| 3. Односторонняя под флюсом с порошковым присадочным материалом (ППМ) на флюсомедной подкладке с формированием нижней поверхности шва | - - - - | 0, 5 0, 8 1, 2 1, 6 | ||||||||

Приложение 3

Оборудование Кулебакского завода металлических конструкций (КЗМК)

| Наименование | Назначение | Технические характеристики | |||

| Дробеметная установка ROSLER RRB 22/5 L (Германия) | Обработка листового и профильного металлопроката | Автоматическая система сбора и очистки дроби Поперечные загрузочный и разгрузочный столы Количество дробеметных аппаратов – 6 шт Размеры обрабатываемых профилей: - лист 2000 х 12000 мм - прокатные профили max h = 500 мм Максимальный вес одной загрузки 8 т | |||

| Дробеметная установка АМУРЛИТМАШ Модель 24576 | Обработка листового и профильного металлопроката | Автоматическая система сбора и очистки дроби Количество дробеметных аппаратов 4 шт Размеры обрабатываемых профилей: - - прокатные профили max h = 600 мм Максимальный вес одной загрузки 10 т | |||

| Сортоправильная машина СКМЗ 9х800 | Правка уголкового металлопроката | Число роликов: - Правильных – 9 - Приводных нижних – 5 - Холостых верхних – 4 Расстояние между осями роликов – 800 мм Мощность эл. Двигателей – 55 квт Скорость правки – 0, 46 м/сек Продольная регулировка роликов – ручная Вертикальная регулировка верхнего ролика(max) – 105 мм Минимальная длина уголка – 2500 мм Минимальный профиль уголка – 75х75х5 мм Максимальный профиль уголка по классам сталей: С 235 – 200х200х30 С 275 – 200х200х20 С 345 – 200х200х18 С 375 – 200х200х16 С 440 – 200х200х15 С 590 – 200х200х10 | |||

| Универсальный горизонтальный гидравлический пресс «ПИКСВЕМ-400» | Правка листового и профильного металлопроката | Прессовое усилие – 400 тн

Рабочее давление – 315 кг/см2 Диаметр рабочего цилиндра – 400 мм Ход поршня – 630 мм Скорость поршня – 23 мм/сек Скорость обратного хода поршня – 65 мм/сек Наибольший размер при правке и гибке: - Двутавр (стоя) – до №60, двутавр (лежа) – до №50 - Швеллер (стоя) - до №40, швеллер (лежа) – до №40 Квадратная труба – наибольший размер – 300 х 300 мм Прямоугольная труба – наибольший размер – 250 х 350 мм Уголок - 250 х 25 мм | |||

| Универсальный горизонтальный гидравлический пресс «ПИКСВЕМ-250» | Правка листового и профильного металлопроката | Прессовое усилие – 250 тн Рабочее давление – 315 кг/см2 Ход поршня – 560 мм Скорость поршня – 22 мм/сек Скорость обратного хода поршня – 34 мм/сек - Двутавр (стоя) – до №60, двутавр (лежа) – до №35 - Швеллер (стоя) - до №40, швеллер (лежа) – до №30 Квадратная труба – наибольший размер – 300 х 300 мм Прямоугольная труба – наибольший размер – 250 х 350 мм Уголок – 250 х 20 мм | |||

| Листоправильные вальцы «УБР» - 32х3150х7 | Правка листового металлопроката | Количество правильных валков – 7 Максимальная ширина листа – 3150 мм Максимальная толщина листа – 32 мм Минимальная толщина листа – 10 мм Скорость правки – 12 м/мин | |||

| Листоправильные вальцы «УБР» - 40х3150х7 | Правка листового металлопроката | Количество правильных валков – 7 Максимальная ширина листа – 3150 мм Максимальная толщина листа – 40 мм Минимальная толщина листа – 10 мм Скорость правки – 9 м/мин | |||

| Ленточнопильный станок для резки профильного проката «PEGASUS» | Резка профильного металлопроката под разными углами | | |||

| Автоматическая линия с ЧПУ для сверления и резки 1101«DZB» FICEP | Сверление и резка профильного металлопроката под разными углами | Размер стенки балки 80-1015 мм Размер боковых полок 42-450 мм Швеллера 80-1015 мм Размер боковых полок 45-300 мм Уголки 60х60х6 мм – 250х250х40 мм Листы 100 - 1000 мм Квадратные трубы 80х80 - 450х450 мм Прямоугольные трубы 80х40 - 1000х450 мм Длина обрабатываемого профиля 2500 - 12000 мм

| |||

| Автоматическая линия для обработки листа с ЧПУ «TIPO B-251» FICEP | Фигурная плазменно-дуговая и газокислородная резка листового проката, сверление и пробивка отверстий | - Характеристики обрабатываемого листа на входе: Минимальная ширина 500 мм Максимальная ширина 2500 мм Минимальная длина 2500 мм Максимальная длина 6000 мм - Характеристика детали на выходе: Минимальная ширина 60-80 мм Максимальная ширина 2500 мм Минимальная длина 200 мм Максимальная длина 2000 мм Возможности пробивки (для листов 400 Н/мм2) Усилие пробивки 1000 кН Макс. усилие прижима съемника 100 кН Макс. диаметр пробивки 28 мм Макс. диаметр при толщине листа 20мм – 38 мм Толщина листа мин. 6 мм Толщина листа макс. (пробивка) 25 мм Толщина листа макс. (плазмен. резка-НТ2000Нs) 25 мм Толщина листа макс. (газовая резка) 100 мм Толщина листа (сверление) 60 мм Линейный вес макс. листа 750 кг/м2 | |||

| Станок высокоскоростного сверления с ЧПУ V-600 (VOORTMAN) | Сверление деталей из прокатных профилей и сварных балок. | Диаметр сверления сверлами HSS Диаметр сверления высокоскоростными сверлами Скорость вращения шпинделя Мах. Глубина сверления Высота обрабатываемого профиля Мах. Длина профиля Мах. Вес профиля | 8 – 40 мм 13-32 мм 100-2500 об/ мин 60 мм 100-1000 мм 18000мм 8 т | ||

| Станок высокоскоростного сверления с ЧПУ V-200 (VOORTMAN) | Сверление листовых деталей | Диаметр сверления сверлами HSS Диаметр сверления высокоскоростными сверлами Скорость вращения шпинделя Мах. Глубина сверления Мах. Размер обрабатываемой детали Мах. Вес детали | 8 – 40 мм 13-32 мм 100-2500 об/ мин 60 мм 1000-1400 мм 0, 8 т | ||

| Сверлильный станок с ЧПУ FSD 1020 | Сверление листовых деталей. Оборудован системой прижимов, позволяющих выполнять сверление деталей пакетом. | Мах. Диаметр сверления Скорость вращения шпинделя Мах. Глубина сверления Мах. Размер обрабатываемой детали | 50 мм 50-500 об/ мин 100 мм 1000-1800 мм | ||

| Газорезательные установки «АСW-2500 (2 шт), АСW-3500D, АСW-4000D» (APOLDA) | Прямолинейная, фигурная плазменно-дуговая и газокислородная резка листового металлопроката. | Количество резаков: - АСW-2500 - 2 газовых резака - АСW-3500D - 6 газовых резаков +2 сверлильных блока - АСW-4000D - 7 газовых резаков +1 плазменный резак Максимальные размеры обрабатываемого листа: - АСW-2500 - 2500х8000мм - АСW-3500D - 2500х12000мм - АСW-4000D - 3500х16000мм | |||

| Листовые гильотинные ножницы с механическим приводом SСТР 25/3150 «ЭРФУРТ» | Резка листового металлопроката | Максимальная толщина разрезаемого листового материала – 25 мм Максимальная ширина полосы, отрезаемой до упора – 1000 мм

Расстояние между стойками – 3250 мм Расстояние от стойки неподвижного ножа до станины (вылет) – 630мм Диапазон регулировки упора длины – до 1000 мм Число непрерывных ходов – 25 в мин Допустимое число ходов при резке – 6 в мин Регулируемое усилие прижима – до 40 тн Мощность главного эл. двигателя – 40 квт | |||

| Листоправильные вальцы для правки фасонок | Правка листовых деталей | Количество правильных валков – 5 Максимальный подъем верхнего валка – 50мм Скорость вращения валков – 10, 8м/мин Макс. ширина выправляемой детали – 600мм Макс. длина выправляемой детали – 2000мм Макс. толщина детали из углеродистой стали – 30мм Макс. толщина детали из низколегированной стали – 20мм | |||

| Трехвалковая листогибочная машина «БИГВУД» | Гибка и правка листового металлопроката | Диаметр верхнего валка – 495мм Диаметр нижних валков – 406мм Расстояние между осями нижних валков – 635мм Число оборотов валков: - Прямой ход – 3, 0 об/мин - Обратный ход – 2, 0 об/мин Скорость подачи листа: - Прямой ход – 3, 8м/мин - Обратный ход – 2, 9м/мин Минимальный диаметр загибаемого листа – 737мм Наименьший диаметр вальцованных листов – 600мм Максимальные размеры при гибке: Ширина – 3500мм Толщина – 25мм Максимальные размеры при правке: Ширина – 1000мм | |||

| Кромкогибочный пресс «ПЕЛЬС» РА-250 | Гибка листового металлопроката | Максимальное рабочее усилие – 250 т Ход – 100мм Рабочая длина – 6000мм Листы из углеродистой стали: Длина гибки – 6000 мм с толщиной 8мм (макс. толщина 20 мм при длине гибки 300-400мм) Листы из низколегированной стали: Длина гибки – 6000мм с толщиной - 6мм (макс. толщина 16 мм при длине гибки 300-400мм)

| |||

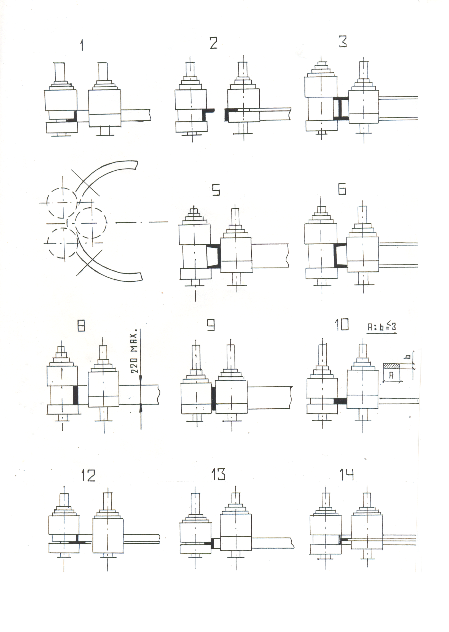

| Сортогибочная машина «ХZP – 120/15 | Вальцовка профильного металлопроката в горизонтальной плоскости между тремя роликами | Виды обрабатываемых профилей:

| |||

| Специальный кромко-строгальный станок «МС-702» | Строжка торцов листового металлопроката в продольном направлении | Скорость резания – 8-40 м/мин Наибольший угол поворота резца – 45° Наибольшие размеры обрабатываемых листов: Длина – 14000мм Ширина – 3000мм Толщина – 200мм Наименьшие размеры обрабатываемых листов: Длина – 1500мм Ширина – 400мм | |||

| Торцефрезерные станки ТФС-1, ТФС-2, ТФС-4 | Фрезерование листового и профильного металлопроката | Диаметр фрезы – 250мм Число оборотов шпинделя – 259об/мин | 322об/мин | 415об/мин Скорость резания – 163м/мин | 202м/мин | 260м/мин Глубина резания: При вертикальной подаче – 4 мм При горизонтальной подаче – 6 мм Скорость подачи – 205 мм/мин Длина горизонтального перемещения фрезы – 3600 мм Высота подъема фрезы над столом – 40-1240 мм Обрабатываемая площадь – 1400х3600 мм | |||

| Специальный торцефрезерный станок ИР-198 | Фрезерование плоскостей и торцов деталей. Оборудован специальным пневматическим зажимным приспособлением для фрезерования деталей по плоскости. | Диаметр фрезы – 250мм Обрабатываемая площадь – 1400х3600мм (без использования приспособления) Обрабатываемая площадь – 1400х1600мм (с использования приспособления для фрезеровки плоскостей деталей)

| |||

| Консольно фрезерный станок «FSS-355» | Фрезерование плоскостей и торцов деталей | Наибольший диаметр резцовой головки – 250 мм Диаметр фрезерной оправки – 40 мм Размер стола – 355х1250 мм Длина продольного фрезерования – 850 мм Длина поперечного фрезерования – 250 мм Поворот фрезерной головки на каждую сторону – 45° | |||

| Радиально-сверлильный станок 2М57 | Наибольший диаметр сверления – 75 мм Вылет шпинделя от образующей колонны: Максимальный – 2000 мм Минимальный – 500 мм Расстояние от торца шпинделя до плиты: Максимальное – 2000 мм Минимальное – 400 мм Количество ступеней скорости шпинделя – 22 Пределы скоростей шпинделя – 12, 5-1600 об/мин Количество ступеней механических подач шпинделя – 18 Пределы подач шпинделя – 0, 063-3, 15 об/мм Мощность на шпинделе – 7, 5 квт Наибольший крутящий момент на шпинделе – 14000 кгс/см Наибольшее усилие подачи – 3200 кгс | ||||

| Радиально-сверлильный станок 2А554 | Наибольший диаметр сверления – 50 мм Расстояние от оси шпинделя до образующей колонны: Максимальное – 1600 мм Минимальное – 375 мм Диаметр гильзы шпинделя – 90±0, 02 мм Конусное отверстие шпинделя – Морзе 5 Расстояние от торца шпинделя до плиты: Максимальное – 1600 мм Минимальное – 450 мм Ход шпинделя максимальный – 400 мм Наибольшее перемещение сверлильной головки по рукаву – 1225 мм Наибольшее вертикальное перемещение рукава по колонне – 750 мм Наибольший угол поворота вокруг оси колонны – 360° Скорость вертикального перемещения рукава – 1, 4 м/мин Пределы подач шпинделя – 0, 045-5, 0 об/мм Количество ступеней механических подач шпинделя – 24 | ||||

|

|

|

лист 2500 х 12000 мм

лист 2500 х 12000 мм Диаметр рабочего цилиндра – 320 м

Диаметр рабочего цилиндра – 320 м

Максимальная грузоподъемность 5000 кг

Максимальная грузоподъемность 5000 кг Длина резания – 3150 мм

Длина резания – 3150 мм

Наибольшее усилие подачи – 20000 Н

Наибольшее усилие подачи – 20000 Н