|

Литье в металлические формы

|

|

|

|

Введение

Литьем (или литейным производством) называют метод производства, при котором изготовляют фасонные заготовки деталей путем заливки расплавленного металла в заранее приготовленную литейную форму, полость которой имеет конфигурацию заготовки детали. После затвердевания и охлаждения металла в форме получают отливку - заготовку детали.

Основной задачей литейного производства является изготовление литейных сплавов отливок, имеющих разнообразную конфигурацию с максимальным приближением их формы и размеров к форме и размерам детали (при литье невозможно получить отливку, форма и размеры которой соответствует форме и размерам детали).

Стоимость литой детали почти всегда ниже стоимости аналогичной детали, изготовленной другими методами.

Литьем можно получать заготовки практически любой конфигурации с массой от долей грамма до сотен тонн. Относительная простота и невысокая стоимость технологической оснастки; возможность получения изделий из малопластичных материалов (чугуны, силумины, литейные бронзы и латуни), переработка которых другими способами затруднена или невозможна.

Для получения изделий высокого качества применяют сплавы, обладающие необходимыми литейными свойствами: достаточной жидкотекучестью, малой усадкой, однородностью, легкоплавкостью, малой газопоглощаемостью, трещиноустойчивостью и некоторыми другими.

Инструментом литейного производства является литейная форма - приспособление образующее рабочую полость, при заливке которой расплавленным металлом и после охлаждения получают отливку.

По степени использования формы делят на:

· разовые;

· полупостоянные;

· постоянные;

|

|

|

Разовые формы служат для изготовления только одной отливки и изготовляют их из кварцевого песка, зерна которого соединены каким-либо связующим веществом.

Полупостоянные формы - это формы в которых получают несколько отливок (до 10-20), такие формы изготовляют из керамики.

Постоянные формы - формы, в которых получают от нескольких десятков до нескольких сотен тысяч отливок. Такие формы изготовляют обычно из чугуна или стали.

Классификация основных методов литья

Различные по форме, размерам и точности отливки из различных сплавов невозможно наиболее экономично получить одним и тем же способом. Экономически целесообразно изготовлять отливку с определенными качественными свойствами каким-либо одним или двумя способами. Основные используемые способы:

1) литье в песчаные формы ("литье в землю");

2) литье под давлением;

3) центробежное литье

3) литье в металлические формы (кокильные);

4) литье в оболочковые формы;

5) литье по выплавляемым моделям;

6) литье под давлением;

Литье в песчаные формы

Способ литья в песчаные формы является наиболее распространенным способом получения отливок в промышленности всего мира. Этим способом изготовляют до 80% всех отливок по массе, т.к. этот способ самый простой и дешевый.

Несмотря на распространенность данный способ имеет крупный недостаток - отливки не имеют точных геометрических размеров и хорошей чистоты поверхности, поэтому при подготовке к производству необходимо закладывать припуск на мехобработку и усадку.

Литьем в землю получают крупногабаритные отливки.

Суть этого процесса заключается в получении отливок заливкой расплавленного металла в песчаную форму лишь под действием сил тяжести. После охлаждения и затвердевания металла, форму разрушают и достают отливку из формовочной смеси, отрезают литники, а поверхность отливки очищают от формовочной смеси. Песчаная форма – это разовая форма, которая состоит из двух полуформ: верхней и нижней. Их изготовляют из формовочной смеси, уплотняемой в чугунных или стальных рамках, которые называют опоками (наиболее распространенными способами уплотнения смеси при машинной формовке являются прессование, встряхивание и их сочетание). Для получения в отливке отверстий и подвнутрений применяют песчаные стержни.

|

|

|

Типовой состав формовочной смеси: кварцевый песок, 3 – 5% огнеупорная глина как связующий элемент, каменноугольная пыль для улучшения податливости формы и древесные опилки для образования пористости.

Модельный комплект – это совокупность технологической оснастки и приспособлений, необходимых для образования в форме полости, соответствующей контурам отливки.

Состав модельного комплекта: модель самой отливки, модели частей литниковой системы, модельные плиты, стержневые ящики и другие приспособления.

Литейная модель (рисунок 1, а) – приспособление, с помощью которого в литейной форме получают полость с формой и размерами, близкими к конфигурации получаемой отливки. Модели бывают неразъемные, с отъемными частями и др.

Модельная плита (рисунок 1, б) – металлическая плита с закрепленными на ней моделями и элементами литниковой системы. Ее применяют, как правило, при машинной формовке.

Стержневой ящик (рисунок 1, в) – приспособление, служащее для изготовления стержней. Стержневые ящики бывают цельные, разъемные, вытряхные и др.

Рисунок 1

1 – центрирующие шипы;

2 – стержневые знаки;

3 – центрирующие штыри;

4 – металлическая плита;

5 – модели отливок;

6 – модели элементов литниковой системы;

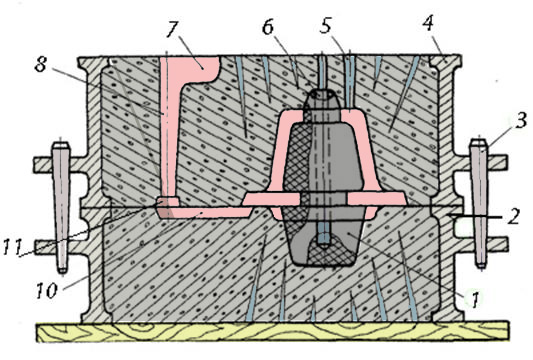

На рисунке 2 показана форма перед заливкой металла

Рисунок 2

1 – стержень;

2, 4 – верхняя и нижняя опоки;

3 – штырь;

5 – выпор;

6 – канал для отвода газов;

7 – литниковая чаша;

8 – стояк;

10 – питатель;

11 – шлакоуловитель;

Модели и стержневые ящики для единичного и серийного производства изготовляют деревянными, а для массового производства – из чугуна, алюминиевых сплавов, пластмассы. Модели монтируют на заранее подготовленных плитах.

Металлические модельные плиты и стержневые ящики используют в массовом и крупносерийном производствах. Они более долговечны, точны, имеют малую шероховатость поверхности и не деформируются при хранении. Изготовление литейных форм с применением металлических модельных плит и стержневых ящиков обеспечивает большую точность и хорошее качество поверхности отливок.

|

|

|

Технологические операции при получении отливок методом литья в песчаные формы:

· Изготовление полуформ, используя модельные плиты;

· Изготовление песчаных стержней;

· Простановкой стержней в форму и её сборка, подготовка ее к заливке;

· Заливка форм расплавленным сплавом;

· Охлаждение и затвердевание отливок;

· Выбивка отливки из формы и стержней из отливки;

· Очистка и зачистка отливки от литниковой системы, заливов и остатков смеси;

· Контроль качества отливки.

Достоинства:

· Простота и экономичность технологического процесса

· Большое разнообразие форм отливок

· Большой диапазон массы и размеров отливок

Недостатки:

· Ограниченно производятся отливки из цветных металлов

· Качество металла отливок низкое, что связано с возможностью попадания в металл неметаллических включений

· Низкая чистота поверхности и точность размеров, следовательно, большая необходимость в механической обработке

Литье под давлением

Метод состоит в том, что жидким металлом принудительно заполняют металлическую пресс-форму под давлением, которое поддерживают до полной кристаллизации отливки. Давление обеспечивает быстрое и хорошее заполнение формы, высокую точность и малую шероховатость поверхности отливки. Принудительное питание отливки жидким металлов исключает возможность образования усадочных раковин, пористости и не требует установки прибылей. Ускоренная кристаллизация металла в металлической пресс-форме под давлением обусловливает образование мелкозернистой структуры. Благодаря внешнему давлению растворенные в металле газы остаются в твердом растворе, что снижает газовую пористость металла. Отливки, полученные этим методом, как правило, не имеют припусков на механическую обработку и после удаления из формы являются готовыми деталями. Литьем под давлением можно получать отливки с толщиной стенки до 0,5 мм, сложной конфигурации и с отверстиями диаметром до 1 мм.

|

|

|

Высокая стоимость пресс-форм, имеющих сложную конфигурацию и требующих высокой точности изготовления, обусловливает целесообразность применения литья под давлением только в крупносерийном и массовом производствах тонкостенных отливок достаточно сложной конфигурации из сплавов цветных металлов массой до 50 кг.

Литье под давлением осуществляют на компрессорных и поршневых машинах высокой производительности, дающих 200...400 отливок в час. Поршневые машины выпускают с горячей или холодной камерой сжатия, расположенной горизонтально или вертикально. Машины с горячей камерой сжатия, в которых камера находится непосредственно в расплаве, применяют для получения отливок из сплавов с низкой температурой плавления на основе цинка, олова и свинца. Машины с холодной камерой сжатия, в которых камера вынесена за пределы расплава, используют для получения отливок из более тугоплавких цветных сплавов на основе меди, алюминия и магния.

Машины для литья под давлением имеют два основных механизма: механизм открывания и закрывания формы и механизм, запрессовывающий расплавленный металл в форму.

Различают следующие типы машин:

- поршневого действия (с горячей и холодной камерами сжатия);

- компрессорного действия (с подвижной и неподвижной камерами сжатия).

Наибольшее распространение получили машины поршневого типа, так как в компрессорных машинах давление осуществляется сжатым воздухом и жидкий металл взаимодействует с кислородом и азотом воздуха, что снижает его качество.

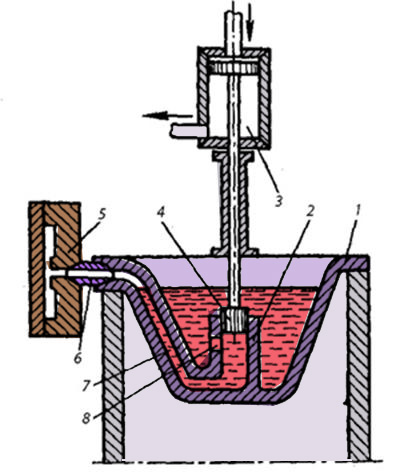

Машины поршневого типа с горячей камерой сжатия (рисунок 3) применяют для сплавов, имеющих температуру плавления до 450°С (цинковые, оловянные, свинцовые и т. п.).

Металл заливается в непрерывно подогреваемый тигель 1. При работе прессующего цилиндра 3 поршень 4 опускается, перекрывает отверстие 8, через которое расплавленный металл поступает в камеру прессования 2. Под давлением поршня металл подается по каналу 7 через мундштук 6 в форму 5. Машины могут иметь гидро- или пневмопривод, просты по устройству, высокопроизводительны и могут полностью автоматизироваться, но при заливке сплава, нагретого выше 5000С, между стенками поршня и цилиндр образуются пленки оксидов, что вызывает частые остановки машины.

Металл заливается в непрерывно подогреваемый тигель 1. При работе прессующего цилиндра 3 поршень 4 опускается, перекрывает отверстие 8, через которое расплавленный металл поступает в камеру прессования 2. Под давлением поршня металл подается по каналу 7 через мундштук 6 в форму 5. Машины могут иметь гидро- или пневмопривод, просты по устройству, высокопроизводительны и могут полностью автоматизироваться, но при заливке сплава, нагретого выше 5000С, между стенками поршня и цилиндр образуются пленки оксидов, что вызывает частые остановки машины.

1- тигель;

2 – камера прессования;

3 – прессующий цилиндр;

4 – поршень;

5 – форма;

6 – мундштук;

7 – канал;

|

|

|

8 – отверстие;

Рисунок 3

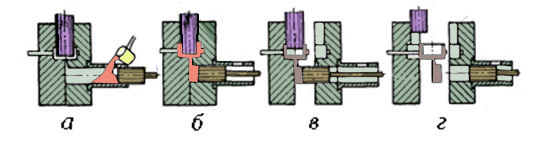

Для получения отливок из более тугоплавких сплавов (медных, алюминиевых, магниевых и др.) применяются машины с холодной камерой сжатия. Схема машины с холодной вертикальной камерой сжатия показана на Рисунке 4, а на Рисунке 5 – с горизонтальной камерой сжатия. После заливки дозы металла в камеру прессования 2 поршень 1 опускается и, надавливая на пятку 4, открывает литниковое отверстие. Металл запрессовывается в форму 3. Когда металл затвердевает, пятка 4 поднимается и срезает остаток 5, освобождая тем самым выход отливки 6 вместе с литником.

Форма раскрывается, отливка 6 удаляется, после чего цикл повторяется.

Рисунок 4

а – заливка б – прессование в – раскрытие формы

1 – поршень, 2 – камера прессования, 3 – форма, 4 – пятка, 5 – остаток, 6 – отливка

Рисунок 5

а – заливка б – прессование в – раскрытие формы г – удаление отливки

Достоинства:

· Сложные тонкостенные отливки

· Низкая шероховатость поверхности, следовательно, снижение потребности на механическую обработку на 95 %

· Высокая точность геометрических размеров

· Улучшенные санитарно-гигиенические условия

Недостатки:

· Высокая стоимость пресс-формы, высокая стоимость ее изготовления

· Наличие газовоздушной пористости

· Ограничение номенклатуры получаемых отливок по размеры и массе

Центробежное литье

Метод состоит в том, что жидкий металл заливают во вращающуюся с определенной скоростью литейную форму. Она вращается в течение всего времени кристаллизации металла отливки. При этом металл центробежной силой прижимается к стенкам формы, что обеспечивает получение плотных, с повышенной прочностью отливок, так как газы и шлак, обладающие меньшей плотностью в результате сепарации, вытесняются во внутренние полости отливки и затем их удаляют механической обработкой.

Ось вращения формы может быть горизонтальной, вертикальной и наклонной. Если диаметр отливки значительно меньше ее длины (трубы, гильзы, втулки), то ось вращения формы размещают горизонтально. Если же диаметр отливки больше, чем ее высота (колеса, шкивы, шестерни), то ось вращения располагают вертикально. В обоих случаях ось отливки совпадает с осью вращения формы и внутренняя полость получается без стержней, а толщина стенки отливки определяется количеством заливаемого металла. Этот способ используют при изготовлении отливок, имеющих форму тела вращения.

Форма (изложница) приводится во вращение на специальных машинах для центробежного литья с вертикальной, горизонтальной или наклонной осями вращения. На машинах первого типа отливают в основном детали вращения, имеющие небольшую высоту (не более 500 мм): втулки, кольца, венцы червячных и зубчатых колес и т.п.

При вращении формы вокруг горизонтальной оси (рисунок 6) отливка получается равностенной на любой длине (при достаточной скорости вращения), поэтому по такой схеме получают длинные трубы. По сравнению с другими способами получения заготовок (ковкой и прокаткой) достигается большая экономия дорогой стали, высокая производительность и сокращение объема механической обработки при вполне удовлетворительных механических свойствах.

Рисунок 6

1 – электродвигатель;

2 – редуктор;

3 – ролик;

4 – форма-изложница;

5 – желоб;

При изготовлении мелких фасонных отливок ось вращения формы может не совпадать с осью отливки. В этом случае внутренние полости образуют с помощью стержней, а металл заливают в центральный общий литник, из которого по радиально расположенным питателям он попадает в полость формы. Такой способ называется центрифугированием.

Использование высокопроизводительных центробежных установок, отсутствие стержней и работ, связанных с их производством, намного повышает производительность труда, а отсутствие литниковой системы и прибылей значительно экономит металл.

Центробежное литье применяют в массовом, серийном и единичном производстве отливок из различных сплавов в металлических и песчаных формах. Этим способом отливают трубы, цилиндровые втулки, гильзы автотракторных двигателей, заготовки для поршневых колец, шестерни, шкивы, орудийные стволы, а также получают двухслойные (биметаллические) отливки, поочередно заливая форму различными сплавами.

Достоинства

· Большая плотность и мелкозернистое строение

· Получение тонкостенных отливок из сплавов с низкой жидкотекучестью

· Высокая производительность – отсутствие в форме литников, выпоров, стержней – подача металла с большей скоростью

Недостатки

· Трудность получения качественных отливок изи ликвирующих сплавов

· Невозможность выполнения в отливках отверстий точных размеров, так как размеры отверстий зависят от количества залитого в форму металла

Литье в металлические формы

Метод заключается в том, что вместо разовой песчано-глинистой используют металлическую форму, называемую кокилем. Обладая по сравнению с песчано-глинистыми формами приблизительно в 60 раз более высокой теплопроводностью, кокили обеспечивают мелкозернистую структуру отливок, что повышает их прочность. При кокильном литье отпадает необходимость в модельно-опочной оснастке, в формовочных и стержневых смесях, что не только дает большую экономию, но и снижает количество пыли и улучшает санитарные условия труда; повышается точность и чистота поверхности отливки; обслуживание кокилей не требует рабочих высокой квалификации; значительно повышается производительность и уменьшаются необходимые производственные площади. Технологический процесс кокильного литья можно легко механизировать. Механизированные кокили имеют устройство, позволяющее закрывать и раскрывать их от пневматического или гидравлического привода. При массовом производстве несколько кокильных машин устанавливают на вращающиеся карусели, поворачивающиеся на необходимый угол через определенное время, за которое производится заливка кокиля.

Кокильное литье применяют в условиях крупносерийного и массового производства при изготовлении несложных по конфигурации отливок с толщиной стенок 3...100 мм из чугуна, стали и цветных металлов.

По конструкции различают кокили неразъемные вытряхные (рисунок 7-а) и разъемные с горизонтальным (рисунок 7-б) и вертикальным (рисунок 7-в) разъемами. Разъемные кокили состоят из двух половин 6, центрирующихся направляющими штырями 10. Чтобы избежать коробления, кокиль снабжают ребрами жесткости 5 либо делают коробчатой формы.

Рисунок 7

На наружной стенке кокиля для его ускоренного охлаждения иногда отливают пальцы 8. Отверстие или внутреннюю полость в отливке образует песчаный стержень 1 либо металлический 9. Металл заливают в литниковую чашу 3, и по стояку 4 и питателям 7 он заполняет полость формы 2. Поскольку металлические стержни неподатливы, то во избежание образования в отливке трещин их удаляют из формы до начала усадки металла. Если внутренняя конфигурация отливки очень сложна, то металлические стержни делают из нескольких частей или заменяют песчаными. Литниковая система размещается в плоскости разъема кокиля. Для выхода воздуха из формы во время ее заливки кроме выпоров 11 в плоскости разъема по всей высоте кокиля прорезают щели глубиной 0,3... 0,5 мм.

Изготавливают кокили из серого чугуна, стали, а также из цветных сплавов литьем с последующей механической обработкой.

Изготовление отливок в кокиле состоит из таких операций: очистка кокиля от старой облицовки; нанесение огнеупорного защитного покрытия или покраска рабочей поверхности кокиля; сборка формы с установкой стержней; заливка кокиля; выдержка отливки в форме; раскрытие кокиля и удаление из него отливки.

Рабочую поверхность кокиля с вертикальной плоскостью разъема, состоящую из поддона 4, двух симметричных полуформ 1 и 3 и металлического стержня 5, предварительно нагретую до 150…180o C покрывают из пульверизатора 2 слоем огнеупорного покрытия (рисунок 8-а) толщиной 0,3…0,8 мм. Покрытие предохраняет рабочую поверхность кокиля от резкого нагрева и схватывания с отливкой. Покрытия приготовляют из огнеупорных материалов (тальк, мел, графит), связующего материала (жидкое стекло) и воды.

Затем с помощью манипулятора устанавливают песчаный стержень 6, с помощью которого в отливке выполняется полость (рисунок 8-б). Половинки кокиля соединяют и заливают расплав. После затвердевания отливки 7 (рисунок 8-в) и охлаждения ее до температуры выбивки кокиль раскрывают (рисунок 8-г) и протягивают вниз металлический стержень 5. Отливка 7 удаляется из кокиля (рисунок 8-д).

Рисунок 8

Во избежание отбеливания чугунных отливок подбирают химический состав чугуна, обеспечивающий графитизацию в условиях повышенной скорости охлаждения. С этой же целью перед заливкой чугуна кокиль нагревают до 250...300 °С и время выдержки отливок в кокиле сокращают до минимума.

Если в кокиле получают отливки из силумина (сплав алюминия с кремнием), то отпадает необходимость вводить натрий в сплав перед заливкой формы для измельчения структуры, так как быстрое охлаждение измельчает кремний в образующейся эвтектике.

При получении в кокиле отливок из сплавов на медной основе полость формы покрывают жирными красками. Между расплавом и кокилем образуется газовая прослойка, которая устраняет образование пригара на поверхности отливки.

Достоинства

· Получение отливки с высоким качеством металла, повышенной точностью и чистотой поверхности

Недостатки

· Высокая стоимость кокиля и трудоемкость его изготовления

· Преимущественно отливки относительно простой конфигурации

· Из-за быстрого охлаждения уменьшается жидкотекучесть расплава

· Из-за низкой податливости формы возможно образование трещин

· Возникновение газовой пористости из-за отсутствия достаточной газопроницаемости формы

Литье в оболочковые формы

Метод заключается в том, что разовую литейную форму изготовляют в виде оболочки, используя для формовочной смеси в качестве связующего материала фенольные термореактивные смолы, прочно цементирующие мелкий кварцевый песок, являющийся наполнителем. Изготовление оболочковой формы исключает потребность в опоках, резко снижает расход формовочной смеси, легко механизируется и автоматизируется.

Оболочки изготавливают из песчано-смоляных смесей горячего отверждения. Наполнитель – мелкозернистый кварцевый песок – должен иметь минимальное содержание глины. С увеличением содержания глины повышается расход смолы – связующего. Для повышения термохимической устойчивости в смесь иногда добавляют хромомагнезит. В качестве связующего широко применяют пульвербакелит – фенолоформальдегидная смола с добавками уротропина. Такая смола при 70…80°С размягчается, при 100…120° С плавится, превращаясь в клейкую жидкость, покрывающую поверхность зерен песка тонкой пленкой. При дальнейшем нагреве до 200…250°С смола необратимо затвердевает, обеспечивая, высокую прочность оболочковой формы. При нагреве выше 400…450°С смола начинает выгорать, что приводит к снижению, а затем к полной потере прочности форм – оболочек.

Модельная оснастка для изготовления оболочковых форм включает модели, подмодельные плиты, ящики для формовки стержней, приспособления для съема оболочек с подмодельной плиты. Модели и стержневые ящики часто изготавливают из серого чугуна, который хорошо обрабатывается, обладает высокой стойкостью при многократно повторяемых циклах (нагрев – охлаждение) при формовке, хорошо сопротивляется абразивному износу смеси. Реже модельную оснастку изготавливают из стали и алюминиевых сплавов.

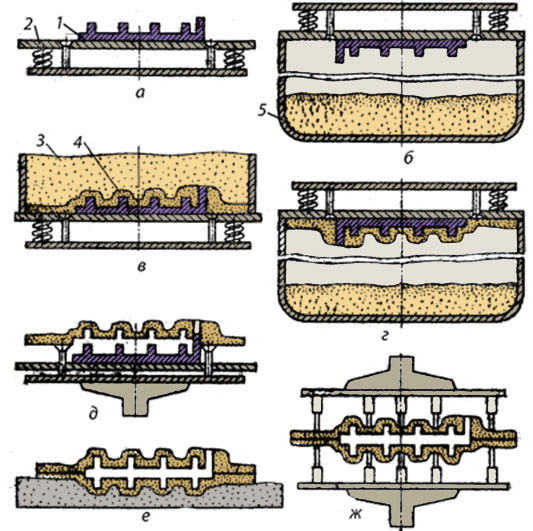

Технологический процесс изготовления оболочковых литейных форм бункерным (наиболее производительным) способом состоит из следующих этапов (рисунок 9):

· модель 1 закрепляется на металлической подмодельной плите 2 (рисунок 9,а);

· плиту с моделью нагревают до температуры 200…250 оС;

· плиту с моделью закрепляют на поворотном бункере 5 с формовочной смесью 3 (рисунок 9,б);

· поворачивают бункер на 180о. При этом смесь высыпается на модель и плиту (рисунок 9,в). Смола быстро плавится и затвердевает. За 10…20 с образуется полутвердая оболочка 4 толщиной 5…15 мм;

· поворачивают бункер в исходное положение (рисунок 9,г);

· снимают модельную плиту с оболочкой и помещают в электрическую печь, нагревая до 300…350оС в течение 1…3 мин для окончательного затвердевания смолы;

· готовую оболочку (полуформу) снимают с модельной плиты при помощи выталкивателей (рисунок 9,д);

· для получения формы полуформы склеивают (рисунок 9,е,ж) или соединяют другими способами;

· собранные формы устанавливают в контейнеры (опоки) на слой песка и засыпают чугунной дробью;

· заливают через литниковую систему жидкий металл и выдерживают для кристаллизации;

· извлекают отливу из опоки

1 – модель детали;

2 – подмодельная плита;

3 – формовочная смесь;

4 – оболочка;

Рисунок 9

Литье в оболочковые формы применяют в крупносерийном и массовом производствах при получении ответственных фасонных мелких и средних отливок из различных сплавов.

Достоинства этого вида литья в сравнении с литьем в землю

· Уменьшение параметров шероховатости поверхности существенное улучшение внешнего товарного вида отливок

· Получение отливок с тонким и сложным рельефом, а также толстостенных отливок с литыми каналами малых сечений

· Уменьшение трудоемкости ряда операций технологического процесса (приготовление смеси, изготовление формы…)

· Сокращение в 8 – 10 раз и более объема переработки и транспортирования формовочных материалов

· Уменьшение металлоемкости формовочного оборудования

Недостатки

· Высокая стоимость смоляного связующего

· Сложность модельной и стержневой оснастки

· Выделение вредных химических веществ в ходе термического разложения смоляного связующего

· Недостаточная прочность оболочек при получении тяжелых отливок

· Склонность к появлению некоторых специальных видов дефектов, сопровождающих низкую газопроницаемость литейной формы

|

|

|