|

Тема: «Исполнительные органы узкозахватных

|

|

|

|

Комбайнов»

Из названия темы понятно, что речь идет об исполнительных органах (ИО) узкозахватных, то есть очистных (добычных) комбайном. Вместе с тем следует помнить, что любые конструкционные решения применяются не только в узконаправленной среде. Почти такие же, подобные ИО вы встретите и на проходческих комбайнах, но они будут иметь иные конструкционные решения и параметры.

Барабанные исполнительные органы

на пример комбайн «ЛУЧ»

Комбайн «Луч» предназначен для механизации выемки углей сопротивляемостью резания до 300 кгс/см при разработке пластов мощностью 0,6—0,8 м с углом падения до 15°, со спокойной гипсометрией залегания и устойчивостью кровли не ниже средней. Комбайн работает с почвы пласта по челноковой или односторонней схеме.

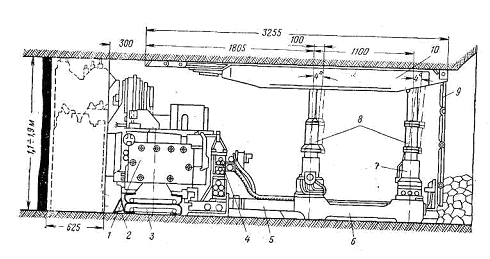

Комбайн (рис. 25) состоит из следующих основных узлов: двух исполнительных органов 1 и 6 (с величиной захвата - 1 м), которые расположены по торцам комбайна и выполнены в виде барабанов с вертикальной осью вращения (ИО комбайна относиться к барабанному, дисковому типу); двух редукторов 2 и 5 привода исполнительных органов; электродвигателя 4 с водяным охлаждением и длительной мощностью 120 кВт; гидравлического механизма перемещения 3 типа «Горловка» с приводной звездочкой 9 на горизонтальном валу для калиброванной цепи. Каждый исполнительный орган (барабан) встроенным гидродомкратом может регулироваться по вынимаемой мощности пласта в пределах 0,45 - 0,57 м (первая сборка) и 0,58 - 0,8 м (вторая сборка). В резцедержателях 8 закреплены резцы двустороннего действия. Нижние резцедержатели выполнены поворотными посредством закрепления их на осях. При разрушении угля они опущены вниз, а при проходе над редукторами 2 и 5 приподнимаются специальными направляющими и производят погрузку отбитого угля на конвейер.

|

|

|

Такая конструкция позволяет приводить барабан во вращение не цепью (как в комбайне МК-67), а через зубчатую передачу, расположенную под барабаном в корпусе редуктора.

При работе комбайна передний по ходу барабан производит выемку нижней пачки угля мощностью 0,45 м, а задний раздвинут на вынимаемую мощность пласта, и производит отбойку верхней пачки ПИ. При изменении направления выемки угля положение барабанов меняется, одновременно меняется и направление их вращения.

Для направления комбайна в плоскости пласта предусмотрена боковая лыжа 7, опирающаяся с одной стороны на раму конвейера, а с другой — на массив угля впереди комбайна. Для регулирования положения комбайна в плоскости, перпендикулярной пласту, предусмотрены гидродомкраты на опорных лыжах.

В данном тексте не дано описание достоинств и недостатков барабанного исполнительного органа (ИО), советую посмотреть лекцию. Вспомните, что барабанные ИО бывают с горизонтальной и вертикальной осью вращения, дисковые и цельные. В чем достоинство и недостаток одних и других? Как решена проблема заштыбовки у данной конструкции ИО комбайна «Луч». Какая проблема связана с зоной выгрузки у УК с ИО барабанного типа?

Шнековые исполнительные органы.

Эти исполнительные органы (см. рис. 26, а) широко применяются в отечественных (1К-101, 2К-52, 1ГШ-68, КШ-ЗМ и др.), а также и в зарубежных узкозахватных комбайнах. Шнеки различаются: по технологии изготовления - литые и сварные; по конструкции - двух-, трех- и четырехзаходные, с постоянным и переменным шагом; самозарубающиеся и несамозарубающиеся (на заводе изготовителе стандартные шнеки выпускаются без самозарубки); по применяемым резцам - с радиальными и тангенциальными резцами; по направления погрузки угля в зависимости от расположения очистного забоя - правые и левые.

|

|

|

Рис. 26. Шнек комбайна 1К-101:

а – общий вид; б – схема набора резцов

Шнек комбайна 1К-101 (рис. 26, а) состоит из литого корпуса 2 и отрезного диска 3, на торце которого укреплены резцы 4 для самозарубки комбайна в массив угля. Забойные резцы 5 установлены в резцедержателях, которые приварены к литому корпусу по спирали (спирали являются лопастями шнека). Забойные резцы служат для добычи полезного ископаемого, в зависимости от числа лопастей изменяется глубина внедрения РИ, что влияет на глубину стружки.

Следует помнить, что количество линий резания существенно влияет на глубину стружки, которую снимает РИ. Средняя глубина стружки может быть определена по эмпирической зависимости, м:

,

,

где D – диаметр исполнительного органа комбайна, м;

Vn – скорость подачи комбайна, м/с;

Vр – скорость резания, м/с;

mз – число резцов в линии резания.

Vр = pDn,

где n – скорость вращения, с-1.

При выемке углей с большой сопротивляемостью резанию устанавливаются по два резца в каждой линии резания (рис. 26, б). Число резцов составляет в этом случае 49, для углей средней крепости - 31. Применение тангенциальных резцов позволяет уменьшить количество резцов в 2-3 раза.

Скорость резания 2,5-3,0 м/с. Средняя толщина среза в зависимости от сопротивляемости угля резанию, типа резцов и скорости перемещения машины при радиальных резцах равна 2-4 см и при тангенциальных 4-8 см.

На рис. 26 изображен - двухзаходный шнек. Вдоль лопасти проложены две трубки 1 с отверстиями для установки форсунок орошения. При выемке угля верхний шнек располагается впереди нижнего. Это улучшает погрузку на конвейер основной массы отбитого угля.

Внимательно посмотрите схему набора резцов. Определите где и как расположены резцы для добычи ПИ и резцы для самозарубки. Сколько лопастей у данного шнека, попробуйте изобразить ИО (шнек) с 3 или 4 лопастями.

Основные преимущества шнекового исполнительного органа:

- производство отбойки и погрузки угля одним исполнительным органом;

- возможность самозарубки в массив угля;

- сравнительно невысокие удельные энергозатраты (0,5-1,0 кВт·ч/м3), относительная простота и компактность конструкции. К недостаткам следует отнести значительное измельчение угля и пылеобразование.

|

|

|

Буроскалывающие (буровые) исполнительные органы

Буровая коронка (рис. 26) применена в узкозахватном комбайне БК-52, а также в комбайнах типа БКТ и 2КЦТГ. При этом на современных комбайнах за редким исключением отдельно, чаще данный вид ИО комбинируется с другими.

Коронка вырезает керн угля, образуя глубокую и узкую кольцевую щель (шириной 60 мм). Вырезанный керн взламывается резцами, расположенными внутри коронки, и грузится через боковые окна в коронке на забойный конвейер. Скорость вращения коронки в комбайне БК-52 около 50 об/мин.

| Рис. 27. Буровая коронка комбайна БК-52 |

Преимущества бурового исполнительного органа:

- хорошая сортность угля (выход класса 0-6 мм составляет 15-25%);

- низкие удельные энергозатраты (0,2-0,6 кВт*ч/м3);

- малое пылеобразование;

- осуществление зарубки, отбойки и погрузки угля одним исполнительным органом;

- возможность применения на крепких углях и антрацитах.

Недостатки:

- сложность замены резцов;

- невозможность самозарубки в массив угля при фланговом расположении исполнительного органа. Данное замечание лучше продемонстрировать рисунком.

Для защиты темы необходимо знать:

1. Конструкционные части исполнительных органов;

2. Достоинства и недостатки исполнительных органов;

3. Мероприятия по устранению заштыбовки.

Отвечая на контрольные вопросы, следует учесть, что они относятся к каждому типу исполнительного органа. То есть необходимо подготовить ответ не на три, а на девять вопросов.

Тема: «Основные понятия о механизированной крепи»

Механизированные крепи появились в горной промышленности в связи с широким применением узкозахватных комбайнов (УК). УК значительно увеличили производительность, в большей степени из-за достаточно высокой скорости по сравнению с ШК и маневренностью. Все это продиктовано необходимость решения задачи, связанной с сокращением времени крепления очистного пространства (забоя).

В свою очередь все оборудования для механизации очистных работ было названо комплексом. Основное оборудование комплексавключает (рис. 29): узкозахватный комбайн 1 того или иного типа (см. раздел восьмой); цельнопередвижной или изгибающийся скребковый конвейер 3 с погрузочно-зачистными лемехами 2 и кабелеукладчиком 4; механизированную передвижную крепь 7.

|

|

|

Рис. 29. Основное оборудование комплекса КМ-87Э

Механизированные передвижные крепи

Механизированная передвижная крепь предназначена для крепления выработанного пространства в лаве, управления горным давлением и ограждения рабочего, пространства очистного забоя от проникновения в него обрушенных пород кровли. Кроме того, механизированная крепь в большинстве случаев обеспечивает передвижение к забою конвейера вместе с самозарубающимся узкозахватным комбайном.

Крепь состоит из крепежных секций (или комплектов), насосной станции, распределительной и контрольно-регулирующей гидроаппаратуры и гидрокоммуникаций. Секции крепи расположены по всей длине очистного забоя и передвигаются к забою по мере выемки угля, с некоторым отставанием от добычного комбайна и в определенной последовательности.

Для приведения в действие механизированных крепей используются гидропривод, основными исполнительными органами которого являются силовые гидроцилиндры: гидростойки, гидродомкраты для передвижения крепи и конвейера, вспомогательные гидроцилиндры для выдвижения и прижатия, консольных верхняков и других целей. Гидростойки смонтированы в секции крепи.

Секция механизированной крепи (см. рис. 29) это ее элемент, сохраняющий свою целостность при передвижении и состоящий обычно из основания 6, гидравлических стоек 8 (до 6 стоек в секции), связанных перекрытием 10 у кровли пласта, и гидродомкратов передвижки 5 (одного или двух). Секция имеет оградительный элемент 9, защищающий рабочее пространство от проникновения в него обрушенной породы кровли. Следует заметить, что различают линейные секции, расположенные по длине лавы (забоя), и концевые, имеющие специфическую конструкцию. При выполнении курсовой работы (проекта) Вам необходимо выбрать линейные секции. То есть крепи, устанавливаемые в забое (лаве).

Операции, выполняемые линейными секциями, одинаковы почти для всех механизированных крепей. Это - разгрузка (снятие распора) гидростоек, передвижение секции, распор гидростоек, передвижение забойного конвейера. В некоторых крепях предусматривается также выполнение вспомогательных операций: отодвигание конвейера от забоя, выравнивание положения секций (при монтажных работах и в аварийных ситуациях).

|

|

|

Гидростойка - основной опорный элемент механизированной крепи, воспринимающий горное давление и передающий его на почву пласта через основание секции (а при отсутствии основания через нижние опорные поверхности стоек). Гидростойки используются также для подъема верхнего перекрытия (распор стойки) и его опускания (разгрузка стойки).

Рабочая характеристика гидростойки (рис. 30) - показывает характер изменения ее сопротивления опусканию породы кровли в зависимости от ее податливости.

Начальное сопротивление FН - сопротивление стойки опусканию пород кровли в момент начала проседания выдвижной части относительно корпуса стойки.

| Рис. 30. Рабочая характеристика гидростойки |

Номинальное рабочее сопротивление Fp - среднее значение максимально допустимого сопротивления стойки опусканию пород кровли.

Упругая податливость Δlу - уменьшение длины гидравлической стойки за счет упругого сжатия жидкости и деформации стенок цилиндра и выдвижной части.

Начальный распор - это сопротивление стойки в момент ее установки в рабочее положение.

Советую внимательно изучить принцип действия гидростойки, чтобы понять и объяснить значение параметров её рабочей характеристики.

Принцип работы гидростоек одинаков для всех гидрофицированных крепей и заключается в следующем. В поршневую полость стойки под давлением подается рабочая жидкость. При этом выдвижная часть стойки, перемещаясь вверх, упирается в кровлю. Давление жидкости в поршневой полости возрастает до величины, равной рабочему давлению насосной станции. После этого подача жидкости в поршневую полость стойки прекращается. Давление здесь достигает давления начального или предварительного распора, которое не превышает 200 кгс/см2 и равно примерно половине величины, при которой срабатывает предохранительный клапан стойки (обычно 300 - 500 кгс/см2.) Дальнейшее возрастание давления в стойке в результате опускания пород кровли происходит до величины, на которую настроен предохранительный клапан стойки.

В этот период гидростойка работает в режиме нарастающего сопротивления. Когда давление в поршневой полости достигает предельной величины, гидростойка переходит в заданный режим постоянного сопротивления, т. е. рабочий режим, отклонения от которого могут быть вызваны лишь кратковременным повышением скорости опускания кровли, а также перепадами давлений открытия и закрытия предохранительного клапана. При срабатывании предохранительного клапана рабочая жидкость из замкнутой гидросистемы стойки вытесняется в сливную магистраль крепи.

Для передвижения секции производят разгрузку ее гидростоек соединением поршневых полостей стоек со сливной магистралью Для этих целей гидросистема стойки имеет управляемый разгрузочный клапан (односторонний гидрозамок). Одновременно производится подача рабочей жидкости в штоковую полость.

Современное гидрооборудование имеет рабочее давление 320 кгс/см2 и выше. Такое оборудование позволяет довести давление предварительного распора гидростойки до величины, равной 0,8 давления настройки предохранительного клапана.

Типы механизированных крепей

По назначению различают крепи: оградительные, поддерживающие, оградительно-поддерживающие. Некоторые авторы уточняют функции крепей последней группы, разделяя их на 2 подгруппы: оградительно-поддерживающие и поддерживающе-оградительные, в зависимости от преобладания поддерживающих или оградительных функций (рис. 31). Соотношение этих функций может быть оценено соотношением проекций поддерживающих и оградительных элементов крепи на плоскость почвы пласта.

| Рис. 31. Типы механизированных передвижных крепей |

Оградительные крепи (рис. 31, а) имеют одну основную функцию — ограждение рабочего пространства лавы от проникновения в него обрушенных пород кровли. Эти крепи не имеют элементов для поддержания кровли (Ln = 0), длина поддерживающих элементов равна нулю. Конструктивно они наиболее просты и наименее металлоемки, но имеют ограниченную область применения. Они не исключают проникновения в рабочее пространство пород кровли, обрушающихся по линии забоя пласта. На некоторых горных предприятиях крепи оградительного типа делали из подручных средств, путем сварки металлических балок и перекрытия. В советское время применялся только один тип оградительной крепи - КТУ (на шахтах Кузбасса в 12—15 лавах) при слоевой выемке мощных (6—15 м). На пологих пластах для отработки нижнего слоя мощностью 2,4—2,7 м. Секция оградительной крепи КТУ состоит из основания 1, гидродомкрата 2 для передвижения крепи и конвейера, двух стоек 3 и ограждающего щитового перекрытия 4.

Поддерживающие крепи (рис. 31, б) выполняют две основные функции: управление горным давлением и поддержание кровли в рабочем пространстве лавы. Секции крепи этого типа имеют основание 1 (или другие опорные элементы), от двух до шести гидравлических стоек 2, один или два гидродомкрата передвижения 3, верхнее перекрытие 4 (Lп значительно по величине) и оградительный элемент, выполненный в виде вертикально расположенного щитка 5 (Lог = 0).

Основное преимущество поддерживающих крепей заключается в том, что они сохраняют устойчивость пород кровли над рабочим пространством и обеспечивают управление горным давлением способом полного обрушения за поддерживающей частью крепи. Поддерживающие крепи получили широкое применение на пластах мощностью менее 1,8 м, «Донбасс», МК-97, М-87Э и др.

Оградительно-поддерживающие крепи (рис. 31, в) выполняют все три функции: управление горным давлением, поддержание кровли в рабочем пространстве и ограждение его от проникновения обрушающихся пород кровли. Оградительный элемент преобладает над поддерживающим (Loг > Ln). Крепи этого типа (ОМКТМ, ОКП) получили широкое распространение в нашей стране и применяются (более чем в 200 лавах) при разработке пологих пластов мощностью 1,8-3,5 м с легкообрушающимися породами кровли.

Секция крепи состоит из основания 1, четырехзвенника 2, щитового перекрытия 3 (оградительный элемент), козырька 4 (поддерживающий элемент), одной наклонной гидростойки 5 и гидродомкрата передвижения 6. Основным преимуществом крепей этого типа является небольшая ширина полосы поддерживаемых пород кровли в призабойном пространстве (Ln), что уменьшает нагрузку на крепь, позволяет увеличить ширину секции крепи и улучшить ее устойчивость. К недостаткам следует отнести сравнительно малое рабочее пространство. Это затрудняет размещение оборудования, перемещение людей и проветривание лавы.

Поддерживающе-оградителъные крепи (рис. 31, г) выполняют те же функции, что и оградительно-поддерживающие, но поддерживающий элемент у них преобладает над оградительным (Lп > Loг). Крепи этого типа (1МКМ, 2МКЭ, ЗМК, КМ-81Э) получили значительное применение при разработке пологих пластов мощностью 1,4 - 3,2 м как с легко обрушающимися, так и устойчивыми породами кровли.

Секция крепи 1МКМ состоит из основания 2, четырехзвенника 2, щитового перекрытия 3 (ограждающий элемент) и верхнего перекрытия 4 (поддерживающий элемент), двух гидростоек 5, гидродомкрата передвижения 6.

Основным преимуществом поддерживающе-оградительных крепей перед оградительно-поддерживающими является большее рабочее пространство, позволяющее удобно расположить оборудование, обеспечить свободный проход людей и применить крепь в лавах с повышенным газовыделением благодаря хорошей проветриваемости лавы.

По характеру взаимодействия крепи с кровлей различают: крепи, теряющие контакт с кровлей при передвижке секций (применяются при устойчивой кровле); крепи, передвигаемые без потери контакта с кровлей (с некоторым остаточным подпором, необходимым при неустойчивой кровле); крепи с регулируемым сопротивлением, позволяющие управлять горным давлением и отжимом угля. По конструктивному исполнению механизированные крепи разделяются на два класса: комплектные, и агрегатные.

Комплектная крепь - это совокупность двух или трех секций, соединенных между собой кинематическими связями и гидродомкратами передвижки. Комплекты не связаны друг с другом и с конвейером. К комплектным крепям можно отнести крепи марок МК-97 и М-81.

| Рис. 32. Комплект механизированных крепи МК-97 |

Комплект крепи МК-97 (рис. 32) состоит из двух двухстоечных секций 1 и 2, связанных между собой гидродомкратом передвижения 3. двойного действия. Домкрат расположен у кровли пласта. Он осуществляет последовательное передвижение секций по принципу шагания с отталкиванием их одна от другой.

Перед передвижением секции крепи распор с нее снимается. Вследствие этого опоры 4 поднимаются вверх и секция 1 повисает на соседней секции 2, которая неподвижно расперта между кровлей и почвой пласта. Далее секция 1 перемещается к забою гидродомкратом, а затем распирается между почвой и кровлей пласта в новом положении. Аналогично осуществляется затем передвижение секции 2.

К преимуществам комплектной крепи следует отнести:

- возможность преодоления небольших геологических нарушений (сбросы, неровности почвы, изменчивая гипсометрия залегания пласта и т. П.);

- возможность изменять шаг передвижки крепи в связи с тем, что крепь не связана с конвейером;

- свободное перемещение рабочих по почве пласта, которая не загромождена гидродомкратами передвижения, основаниями секций, и т.п.

Недостатком комплектной крепи является сложность автоматизации ее работы.

Агрегатная крепь - это механизированная крепь, секции которой имеют кинематические связи друг с другом по всей длине лавы. Эти связи обеспечивают взаимодействие секций при их передвижении.

Агрегатные крепи получили наибольшее применение. К ним относятся крепи «Донбасс», КМ-87Э, 1МКМ, 2МКЭ, ОКП и др. Работа этих крепей может быть автоматизирована. Время передвижки одной секции около 35 сек..

Способы передвижения секций крепи

Применяются различные способы передвижения секций. Последовательное передвижение. При применении этого способа секции передвигают последовательно, одну за другой. При ручном управлении время передвижки секции составляет 15 - 30 с, что обеспечивает выемку угля комбайном со скоростью до 4 м/мин. При автоматизированном управлении время передвижения секций можно уменьшить, а скорость выемки увеличить до 6 - 10 м/мин.

Рис. 33. Схемы передвижения секций крепи в шахматном порядке:

а – линейно-шахматная; б – шахматная

Шахматное передвижение (рис. 33). Этот способ применяют при устойчивой кровле. Вначале последовательно передвигают четные (или нечетные) секции, а затем, также последовательно, остальные. Этот способ позволяет сократить время на передвижку секций и повысить скорость выемки угля комбайном.

Групповое передвижение. При применении этого способа одновременно передвигают определенное количество секций (группу). При этом порядок передвижки групп может быть различным (последовательный, шахматный и т. П.). При автоматизированном управлении этот способ позволяет значительно уменьшить время, затрачиваемое на передвижение секций крепи.

Для защиты темы необходимо знать:

1. Определение механизированной крепи;

2. Конструкционные части механизированной крепи;

3. Объяснить рабочую характеристику гидростойки (FH, Fp, DLy);

4. Типы механизированных крепей;

5. Способы и схемы передвижения секций крепи.

|

|

|