|

2.1.4 Инструмент для фрезерования

|

|

|

|

2. 1. 4 Инструмент для фрезерования

Для фрезерования на станках с ЧПУ применяются твердосплавные концевые фрезы, которые по назначению подразделяются на фрезы для черновой и чистовой обработки, по конструкции – на цилиндрические и конические, по форме торца – с плоским и сферическим торцем.

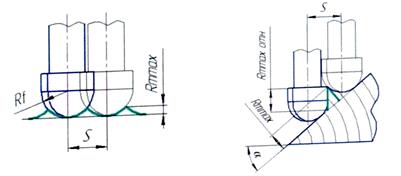

Фрезы для черновой обработки имеют цилиндрическую форму и плоский торец, для чистовой – как цилиндрическую со сферическим торцем, так и коническую с плоским или сферическим торцем (рисунок 9). Конические фрезы в сравнении с цилиндрическими выдерживают большие нагрузки вследствии более благоприятной формы, что позволяет выполнять их с меньшим диаметром торцовой части и прорабатывать более мелкие элементы изделия, а также вести обработку с увеличенным съемом материала, исключая в ряде случаев необходимость в черновой обработке.

а) б) в) г)

Рисунок 9. Фрезы для обработки древесины на станке с ЧПУ: а) – цилиндрическая с плоским торцем для черновой обработки, б) – цилиндрическая со сферическим торцем для чистовой обработки, в) – коническая с плоским торцем, г) – коническая со сферическим торцем

Шероховатость поверхности после черновой обработки не контролируется, поэтому, с целью увеличения съема материала за один проход и производительности, черновую обработку выполняют фрезами большего диаметра с большим шагом поперечной подачи, чем чистовую обработку. Так, черновую обработку изделия «розетка» (см. рисунок 4, б) ведут фрезами диаметром до 6 мм при шаге поперечной подачи до 3, 0 мм, а чистовую – фрезой диаметром 2, 0 мм при шаге 0, 25 мм.

|

|

|

Увеличение радиуса сферической части фрезы для чистовой обработки позволяет увеличить шаг поперечной подачи и производительность обработки (при заданном параметре шероховатости Rmmax равномвысоте гребешков, остающихся после обработки), поэтому следует применять фрезы с большим радиусом сферы, ограниченным только возможностью проработки мелких элементов изделия.

2. 1. 5 Качество поверхности изделий из древесины

На поверхности изделий после чистового 3D-фрезерования технологически неизбежны гребешки из-за сферической формы режущей части фрезы (рисунок 10) и ворсистость из-за наличия выступающих надрезанных волокон, а в острых углах и местах сопряжения элементов поверхности – непроработанные участки, возможны также сколы ребер и кромок, вырывы, мшистость волокон (рисунок 11).

а) б)

Рисунок 10. Неровности профиля плоской (а) и наклонной (б) поверхностей после чистового 3D-фрезерования [7]

Рисунок 11. Изделие после чистового фрезерования с непроработанными участками в острых углах, и вырывами и мшистостью (I), непроработанными участками в местах сопряжения поверхностей (II) и сколами на ребрах (III); бук, размеры в плане 80х150мм.

Влияние параметров профиля неровностей на органолептическое восприятие поверхности изделия проявляется по-разному. На визуальное восприятие основное влияние оказывает шаг S гребешков, а на тактильное – их высота Rmmax. . В зависимости от величины шага поверхность воспринимается ровной гладкой, ровной шероховатой или рельефной [8], а в зависимости от высоты гребешков – комфортной или некомфортной при контакте.

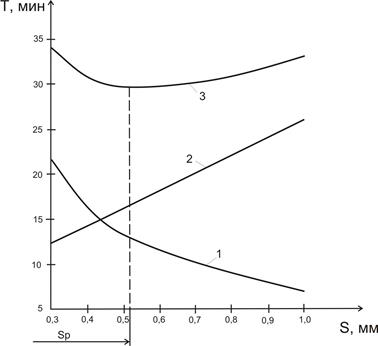

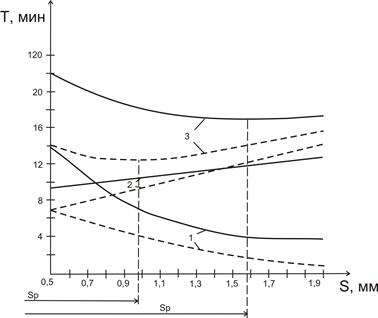

Рациональная величина S зависит от замысла дизайнера, заложенного им восприятия фактуры поверхности изделия. В общем случае поверхность воспринимается ровной гладкой, если шаг S меньше минимальной протяженности П отчетливо различимых светотеневых зон [8], ровной шероховатой, если 2П ≤ S ≤ 3П и рельефной, когда S ≥ 4П [2]. Поскольку в производстве шаг S технологически обусловлен производительностью и составляет от 0, 1 до 2, 0 мм (рисунки 12-14), то поверхность изделий после чистового фрезерования в зависимости от конкретного значения шага в отмеченном диапазоне воспринимается либо шероховатой, либо рельефной.

|

|

|

Рисунок 12. Зависимости времени T (сплошные линии) и стоимости С (пунктирные линии) обработки изделия «розетка» (см. рисунок 4, б) от шага поперечной подачи S фрезы: 1 – станочной обработки; 2 – ручной доработки, 3 – суммарные

Рисунок 13. Зависимости времени обработки изделия «декоративная накладка» (см. рисунки 8а, 11) от шага поперечной подачи фрезы: 1 – время станочной обработки, 2 – время ручной обработки, 3 – суммарное время. Наибольшая высота рельефа 12 мм.

Рисунок 14. Зависимости времени обработки изделия «декоративная накладка» с выступающим (сплошные линии) и углубленным (пунктирные линии) рельефом от шага поперечной подачи фрезы: 1 – время станочной обработки, 2 – время ручной доработки, 3 – суммарное время. Наибольшая высота (глубина) рельефа 6 мм

Рациональная величина параметра Rmmax зависит от функционального назначения изделия. Например, для изготовленной из древесины ореха рукоятки спортивного пневматического пистолета МР46-М (рисунок 15) рациональное значение Rmmax составляет 0, 10-0, 12 мм. При меньших значениях параметра Rmmax ухудшается удержание рукоятки при длительной стрельбе, поскольку рука потеет, а при больших – рукоятка воспринимается колючей, недостаточно комфортной.

Рисунок 15. Пистолет МР46-М с ортопедической рукояткой, полученной 3D-фрезерованием из древесины ореха

Параметры Rmmax и Rmmax. отн (см. рисунок 10, б) при заданном шаге S и выбранном радиусе фрезы Rf можно определить по формулам [7]

- для плоской поверхности

;

;

- для наклонной поверхности

.

.

Важным эстетическим показателем ХПИ является блеск. Необходимо отметить, что даже ровная гладкая фактура изделий из древесины после чистовой обработки с малым шагом S поперечной подачи будет иметь матовый блеск из-за наличия ворса. Для усиления блеска и подготовки поверхности под лакокрасочное покрытие необходима ручная доработка, как минимум, шлифование наждачной бумагой, а при наличии непроработанных участков – ручная резьба.

|

|

|

Трудоемкости станочной и ручной обработки зависят от шага поперечной подачи S. С увеличением шага уменьшается время станочной и увеличивается время ручной обработки (см. рисунок 12). При некотором значении шага зависимости суммарного времени обработки изделий имеют минимум (см. рисунки 12-14). Наличие минимума позволяет, в зависимости от конкретных условий производства, оптимизировать производственный процесс с учетом сроков изготовления партии изделий и издержек производства. Рациональное значение хода Sр, соответствующее минимуму суммарного времени обработки, зависит от геометрии изделия – его формы, высоты рельефа, расположения рельефа относительно фона (выступающий или углубленный) (см. рисунки 12-14) и других особенностей.

При наличии у изделия, например, «розетки» (см. рисунок 4, б) узких глубоких полостей с увеличением шага S резко растет время ручной доработки, поэтому минимум функции суммарного времени соответствует малым значениям шага Sр. Для изделия «розетка» Sр составляет около 0, 3 мм (см. рисунок 12).

С увеличением ширины полостей рельефа облегчается ручная доработка, сокращается затраченное на нее время, как и суммарное время обработки. Так, ручная доработка декоративной накладки (см. рисунок 11) занимает в 4-5 раз меньше времени, чем розетки, а минимум функции суммарного времени соответствует среднему значению шага. Рациональное значение Sp составляет, примерно, 0, 5 мм (см. рисунок 13).

Уменьшение высоты рельефа при том же его рисунке и размерах в плане ведет к уменьшению обеих составляющих суммарного времени обработки (станочной и ручной), а минимум его функции соответствует большим значениям шага S. Например, с уменьшением высоты рельефа декоративной накладки с 12 до 6 мм суммарное время обработки сокращается, примерно, на 30% (см. рисунок 13 и 14), а минимум функции наблюдается при значении Sp равном, примерно, 1, 6 мм.

|

|

|

Одна из особенностей изготовлении изделий с углубленным рельефом состоит в том, что минимум функции суммарного времени смещается в сторону меньших значений шага S из-за менее удобной ручной обработки углублений в сравнении с выступами (см. рисунок 14). А меньшее станочное время объясняется отсутствием необходимости обработки фона.

Затраты на чистовое фрезерование и ручную доработку, также как и время обработки, зависят от выбранного значения шага S. Поскольку стоимость одного станко-часа ЧПУ-обработки составляет от 500 до 1000 рублей [9] и в несколько раз превышает стоимость одного часа ручной доработки, то минимальные значения функции суммарной стоимости С∑ обработки (станочной и ручной)смещаются относительно минимальных значений суммарного времени T∑ обработки в сторону больших значений шага S. Так, для изделия «розетка» минимум функции T∑ = f1(S) имеет место при Sp ≈ 0, 3 мм, а минимум функции С∑ = f2(S) – при S’p ≈ 0, 6 мм (см. рисунок 12).

Отметим, что для изделия «розетка» суммарная стоимость обработки в диапазоне шагов 0, 5˂ S˂ 0, 9 мм практически не зависит от величины шага. Учитывая, что с уменьшением шага снижается вероятность образования вырывов и сколов, целесообразно для достижения более высокого качества и назначения более высокой цены выбрать в рассматриваемом случае меньший шаг.

Производители художественно-промышленных изделий из древесины успешно используют регулятор «цена-качество». Так, в зависимости от качества обработки поверхности, фирма «Ставрос» предлагает три категории уровня цен своих изделий – эконом, престиж и VIP. Цена изделий второй категории в 1, 3-1, 5 раза, а третьей – в 2, 0-2, 5 раза выше, чем первой [10].

Неровности разрушения, определяющие качество поверхности изделий – ворсистость, вырывы, сколы зависят от породы древесины, вида среза, геометрии и расположения рельефа относительно волокон, стратегии обработки и элементов режима резания.

Поскольку отсутствует методика инструментального определения неровностей разрушения, в работе [9] предложено использовать их относительную площадь как один из критериев качества обработанной поверхности

,

,

где k – коэффициент, характеризующий относительную площадь неровностей разрушения, %;

Fp – площадь изделия, занимаемая неровностями разрушения;

Fu – площадь обработанной фрезерованием поверхности изделия.

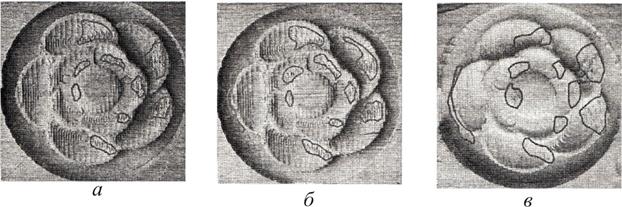

Из пород древесины наиболее высокое качество достигается при фрезеровании древесины бука, имеющего наиболее мелкую равномерную структуру. Ниже качество обработанной поверхности у дуба из-за наличия крупных сосудов, повышенной твердости и хрупкости его древесины, еще ниже – у сосны вследствии высокой скалываемости (таблица 3).

|

|

|

Таблица 3. Значение показателей качества поверхности после чистового 3D-фрезерования

| Порода | Rmmax, мкм | k, % | |||

| Поверхность изделия | |||||

| Плоская | Вогнутая | Выпуклая | Среднее значение | ||

| Сосна | 41, 6 | 31, 4 | 29, 8 | 34, 2 | 11, 5 |

| Дуб | 37, 7 | 39, 2 | 22, 6 | 33, 1 | 10, 6 |

| Бук | 22, 6 | 24, 9 | 22, 5 | 8, 6 | |

Результаты, приведенные в таблице 2, получены при фрезеровании изделия «розетка» (рисунок 16). Размеры изделия 80х80х8 мм, распил радиальный, влажность комнатно-сухая (8-12%). Изделие имеет различные поверхности: плоские (фон вокруг рисунка), вогнутые (лепестки), выпуклые (центральная часть). Переходы фрезерования – черновой и чистовой, число оборотов фрезы – 25 тыс/мин, подача – 900 мм/мин, шаг – 1 мм, стратегия – растр, направление подачи относительно волокон – поперечное, глубина резания при черновой обработке – 2 мм, при чистовой – 1 мм. Шероховатость измерена на микроскопе МИС-11, значения Fp и Fu определены с помощью программы «Компас-График».

Рисунок 16. Сравнение неровностей разрушения после обработки различных пород древесины: а – бука, б –дуба, в – сосны

На величину коэффициента k, т. е. качество обработки, кроме породы древесины влияет ее влажность, вид среза, направление подачи относительно волокон, состояние режущих кромок фрезы, элементы режима резания.

С увеличением влажности, как известно, качество обработанной поверхности снижается.

Срез древесины желательно использовать радиальный, на тангенциальном срезе сильнее выступает ворс (см. рисунок 11), ухудшающий внешний вид изделия и увеличивающий трудоемкость ручной обработки.

Площадь участков с неровностями разрушения Fp при фрезеровании вдоль волокон существенно меньше, чем при фрезеровании поперек волокон. При обработке поперек волокон растет вероятность скалывания мелких элементов и острых ребер рельефа. Поэтому удлиненные изображения и орнаменты желательно размещать вдоль волокон, как показано на рисунке 11. Однако при фрезеровании вдоль волокон происходит их расслоение, образуется большее количество ворса и задиров (рисунок 17).

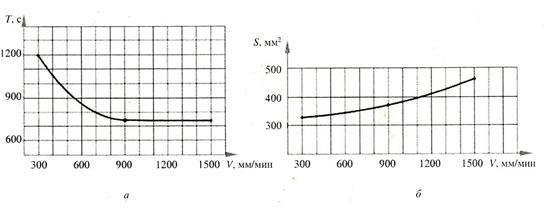

С увеличением значений элементов режима резания количество и размеры неровностей разрушения растут (рисунок 18), а трудоемкость станочной обработки снижается, однако не всегда пропорционально интенсификации режима резания. Так, увеличение скорости подачи начиная с некоторого значения не ведет к сокращению времени обработки изделия (рисунок 18, а) из-за необходимости торможения и разгона привода станка на участках с резкими перепадами рельефа, а площадь неровностей разрушения увеличивается.

Рисунок 17. Образование ворса при построчном фрезеровании вдоль волокон

Рисунок 18. Влияние скорости подачи: а – на время обработки, б – на площадь неровностей разрушения

|

|

|