|

Расчет подшипгников скольжения с полусухим и полужиткосным трением

|

|

|

|

Смазка подшипников скольжения

Смазочные материалы подразделяются на жидкие, консистентные, т. е. густые (мази), твердые и газообразные. Жидкие масла равномерно распределяются по трущимся поверхностям, обладают малым внутренним трением, хорошо работают в значительных диапазонах температур и поэтому являются основными смазочными материалами подшипников скольжения. Наиболее распространены минеральные масла — продукты переработки нефти. У растительных (льняное, касторовое и др.) и животных масел по сравнению с минеральными более высокие сказывающие свойства, но они дороже и находят применение лишь в специальных случаях.

Важнейшие свойства масел, определяющие их смазывающую способность, в условиях жидкостного трения — вязкость, а при отсутствии жидкостного трения — маслянистость. Вязкость, или внутреннее трение жидкостей,— свойство сопротивляться сдвигу одного слоя жидкости по отношению к другому. Различают динамическую и кинематическую вязкость. За единицу динамической вязкости принята вязкость среды, касательное напряжение в которой при ламинарном течении и разности скоростей слоев, находящихся на расстоянии 1 м по нормали к направлению скорости, равной 1 м/с, равно 1 Па. Кинематической вязкостью называется отношение динамической вязкости смазочного материала к его плотности.

Маслянистость (смачиваемость, липкость) — способность смазочного материала к адсорбции, т. е. образованию и удержанию на поверхности трения трущихся деталей машин тонких пленок масла. Вязкость — индивидуальное качество данного масла, а маслянистость зависит от свойств не только масла, но и цапфы вала и вкладышей подшипника. Для повышения эксплуатационных показателей в минеральные масла вводят различные присадки (растительные и животные масла, олеиновую кислоту, серу и др.). Как отмечено в предыдущем параграфе, в некоторых подшипниках скольжения в качестве смазочного материала применяют воду.

|

|

|

расчет подшипгников скольжения с полусухим и полужиткосным трением

Нормальную работу подшипника скольжения определяют несущая способность, износостойкость, температура нагрева и отсутствие заедания цапфы. Чрезмерный нагрев подшипника может вызвать изменение свойств и разложение смазочного материала, расплавление баббитовой заливки вкладышей и недопустимые деформации подшипника и цапфы, приводящие к захватыванию цапфы подшипником.

Подшипники скольжения, работающие в режиме полусухого или полужидкостного трения, рассчитывают по среднему давлению p между цапфой и вкладышем и произведению этого давления на окружную скорость v скольжения цапфы, т. е. по величине pv.

Давление характеризует несущую способность подшипника, а произведение pv — износ подшипника, тепловыделение в нем и степень опасности заедания цапфы. Подшипники скольжения медленно или периодически вращающихся валов, например в механизмах с ручным приводом, рассчитывают только по среднему давлению.

Для нормальной работы подшипника скольжения необходимо, чтобы действительные (рабочие) значения р и pv не превышали допускаемых [р] и [pv]. Диаметр d цапфы (шипа или шейки) подшипника определяют конструктивно в зависимости от диаметра вала. Длину цапфы (вкладыша) подшипника назначают в зависимости от ее диаметра

где коэффициент φ=l/d для большинства машин принимают в пределах φ=0,5...1,2. В отдельных случаях, например в самоустанавливающихся подшипниках, φ≥2, а в коротких подшипниках φ=0,3...0,5.

Расчет подшипников скольжения по среднему давлению между цапфой и вкладышем, охватывающим цапфу в пределах 180°, производят по формуле

|

|

|

где F — радиальная нагрузка на подшипник.

Условие работы подшипника скольжения без чрезмерного нагрева и опасности заедания выражается неравенством

.

.

Подставив в формулу

и

получим

В этой формуле р — в Па; v — в м/с; F — в Н; ω — в рад/с; l - в м и [pv] - в Па×м/с. Значения [р] и [рv] в зависимости от материала вкладышей приведены в справочной литературе по деталям машин. Если при расчете подшипника скольжения по формулам получится p>[p] или pv>[pv], то надо либо изменить материал вкладышей подшипника, либо увеличить длину подшипника l с условием, чтобы коэффициент φ не превышал допускаемого значения. Средние значения [р] и [pv] подшипника с чугунными или бронзовыми вкладышами

для редукторов общего назначения [р]=2...6 МПа и [pv]=4...8 МПа×м/с;

для редукторов тяжелого типа [р]=6...12 МПа и [pv]=6...20 МПа×м/с.

47 Подшипники качения назначение, классификация

Назначения подшибников качения - уменьшить сопротивление вращение.

Подшипники качения делятся:

- по форме тел качения: - на шариковые и роликовые с цилиндрическими (короткими и длинными),

витыми, игольчатыми, бочкообразными и коническими роликами; - по числу рядов тел качения - на одно-, двух- и четырехрядные;

- по способу компенсации перекосов вала - на несамоустанавливающиеся и самоустанавливающиеся;

- по способности воспринимать нагрузку преимущественно того или иного направления

- на радиальные, радиально-упорные и упорные; - по габаритам при одинаковом внутреннем диаметре - на серии: сверхлегкую, особолегкую, легкую, среднюю и тяжелую;

- по ширине подшипника - на узкие, нормальные, широкие и особоширокие.

| Шариковые радиальные | |||

|

|

|

|

| однорядный подшипник | однорядный с защитными шайбами | однорядный с уплотнением | сферический двухрядный |

| Роликовые радиальные | |||

|

| ||

| однорядные подшипники с короткими цилиндрическими роликами | сферический двухрядный |

| Радиально-упорные | ||

|

|

|

| шариковый однорядный | шариковый сдвоенный | роликовый конический |

| Упорные | ||

|

|

|

| упорный одинарный | шариковый двойной | с коническими роликами |

Установлено пять классов точности подшипников (в порядке повышения точности): 0, 6, 5, 4 и 2. Кольца и шарики подшипников изготовляют из сталей ШХ15, ШХ15СГ, ШХ20СГ, 18ХГТ, 20Х2Н4А. Основные типы подшипников качения приведены в таблице ниже.

Обозначение подшипника наносится на кольцо и отражает его Основные параметры и конструктивные особенности. Первые две цифры (справа налево) обозначают внутренний диаметр подшипника. Для подшипников с внутренним диаметром от 20 до 495 мм он получается умножением числа из этих двух цифр на 5. Для подшипников диаметром от 10 до 20 мм приняты следующие обозначения:

|

|

|

| Маркировка | ||||

| Внутренний диаметр, мм |

Третья цифра справа обозначает серию подшипника: 8 и 9 - сверхлегкая; 1 и 7 - особолегкая; 2 - легкая; 3 -средняя; 4- тяжелая; 5 - легкая широкая; 6 - средняя широкая.

Четвертая цифра справа обозначает тип подшипника: 0 - радиальный шариковый однорядный; 1 - радиальный шариковый двухрядный сферический; 2 - радиальный с короткими цилиндрическими роликами; 3 - радиальный двухрядный сферический с бочкообразными роликами; 4 - радиальный роликовый с длинными цилиндрическими роликами и игольчатый; 5 - радиальный с витыми роликами; 6 - радиально-упорный шариковый; 7 - роликовый конический радиально-упорный; 8 - упорный шариковый; 9 - упорный роликовый.

Пятая и шестая цифры справа обозначают конструктивные особенности подшипника, седьмая цифра - серию подшипника по ширине: 1-нормальная; 2 - широкая; 3, 4, 5 и 6 - особо широкая; 7 - узкая.

Цифра впереди перед тире обозначает класс точности подшипника (класс точности 0 не маркируется).

48. Подшипники качения. Усановка, смазка, уплотнение

Установка подшипников качения.

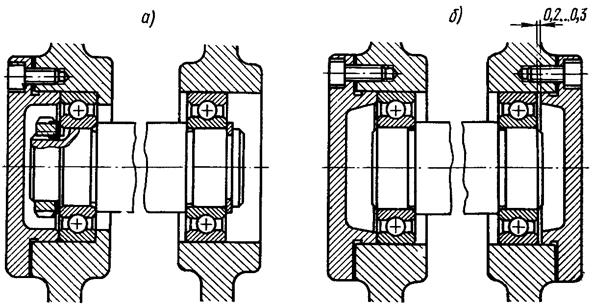

Работоспособность, надежность и долговечность подшипников качения зависит не только от материалов и качества изготовления их деталей, но и от того, как они установлены. Неправильно установленные подшипники качения быстро выбывают из строя. Подшипники качения должны точно фиксировать положение вала и не испытывать дополнительных нагрузок от температурной деформации вала, перетяжки при монтаже и т. п. Длинные валы могут иметь значительные температурные деформации, и поэтому крепление их в корпусе осуществляется одной неподвижной опорой, другие опоры этих валов выполняют плавающими, т. е. допускающими осевое перемещение вала (рис. 1, а). Для осуществления свободных осевых перемещений наиболее подходят радиальные роликоподшипники с цилиндрическими роликами и радиальные шарикоподшипники с незакрепленными наружными кольцами.

|

|

|

Рис. 1

Короткие валы при отсутствии значительного нагрева можно крепить посредством двух опор, с тем чтобы одна из них удерживала вал в одном, а другая — в другом осевых направлениях (рис. 1, б). Для предупреждения защемления тел качения в радиальных подшипниках предусматривают осевой зазор 0,2...0,3 мм между крышкой подшипника и наружным кольцом, а в радиально-упорных — осевую регулировку путем изменения общей толщины набора прокладок между фланцем крыши подшипника и его корпусом (см. рис. 2 статьи "Зубчатые редукторы"; и рисунки 2, 3 статьи "Червячная передача"). Если в опорах валаустановлены только радиальные подшипники, то подшипником, фиксирующим вал от осевого перемещения и воспринимающим осевую силу, рекомендуется принимать тот, который имеет наименьшую радиальную нагрузку. При наличии упорного или радиально упорного двухрядного или многорядного подшипника все радиальные подшипники этого вала должны быть плавающими. Оба кольца подшипников, фиксирующих валы от осевого перемещения, а также вращающиеся кольца всех подшипников для предотвращения их поворота по посадочным поверхностям при динамических нагрузках соответственно закрепляют на валах и в корпусах. Это закрепление осуществляют посредством посадок колец на валы и в корпусах с натягом, а также с помощью других различных средств закрепления.

Посадки внутренних колец подшипников качения на вал осуществляют по системе отверстия, а посадки наружных колец в корпусах — по системе вала. Поля допусков валов и отверстий корпусов для установки подшипников качения приведены в табл.

Внутренние кольца подшипников часто закрепляют на валах посредством только соответствующей посадки (см. рис. 2, 3 статьи "Зубчатые редукторы"; рисунки 2, 3 статьи "Червячная передача" и Рис. 1, б; 2, а).

Рис. 2

Внутренние кольца подшипников дополнительно закрепляют на валу:

· уступом вала, распорной трубкой и пружинным стопорным кольцом, закладываемым в кольцевую канавку вала (см. рис. 1, а; 2, б),

· торцовой шайбой, закрепленной на валу винтами (рис. 2, в),

· упорной гайкой со стопорной шайбой, в которой внутренний зуб входит в паз на валу, а один из наружных зубьев отгибается в шлиц гайки (1, а; 2, г),

|

|

|

и другими средствами закрепления. Закрепление внутренних колец подшипников качения на валах постоянного диаметра (например, трансмиссионного) осуществляют с помощью конической разрезной закрепительной втулки и упорной гайки со стопорной шайбой (рис. 2, д).

Рис. 3

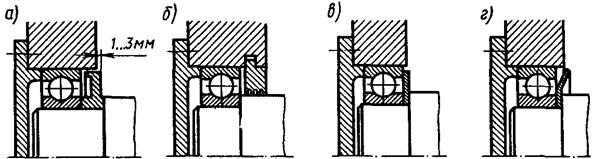

Наружные кольца подшипников качения закрепляют во вращающемся корпусе посредством соответствующей посадки (обычно напряженной или плотной) и дополнительно следующими средствами:

для устранения возможности перемещения в одном осевом направлении — уступом (заплечиком, буртиком) в корпусе (рис. 3, а), стакане или в крышке подшипника (см. рис. 1; 3, б);

для устранения возможности перемещения в обоих осевых направлениях — сочетанием уступов в корпусе и крышке (рис. 3, в) или в стакане и крышке (см. рис. 3, г). Для перемещающихся колец плавающих подшипников или для колец радиально-упорных подшипников качения, подлежащих осевому перемещению в процессе регулирования их установки, предусматривают соответствующую посадку.

Смазка подшипников качения.

Смазка подшипников качения влияет на их долговечность, уменьшает трение между телами качения, кольцами и сепаратором, предохраняет их от коррозии и способствует охлаждению подшипника. Для смазки подшипников качения применяют консистентные мази и жидкие минеральные масла. Консистентные мази применяют при температуре подшипника <90...100°С Допускаемая температура при жидкой смазке <120...150 °С, а иногда и выше. Жидкая смазка более эффективна в отношении уменьшения потерь на трение и охлаждения подшипника. Консистентные мази закладывают в камеры корпусов подшипников на ⅓...⅔ их свободного объема и периодически восполняют.

Подачу жидкого масла к подшипникам качения горизонтальных валов осуществляют при частоте вращения n<10000 мин-1 масляной войной или разбрызгиванием и к быстроходным валам — масляным туманом или капельной смазкой. При смазке подшипников масляной ванной уровень масла во избежание повышенных потерь должен быть не выше центра нижнего шарика или ролика. При смазке подшипников разбрызгиванием из масляной ванны, обычно расположенной ниже подшипников, масло захватывается и разбрызгивается одним из быстро вращающихся колес или специальными шестернями, дисками, крыльчатками.

Уплотнение подшипников качения.

Рис. 4

Подшипники качения должны быть тщательно защищены от попадания в них пыли и грязи. Для этого, а также для предохранения вытекания смазки из корпуса подшипника применяют различные внешние уплотняющие устройства (рис. 4). Для подшипников качения, смазываемых консистентными мазями, предусматривают внутренние уплотняющие устройства (рис. 5), назначение которых — противодействовать поступлению в корпус подшипника лишней смазки, разбрызгиваемой колесами из общей масляной ванны. Внутренними уплотняющими устройствами снабжают также подшипники качения, смазываемые жидкой смазкой из общей масляной ванны при слишком обильной струе смазки, например при расположении подшипника вблизи косозубой шестерни или червяка. Внутренние уплотняющие устройства служат также для защиты подшипников качения от загрязнения продуктами износа зубьев колес из общей масляной ванны.

Рис. 5

На (рис. 4, а, б) показаны контактные уплотняющие устройства, плотно прилегающие к валу. Из них манжетные уплотнения (рис. 4, а) применяют чаще, так как они вполне надежны при жидкой и консистентной смазке подшипников и окружной скорости вала до 10 м/с. Войлочное уплотнение (рис. 4, б) применяют при окружной скорости вала до 5 м/с. На (рис. 5, а, б) показаны щелевые уплотнения без проточек (а) я с проточками (б). К данной группе уплотнений относят также уплотнения защитными или маслоотражательными шайбами (рис. 5, в, г). Так как щелевые уплотнения недостаточно надежно защищают подшипники от попадания пыли и грязи, то их применяют для подшипников качения машин, работающих в чистой и сухой воздушной среде. Лабиринтные уплотнения (рис. 4, в) самые надежные, особенно при больших частотах вращения валов. Уплотнения, основанные на действии центробежной силы (рис. 5, а, в, г), применяют в качестве внутренних. В ответственных случаях применяют комбинированные уплотнения (рис. 4, г, д, е).

49 Расчет подшипников каченя. Долговечность, эквивалентная динамическая назрузка

|

|

|