|

Расчет изгибаемых стержней

|

|

|

|

Изгибаемые деревянные элементы — настилы, обрешетки, обшивки, стропильные ноги, прогоны, балки — наиболее распространенные элементы деревянных зданий и сооружений. Поэтому рациональное проектирование их с полным использованием несущей способности ведет к значительной экономии лесоматериала. Балки цельного сечения менее чувствительны к порокам древесины и поэтому их разрешается выполнять из древесины II категории.

Различают два вида работы элементов на изгиб — (рис. 41, а): простой изгиб, когда нагрузка действует в плоскости одной из главных осей инерции поперечного сечения элемента (рис. 41, б); косой изгиб, когда направление нагрузки не совпадает ни с одной из главных осей инерции сечения (рис. 41, в).

Расчет элементов на прочность при простом изгибе производится по формуле

где М — расчетный изгибающий момент, кН·см;

mи — коэффициент условий работы элемента при изгибе, принимаемый равным 1, за исключением случаев введения поправок на форму и размеры сечения (например mб и mгн для расчета клееных прямолинейных и гнутых элементов);

Wvac4 — расчетный момент сопротивления (по площади нетто) рассматриваемого поперечного сечения, см3;

Rи — расчетное сопротивление материала изгибу, МПа.

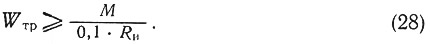

Подбор сечения по заданному расчетному изгибающему моменту М при простом изгибе производится по формуле

По найденному моменту сопротивления находятся размеры поперечного сечения и подбирается пиломатериал по сортименту. Например, для прямоугольного сечения

Пиломатериал подбирается так, чтобы принятое сечение имело Wпр>Wтр.

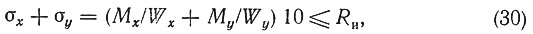

Расчет элементов на прочность по нормальным напряжениям при косом изгибе производится по формуле

|

|

|

где σх я σу — соответствующие моментам Мх и Му напряжения изгиба;

Мх и Мg — составляющие расчетного изгибающего момента относительно главных осей х и у;

Wx и Wy — расчетные моменты сопротивления рассматриваемого поперечного сечения для осей х и у;

Rи — расчетное сопротивление материала изгибу.

Для подбора сечения при косом изгибе формулу (30) можно преобразовать:

если сечение прямоугольное и пролеты изгибаемого элемента относительно осей х и у одинаковы. Подставляя эти величины в формулу (31) и решая ее относительно Wx, получим:

Расчет изгибаемых элементов на скалывание производится в местах наибольших поперечных сил (обычно — возле опор) по формуле

где Q — расчетная поперечная сила в данном сечении, кН;

Sбр, см3 и Iбр, см4 — статический момент брутто и момент инерции брутто сдвигаемой части сечения относительно нейтральной оси;

b расч — расчетная ширина сечения, см;

Rcк — расчетное сопротивление материала скалыванию при изгибе, МПа.

Проверка на скалывание при изгибе цельных деревянных элементов может оказаться решающей для коротких балок (l / h ≤5) с большими нагрузками или для балок с двумя сосредоточенными силами возле опор. Для балок цельного сечения покрытий и перекрытий зданий с равномерной нагрузкой проверку на скалывание можно не проводить.

Для изгибаемых элементов из конструкционных пластмасс проверка на скалывание обязательна.

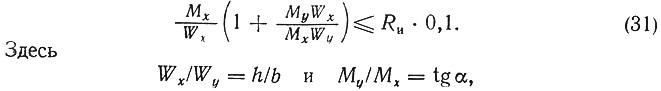

Проверка жесткости изгибаемого элемента состоит в определении наибольшего изгиба от нормативных нагрузок и в сопоставлении его с предельно допустимым (см. приложение 5). Обычно прогиб вычисляется как относительная величина f/l в предположении упругой работы древесины. Влиянием касательных напряжений на прогиб балок прямоугольного сечения обычно пренебрегают и учитывают его лишь при расчете клеедощатых балок таврового сечения с тонкими стенками.

|

|

|

Вычисление прогибов производится по формулам сопротивления материалов в соответствии с расчетными схемами. Для балок симметричного сечения в плоскости изгиба прогибы можно находить по обобщенной формуле

где σн — максимальное напряжение от нормативной нагрузки, МПа;

k — коэффициент, зависящий от условий опирания и нагрузки; находится по справочной литературе, например, для балки на двух опорах при равномерной нагрузке k = 5/24; для такой же балки со сосредоточенной силой по середине пролета k = 1/6 и т. д.

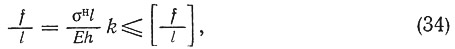

При подборе сечения по условию жесткости необходимую высоту балки получаем из выражения (34), приравнивая его предельному прогибу:

Заменяем напряжения от нормативной нагрузки на напряжения от расчетной нагрузки σн = σ/ n ср (здесь n ср — усредненный коэффициент перегрузки). Тогда при полном использовании прочности материала — σ = R, получим оптимальную высоту поперечного сечения балки

Проверка жесткости при косом изгибе производится по полному прогибу, равному геометрической сумме прогибов fx и fy:

где fx — прогиб относительно оси х;

fy — прогиб относительно оси у.

Косой изгиб всегда вызывает увеличение размеров изгибаемых элементов, поэтому следует стремиться к его исключению или ограничению, например, постановкой тяжей в плоскости ската крыши по середине пролета прогонов, уменьшая тем самым в два раза расчетный пролет в плоскости ската.

Расчет пластмассовых элементов на изгиб производится по общим правилам расчета изгибаемых элементов. Особенностью конструкционных пластмасс является то, что многие из них имеют высокую прочность R при малом модуле упругости Е. Поэтому при расчете на изгиб стеклопластиковых балок решающей часто оказывается проверка по второму предельному состоянию. Но в этом случае материал в элементах невозможно полностью использовать по прочности, так как при этом нарушаются пределы его деформирования. Для уменьшения этого экономически невыгодного явления сечениям изгибаемых элементов стремятся придать форму, которая увеличивает геометрические характеристики сечения I и W при одном и том же значении F, например, применяя в балках коробчатые, двутавровые, швеллерные и другие профильные сечения вместо сплошных прямоугольных.

|

|

|

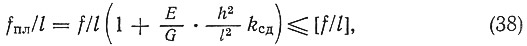

Другой особенностью работы изгибаемых пластмассовых элементов является существенное влияние сдвига на прогиб. Этот дополнительный прогиб, как правило, пропорционален квадрату отношения высоты балки к пролету и соотношению модулей нормальной упругости и сдвига. Жесткость изгибаемых пластмассовых элементов проверяется по формуле

где f/l — относительный прогиб, найденный без учета сдвига;

G — модуль сдвига, принимаемый равным E/12(1+μ);

k сд — коэффициент сдвига, зависящий от формы сечения и расчетной схемы балки; например, для прямоугольной балки свободно опертой при равномерной нагрузке k сд = 0,96, а при сосредоточенной силе в середине пролета k сд = 1,2.

Соединения на шпонках.

Шпонками в деревянных конструкциях называются вкладыши, которые препятствуют взаимному сдвигу соединяемых элементов и работают в основном на сжатие. Отличительным признаком шпоночных соединений является распор, требующий постановки рабочих стяжных связей (болтов и т. п.).

Применяются шпонки различных видов: деревянные, стальные (штампованные), чугунные (литые) и др.

Основы расчета

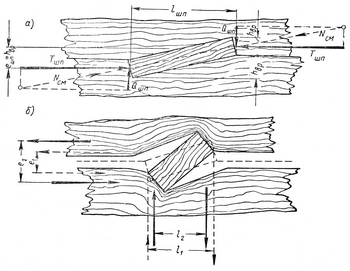

Характерные особенности работы соединений на шпонках и основы их расчета выявляются путем рассмотрения равновесия призматической наклонной шпонки (рис. 1). Противодействуя сдвигу сплачиваемых брусьев, сама шпонка подвергается действию двух пар сил: Тшп с плечом eшп и шп с плечом lшп, причем eшп≈2(hвр/2)=hвр. Поворачиваясь (на рис. 1 — против часовой стрелки), шпонка распирает сплачиваемые брусья. Для того чтобы предотвратить раскрытие шва между брусьями, необходимо обжать их поперечными силами, равными полной силе распора. К самой шпонке силы Qшп приложены через ее торцы с плечом lшп, тем большим, чем больше длина шпонки. Момент поперечной пары сил Qшп lшп уравновешивает момент продольной пары сил Тшп eшп; отсюда определяется распор Qшп= Тшп(eшп/ lшп).

Из рис. 1 видно, что на шпонку фактически действуют силы Ncм — равнодействующие продольных сил Тшп и поперечных сил Qшп. Две силы Nсм взаимно уравновешиваются, они лежат на прямой, соединяющей центры тяжести сминаемых торцов наклонной шпонки, и подвергают ее центральному сжатию.

|

|

|

Чем короче шпонка, тем больше сила распора Qшп. Короткая шпонка (рис. 1, б) заметно вминается в древесину сплачиваемых брусьев или бревен. Вследствие поворота шпонки плечо вращающей (действующей) пары сил увеличивается (e2>e1), а плечо удерживающей (противодействующей) пары сил уменьшается (l21). Это приводит к дальнейшему увеличению силы распора и деформации соединения.

Рис. 1. Призматическая наклонная шпонка:

(а — нормальная (lшп= 5hвр б — недопустимо короткая (lшп< 3hвр))

Для исключения чрезмерной деформативности шпоночных соединений в эксплуатации, а также в целях уменьшения затраты стали на изготовление стяжных болтов нормы требуют, чтобы длина шпонки была не менее lшп ≥5hвр, т. е. hвр/lвр=ешп/lшп≤1/5,

и, следовательно, Qшп ≤(1/5)Тшп. Глубина врезки шпонок в брусья должна быть не менее 2 см и не более — высоты бруса и соответственно в бревна — не менее 3 см и не более 1/4 диаметра бревна.

2. Конструирование и расчет клеефанерных балок.

3. Влияние влажности и температуры на прочность древесины.

Соединения на нагелях.

Нагелями называются вкладыши, препятствующие взаимному сдвигу соединяемых элементов и работающие в основном на изгиб. По форме нагели бывают цилиндрическими и пластинчатыми. К цилиндрическим нагелям относятся: болты, штыри, гвозди и винты. К пластинчатым нагелям относятся дубовые пластинки (закладываемые в гнездо) и стальные пластинки (закладные и забивные).

Область применения нагелей: болты и штыри — в стыках элементов для сплачивания составных сжатых элементов, в узловых соединениях; гвозди — для сплачивания составных сжатых элементов из досок, реже — в узловых соединениях; пластинчатые нагели — для сплачивания брусьев в составных балках; глухари и шурупы — в соединениях со стальными накладками.

В зависимости от вида деформации нагелей (относительно середины их длины) различают: симметричные соединения (рис. 59) и несимметричные (рис. 60). По числу плоскостей сдвига между соединяемыми элементами соединения делятся на односрезные, двухсрезные и многосрезные. Здесь понятие «срез» не относится к характеру работы и разрушения нагеля, а означает только место пересечения им плоскости сдвига.

2. Конструирование и расчет балок армированных стальными стержнями.

3. Работа древесины на скалывание.

|

|

|