|

Описание и схема топочного устройства

|

|

|

|

Камерные топки представляют собой устройства, в которых топливо горит в объеме камеры в виде факела при отсутствии какого либо слоя топлива. Мы сжигаем топливо в пылеобразном состоянии, применяем призматическую форму топки и разделяется по ширине котла двухсветным экраном на две полутопки. Стены топочной камеры экранизированы газоплотными панелями из гладких труб и вварено полосы. Для улучшения аэродинамических свойств топки из труб боковых экранов в верхней части топки образован выступ в сторону топки размером 1600 мм.

Топка оборудована 16 прямоточными плоско-факельными горелками, расположенными на боковых стенах в два яруса, расстояние между ярусами составляет 5,1 м.Сгорание топлива происходит в камере топки во взвешенном состоянии, образуя факел ярко светящегося пламени. Температура, возникающая в факеле пылеугольной топки, снижается при выходе из нее вследствие поглощения большого количества тепла трубками топочных экранов.

Образующаяся зола в процессе горения топлива уносится потоком уходящих дымовых газов, образовавшийся шлак выпадает в холодную воронку, а оттуда через горловину удаляется из топки. При сжигании каменного угля часть экранов на уровне горелок покрывают зажигательным поясом из огнеупорного материала высотой от двух до четырёх метров. Зажигательный пояс выполняют из фасонного огнеупорного кирпича или специальной огнеупорной массы, прикрепляемой к экранным трубам, на специально приваренные к экранам шипы.

Рисунок 6. Схема топки для сжигания топлива в пылевидном состоянии.

Описание и схема конструкции устройств ввода топлива в топку

|

|

|

Технологические способы организации сжигания характеризуются определенным вводом топлива и воздуха в топку. В большинстве систем пылеприготовления транспортирования топлива в топку осуществляется первичным воздухом, являющимся только частью общего количества воздуха, необходимого для процесса горения. Подача вторичного воздуха в топку и организация взаимодействия его с первичным осуществляется в горелке. Горелки предназначены для ввода в топку и перемешивания топлива и воздуха, обеспечения устойчивого воспламенения и выгорания смеси. Они должны отвечать следующим требованиям: герметичности соединения с топкой, ремонтопригодности, обеспечить устойчивое горение на сниженной нагрузке.

Для сжигания твердого топлива в пылевидном состоянии используются щелевые либо турбулентные (вихревые) горелки.

Выбираем щелевую горелку.В этой горелке через среднюю щель проходит вторичный воздух, а через крайние - первичный. Вторичный воздух подается и в нижнюю часть боковых щелей для предотвращения выпадения угольной пыли и для лучшего перемешивания потока[3,c. 10-11].

3-пылевоздушная смесь;4-вторичный воздух.

Рисунок 7 Схема процесса горения в прямоточной горелке

|

Система шлакозолоудаления

Количество золы и шлака, которое образуется на электростанции, зависит от вида

используемого топлива, его зольности, способа его сжигания, расхода и эффективности золоулавливающих устройств.

Находят применение механическая, гидравлическая, пневматическая и смешанная

системы золошлакоудаления. В каждой системе используются элементы другой.

Гидравлические системы получили наиболее широкое распространение. В этих системах могут применяться совместная транспортировка золы и шлака по общим каналам.

Совместное удаление золы и шлака (пульпы) производится багерными насосами,

которые могут размещаться в главном корпусе ТЭС или на некотором удалении

|

|

|

от него. Багерные насосы устанавливаются с резервным и ремонтным агрегатами на каждой насосной станции. В качестве насосов используются специальные центробежные

машины, изготовленные из износостойких материалов. На всасе багерных насосов предусматриваются приемные емкости.

К багерным насосам зола и шлак поступают по самотечным золовым и шлаковым

каналам, которые в пределах котельного помещения выполняются раздельными.

Шлаковые каналы имеют уклон не менее 1,5. Золошлаковые каналы защищают

износостойкой облицовкой. Движение золы и шлака по ним осуществляется под

действием потока воды, поступающего из побудительных сопл, которые располагаются

в торцах каналов, местах их сопряжения, под каждой шлакосмывной шахтой,

под золоспускными течками и по длине каналов. Общая схема золошлакоудаления

показана на рисунке 8.

|

Рисунок 8. Принципиальная схема золошлакоудаления:

1 — топочная камера котла; 2 — золоуловитель; 3 — ванна со скребковым транспортером для непрерывного шлакоудаления; 4 — золосмывной аппарат золоуловителя; 5 — шлакодробилка; 6 — смывной насос; 7 — шлакозоловой канал; 8 — побудительное сопло; 9 — приемный бункер пульпы с металлоуловителем; 10 — багерный насос; 11 — дренажный насос; 12 — пульпопровод; 13 — золоотвал.

Для удаления шлака из топочных камер паровых котлов как в жидком, так и в

твердом состоянии служат механизированные устройства непрерывного действия: скребковые транспортеры производительностью 25—35 т/ч; шнековые транспортеры (для твердого шлака) производительностью 4—8 т/ч и роторные устройства (для жидкого шлака) производительностью 10 т/ч.

твердом состоянии служат механизированные устройства непрерывного действия: скребковые транспортеры производительностью 25—35 т/ч; шнековые транспортеры (для твердого шлака) производительностью 4—8 т/ч и роторные устройства (для жидкого шлака) производительностью 10 т/ч.

Котел оснащен заводским шнековым транспортером.

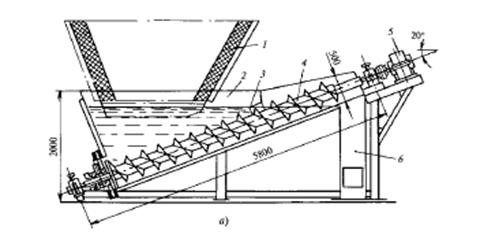

Шнековый шлакоудоляющий транспортер представлен на рисунке

1-бункер холодной воронки;2-ванна,3-кольцо для дробления шлака,4-шнек,5-привод шнека,6-выхд шлака.

Рисунок 8.1 Шнековый шлакоудаляющий транспортер.

Шнековые транспортеры оборудуются наклонным шнеком диаметром 500—

600 мм и длиной 5—8 м, который имеет частоту вращения 2,5—5 мин"1. Под топочной камерой можно устанавливать один или два шнековых транспортера суммарной производительностью до 25 т/ч.

|

|

|

Площади, выделяемые для организации золошлакоотвалов, должны обеспечи

вать работу электростанции в течение не менее 25 лет. Вместимость золошлако

отвалов предусматривается достаточной для работы электростанции в течение

5 лет после вывода ее на проектную мощность. Необходимая площадь отчуждения

для отвалов строящихся ТЭС оценивается по годовому выходу золошлакового мате

риала и составляет 200—500 га при выходе золы и шлака более 1500 тыс. т/год.

Максимальная высота золошлакоотвала 35—40 м.

9 Система очистки поверхностей нагрева от отложений

9 Система очистки поверхностей нагрева от отложений

Для очистки экранов топки ширмовых и конвективных поверхностей нагрева в переходном газоходе предусмотрена паровая обдувка производится перегретым паром с давлением от 1,25 до 3,9 МПа (13-40 кгс/см") и температурой 350 °С или сжатым воздухом с таким же давлением. Очистка перегретым паром, как более экономичная, применяется чаще. Аппарат для паровой ширмовых и конвективных поверхностей показан на рис. 9.

Рисунок 9. Аппарат для паровой обдувки экранов: 1 - электродвигатель; 2 - редуктор; 3 - корпус; 4 - шпиндель; 5 - рычажный механизм; 6 - клапан; 7 - сопловая головка с двумя соплами; 8 - центральная неподвижная труба; 9 - направляющая; 10 - сальник; 11 - рукоятка

Аппарат состоит из обдувочной трубы для подвода пара и механизма привода. Вначале обдувочной трубе сообщается поступательное движение. Когда сопловая головка двигается в топку, труба начинает вращаться. В это время открывается автоматически паровой клапан и пар поступает к двум диаметрально расположенным соплам. После окончания обдувки электродвигатель переключается на обратный ход и сопловая головка возвращается в исходное положение, что предохраняет ее от чрезмерного нагрева.

Для обдувки вертикальных трубных пакетов, расположенных по всей ширине газохода, применяются глубоковыдвижные обдувочные аппараты. Очистка регенеративных воздухоподогревателей производится паровой обдувкой во время работы и обмывкой водой при остановах

Очистку поверхностей нагрева в опускном газоходе обычно производят стальной дробью диаметром 3-7 мм. Дробь, падая, увлекает за собой осевшую на трубах летучую золу и сажу. В нижней части газохода дробь собирается в бункер, а большая часть золы и сажи захватывается потоком дымовых газов и удаляется из котлоагрегата.

|

|

|

Паровой или воздушный инжектор, установленный внизу, создает поток, который поднимает по трубам дробь на верх котлоагрегата - в дробеуловитель, где дробь отделяется  от воздуха или пара и снова направляется в газоход. Схема дробеочистительной установки представлена на рисунок 9.1.

от воздуха или пара и снова направляется в газоход. Схема дробеочистительной установки представлена на рисунок 9.1.

Рисунок 9.1. Схема дробеочистительной установки с верхним забрасывателем дроби: 1 - бункер для дроби; 2 - трубопровод для подачи дроби в дробеуловитель; 3 -дробеуловитель (циклон); 4 - автоматический клапан (мигалка); 5 - разбрасыватель дроби; 6 - подача и отвод охлаждающей воды от разбрасывателя; 7 - инжектор; 8 -выход дымовых газов из котлоагрегата; 9 -выход воздуха из дробеуловителя.

.

10 Система удаления и очистки дымовых газов

10 Система удаления и очистки дымовых газов

При сжигании топлива на ТЭС образуются продукты сгорания, содержащие

летучую золу, частицы недогоревшего пылевидного топлива, сернистый и серный

ангидрид, оксиды азота и газообразные продукты неполного сгорания. В золе некоторых топлив имеются мышьяк, свободный диоксид кремния, свободный оксид кальция и др

Проектирование и сооружение электростанций ведутся с соблюдением требова

ний по предельно допустимым концентрациям основных выбросов, загрязняющих

атмосферу отходящими газами, на уровне дыхания человека. Это обеспечивается

установкой эффективных золоуловителей и сооружением дымовых труб, позво

ляющих рассеивать дымовые газы на большие расстояния, снижая тем самым

локальные концентрации вредных веществ.

Золоуловители должны иметь коэффициент золоулавливания не менее 99 %. Для КЭС и ТЭЦ меньшей мощности коэффициент золоулавливания принимается от 96 до 99 %.

В качестве золоуловителей, как правило, используются электрофильтры, мокрые золоуловители и батарейные циклоны.

В котле Еп-670-13,8-545 КГТ в качестве золоулавливающих устройств применяются электрофильтры.

Наиболее перспективным типом золоуловителей для крупных ТЭС являются электрофильтры, которые могут обеспечить высокую степень очистки газов ( ) при гидравлическом сопротивлении не более 150Па без снижения температуры и увлажнения дымовых газов. Электрофильтр современной типовой конструкции типа УГ (универсальный горизонтальный). Запыленные газы после газораспределительной решетки поступают в коридоры, образованные вертикально висящими широкополосными осадительными электродами С-образной формы, к которым подведен выпрямленный ток высокого напряжения (плюс - к осадительным электродам, минус - к коронирующим). В электростатическом поле происходит ионизация дымовых газов, и частички золы получают отрицательный заряд. Под действием электростатических сил частички осаждаются на осадительном электроде. Далее с помощью ударного механизма происходит встряхивание электродов, и частички под действием силы тяжести падают в бункер.

) при гидравлическом сопротивлении не более 150Па без снижения температуры и увлажнения дымовых газов. Электрофильтр современной типовой конструкции типа УГ (универсальный горизонтальный). Запыленные газы после газораспределительной решетки поступают в коридоры, образованные вертикально висящими широкополосными осадительными электродами С-образной формы, к которым подведен выпрямленный ток высокого напряжения (плюс - к осадительным электродам, минус - к коронирующим). В электростатическом поле происходит ионизация дымовых газов, и частички золы получают отрицательный заряд. Под действием электростатических сил частички осаждаются на осадительном электроде. Далее с помощью ударного механизма происходит встряхивание электродов, и частички под действием силы тяжести падают в бункер.

|

|

|

Степень осаждения определяется двумя факторами - скоростью дрейфа частиц золы к осадительному электроду и удельной поверхностью осаждения f. Увеличивая f, можно получить высокую степень улавливания, однако это связано с большими расходами металла и увеличением габаритов электрофильтров. Скорость дрейфа и определяется в основном электрическими характеристиками электрофильтра и пылегазового потока. Основным фактором, определяющим скорость дрейфа, является электрическое сопротивление золы.

Одним из эффективных путей повышения степени улавливания золы с неблагоприятными электрофизическими свойствами является использование температурно-влажностного кондиционирования. При добавлении влаги происходит снижение температуры газов, повышается рабочее напряжение на коронирующих электродах благодаря увеличению диэлектрической проницаемости дымовых газов, что увеличивает скорость дрейфа.

Применяют электрофильтры с горизонтальным и вертикальным потоком газов.

В зависимости от числа последовательно расположенных электродов различают одно-, двух- и четырехпольные электрофильтры. Схема конструкции горизонтального двухпольного электрофильтра показана на рисунке 10.

|

а – схема электрофильтра; б – схема осадительных электродов.

1 – газораспределительная решетка; 2 – коронирующие электроды; 3 – осадительные электроды; 4 – механизм встряхивания коронирующих электродов; 5 – механизм встряхивания осадительных электродов; 6 – карманы осадительных электродов.

Рисунок 10 - Горизонтальный пластинчатый двухпольный электрофильтр

11 Описание и схемы поверхностей нагрева

11 Описание и схемы поверхностей нагрева

|

|

|