|

Анализ источников вынужденных колебаний

|

|

|

|

Исследование литературных данных и процесса шлифования показало, что основными источниками вынужденных колебаний является абразивный круг и периодическая поверхность протяжки. Природа сил, возникающих при шлифовании, изменчива и зависит от множества факторов. Создать математическую модель колебания системы, выделив при этом отдельные составляющие достаточно сложно, из-за непостоянства факторов, изменения соотношений и даже природы источников колебаний.

Задача заключается в выборке во всем спектре, требуемых частот образовывающие закономерности. Выделение очевидных частот колебаний и изучение остального спектра. Основные частоты колебаний протяжки есть сумма частот вынужденных колебаний основных источников, собственных частот элементов системы и др..

Теоретически вынужденные колебания можно рассчитать следующим образом

, (8.2)

, (8.2)

где  - Вынужденные частоты колебаний, вызванные абразивным кругом,

- Вынужденные частоты колебаний, вызванные абразивным кругом,

n –частота вращения круга,

i –количество неоднородных участков,

р – количество пятен «засаливания».

, (8.3)

, (8.3)

где  - Вынужденные частоты колебаний, вызванные режимами шлифования и конструкцией протяжки (шаг зубьев),

- Вынужденные частоты колебаний, вызванные режимами шлифования и конструкцией протяжки (шаг зубьев),

- Продольная скорость взаимоперемещения протяжки и абразивного круга,

- Продольная скорость взаимоперемещения протяжки и абразивного круга,

-шаг зубьев протяжки.

-шаг зубьев протяжки.

Количество пятен засаливания зависит от размеров круга и изначальной частоты колебаний, которая, в свою очередь, зависит от шага зубьев протяжки и количества включений и неоднородных участков в круге, предсказать которые невозможно, так как они изменяются после каждой правки круга. Использование кругов более однородного строения позволяет существенно увеличить период до появления пятен засаливания.

|

|

|

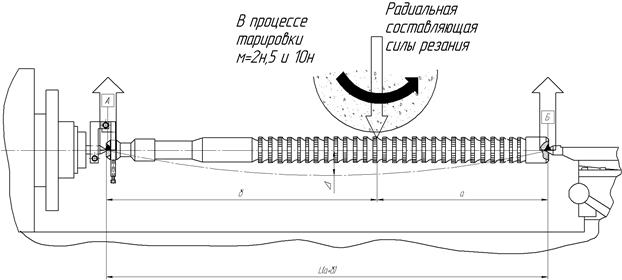

Собственные частоты протяжки (рисунок 8.3.)рассчитываются по формуле:

, (8.4)

, (8.4)

где:

E-модуль упругости материала,

J-момент инерции поперечного сечения,

g- ускорение,

G- масса протяжки,

а, б - расстояние от центра масс протяжки до опор.

, (8.5)

, (8.5)

где к - частота собственных колебаний,

с – жесткость протяжки,

m – масса,

- статический прогиб,

- статический прогиб,

Частоту собственных колебаний в герцах рассчитываем по формуле:

, (8.6)

, (8.6)

где f - частота собственных колебаний в герцах.

Период собственных колебаний рассчитываем по формуле:

, (8.7)

, (8.7)

где Т – период собственных колебаний.

|

Для упрощения и автоматизации расчетов предложено вести расчеты собственных частот протяжки с применение системы автоматизированного расчета WinMashin (рисунок 8.4.). Данная программа позволяет рассчитать собственные частоты протяжки для 1,2,3,4 и 5 массовой системы протяжки.

|

Теоретически система уравнений, описывающих вынужденные колебания элементов системы под действием возмущающей силы, в матричной записи будет иметь вид:

(8.8)

(8.8)

где: a - матрица коэффициентов инерции;

S - матрица коэффициентов жесткости;

j - матрица - столбец перемещений (искомых амплитуд);

- матрица - столбец ускорений.

- матрица - столбец ускорений.

Q - матрица возмущающих усилий.

Теоретическое решение данной системы связано с большими трудностями из-за сложности определения коэффициентов жесткости нескольких элементов и непостоянстве составляющих усилий.

Регистрирующая установка.

Для экспериментального анализа упругой системы достаточно получить АЧХ экспериментально для нескольких настроек системы, и математически дополнить их. Для этого была разработана и изготовлена регистрирующая установка (рисунок 8.5), состоящая из: контролирующих тензометрических датчиков, комбинированного генератора-усилителя и ЭВМ.

|

|

|

Блок схема регистрирующей установки представлена для измерения АЧХ на рисунок 8.6.

| |||

|

Данная установка (рисунок 8.5.) позволяет измерять перемещение положения протяжки (отжим) и ее частоты колебания до 10000 Гц (вибрации). Погрешность измерения установки ±3Гц и ± 0,5 мкм. Входным данными для ЭВМ являлся модулированный суммарный сигнал с частотой в два раза выше. Модуляция сигнала необходима для согласования аппаратуры. Выходными данными были амплитудно-частотная характеристика (рисунок 8.7) и спектр частот (рисунок 8.8.) получаемые непосредственно на ЭВМ, что позволяет обрабатывать и сохранять данные непосредственно на ЭВМ. Определение амплитудно-частотного характеристики АЧХ стало возможным обработкой системой звукового редактора на ЭВМ в роли осциллографа. В ходе экспериментов производилось выявление источников вибрации и анализ их АЧХ, путем изменения настроек, режимов. Эксперименты проводились на различных режимах. При шлифовании 60-100% глубины профиля протяжки.

Данная установка (рисунок 8.5.) позволяет измерять перемещение положения протяжки (отжим) и ее частоты колебания до 10000 Гц (вибрации). Погрешность измерения установки ±3Гц и ± 0,5 мкм. Входным данными для ЭВМ являлся модулированный суммарный сигнал с частотой в два раза выше. Модуляция сигнала необходима для согласования аппаратуры. Выходными данными были амплитудно-частотная характеристика (рисунок 8.7) и спектр частот (рисунок 8.8.) получаемые непосредственно на ЭВМ, что позволяет обрабатывать и сохранять данные непосредственно на ЭВМ. Определение амплитудно-частотного характеристики АЧХ стало возможным обработкой системой звукового редактора на ЭВМ в роли осциллографа. В ходе экспериментов производилось выявление источников вибрации и анализ их АЧХ, путем изменения настроек, режимов. Эксперименты проводились на различных режимах. При шлифовании 60-100% глубины профиля протяжки.

Анализ полученных данных

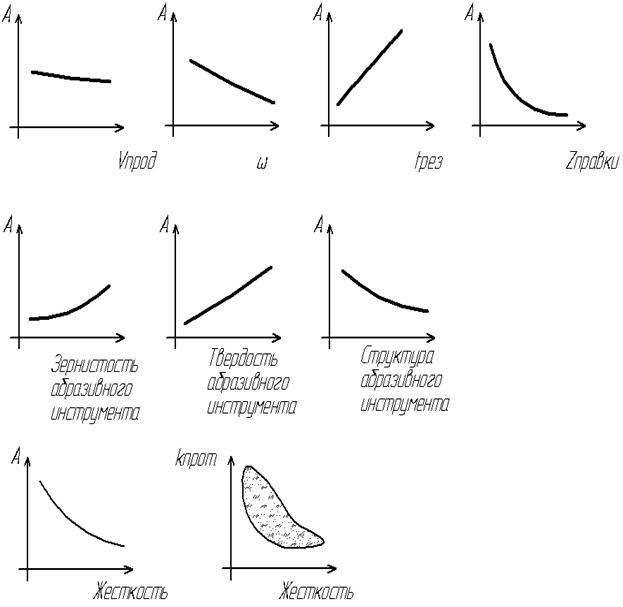

Для исследования закономерностей возникновения вибраций при шлифовании были проведены исследования закономерностей изменения АЧХ при изменении режимов.

Пример:

Протяжка с эвольвентным профилем (рисунок 8.9.), основные размеры: L-800мм; tсреднее -12 мм;dmin-12мм; T1-1.5 мм;T2-1.2 мм;T3-0.85 мм;H-3 мм;h-1.25мм;

Измерения АЧХ проводились поочередно изменяя параметры режимов, характеристики абразивного инструмента и частоты правки, а также жесткости системы. Измерение АЧХ при изменении частоты вращения абразивного инструмента и скорости продольной подачи приведены в таблица.8.1.

Таблица 8.1. Частоты вибраций при обработке протяжки на разных режимах

| № эксперимента | Экстремумы спектра, Т, Гц. | Амплитуда,A,мм. Max значение | ||

| Режимы | ||||

| ω,мин-1 v,м/сек | Vгл. движ., м/мин | |||

| 1.1. | 2000, 15,7 | 56,111,166,1314,1978,3960,5258,5920,7900 | 0,18 | |

| 27,54,80,107,1314,1978,3960,5258,5920,7900 | 0,23 | |||

| 28,42,55,1314,1978,3960,5258,5920,7900 | 0,54 | |||

| 21,35,1314,1978,3960,5258,5920,7900 | 0,9 | |||

| 1.2. | 21,35,1314,3960,5258,5920,7900 | 0,9 | ||

| 21,35,1314,2985,5258,5954,8930 | 0,74 | |||

| 21,35,1314,3922,5258,7854 | 1,1 | |||

| 2.1. | 3000, 23,5 | 56,111,166,1314,2985,5258,5954,8930 | 0,17 | |

| 27,54,80,1314,2985,5258,5954,8930 | 0,20 | |||

| 28,42,55,1314,2985,5258,5954,8930 | 0,52 | |||

| 21,35,1314,2985,5258,5954,8930 | 0,74 | |||

| 2.2. | 28,42,55,1314,1978,3960,5258,5920,7900 | 0,54 | ||

| 28,42,55,1314,2985,5258,5954,8930 | 0,52 | |||

| 28,42,55,1314,3922,5258,7854 | 0,48 | |||

| 3.1. | 4000, 31,4 | 56,111,166,1314,3922,5258,7854 | 0,1 | |

| 27,54,80,1314,3922,5258,7854 | 0,18 | |||

| 28,42,55,1314,3922,5258,7854 | 0,48 | |||

| 21,35,1314,3922,5258,7854 | 0,69 | |||

| 3.2. | 27,54,80,107,1314,1978,3960,5258,5920,7900 | 0,23 | ||

| 27,54,80,107,1314,2985,5258,5954,8930 | 0,20 | |||

| 27,54,80,107,1314,3922,5258,7854 | 0,18 |

|

|

|

Для других экспериментов приведены обобщенные графики рисунок.8.10.

Частоты: 1314Гц. и 5258 Гц. возникали во всех экспериментов для данной протяжки, указывая на то, что эти частоты зависят ее от конструкции и материала.

Частоты до 200 Гц. изменялись от скорости продольного взаимоперемещения протяжки и абразивного круга, свидетельствуя о их взаимосвязи с конструкцией протяжки.

Остальные частоты зависели от частоты вращения абразивного круга и состояния рабочей поверхности.

Тарировку установки проводили статическим нагружением протяжки и сопоставляя ее с теоретическими расчетами для оценки адекватности.

Рисунок 8.11. Тарировка установки.

Теоретически прогиб рассчитывается по формуле

, (8.9)

, (8.9)

где

l-длина протяжки,

а,b- расстояние от опор.

Сопоставление прогиба оси протяжки, полученный экспериментальным способом и теоретическим, показало расхождение полученных данных в пределах 18%. Причиной такой расходимости является непостоянство сил в процессе шлифования и погрешности обработки результатов из-за внутренних ошибок программ и аппаратной части.

В результате исследований установлено, что в процессе шлифования нежестких деталей, а именно протяжек возникают вынужденные колебания. На амплитуду колебаний в основном влияет абразивный круг, периодическая поверхность протяжки и режимы резания. Основным источником является абразивный инструмент, процесс резания которым в силу своих особенностей непостоянен. Изменение амплитуды вибраций вызвано изменением состоянием круга. Подтверждением систематического нарастания амплитуды вибраций является появление гранности (волнистости) на шлифуемой поверхности к концу периода стойкости. Исследования колебательного процесса при шлифовании, показали, что амплитуда колебаний изменяется за период стойкости. Зависимость амплитуды вибраций от изменения состояния круга за период его стойкости имеет довольно устойчивый характер. Поэтому следует ограничивать допустимую степень затупления круга заранее установленной величиной амплитуды вибраций.

|

|

|

Неоднородность характеристик участков рабочего профиля (неоднородные включения) (рисунок 8.13) и пятна «засаливания» (рисунок 8.13)Так как круг имеет неоднородное строение. В процессе шлифования, изменяет свою форму и состояние рабочей поверхности неодинаково по периметру. Таким образом, круг работает не всей периферией, а участками. В последствие эти участки «засаливаются» в первую очередь. Некоторые отечественные круги имели участки с отличающимися характеристиками от паспортных данных. По данным, полученным на абразивные предприятиях городов Кургана и Челябинска причиной этого является устаревшая технология и оборудование.

Неоднородность характеристик участков рабочего профиля (неоднородные включения) (рисунок 8.13) и пятна «засаливания» (рисунок 8.13)Так как круг имеет неоднородное строение. В процессе шлифования, изменяет свою форму и состояние рабочей поверхности неодинаково по периметру. Таким образом, круг работает не всей периферией, а участками. В последствие эти участки «засаливаются» в первую очередь. Некоторые отечественные круги имели участки с отличающимися характеристиками от паспортных данных. По данным, полученным на абразивные предприятиях городов Кургана и Челябинска причиной этого является устаревшая технология и оборудование.

Экстремумы спектра АЧХ показали кратность их с частотой вращения круга и количеством пятен засаливания (рисунок 8.13.).

Появление пятен «засаливания» сопровождалось лавинообразным увеличением вибрациям. Неоднородность абразивного круга приводило к прерывистому засаливанию.

Сначала появлялись редкие небольшие пятна «засаливания».

|

Далее количество пятен увеличивалось.

|

Пятна увеличивались в размере и сливались в сплошную полосу по периметру.

|

|

|

| |||

|

Периодическая поверхность протяжки и режимы резания. Скорость продольного перемещения и шаг зубьев протяжки образовывали свои частоты колебаний.

Избавиться от установленных источников вибраций, пока не возможно и задача заключается в их минимизации. Однако наличие экспериментальных данных (частотных характеристик, форм колебаний упругой системы на собственных частотах), полученных для данного варианта позволяет при разработке расчетной схемы сделать ряд обоснованных упрощений и существенно сократить в дальнейшем объем расчетных работ.

|

|

|