|

Часть II. Цели и задачи курса.

|

|

|

|

Часть I. Тенденции потребления минеральных ресурсов. Экологические

Проблемы горного производства.

Рост потребности мировой экономики в минеральных ресурсах.

Воздействие открытых горных работ на окружающую среду.

Контроль общества и государственных органов за вредным воздействием предприятий на окружающую среду.

Повышения эффективности производства за счет снижения расхода ресурсов при добыче полезных ископаемых.

Часть II. Цели и задачи курса.

1) Требования к подготовке специалистов.

2) Резервы повышения эффективности производства.

3) Цель изучения дисциплины.

4) Задачи изучения дисциплины.

I. Тенденции потребления минеральных ресурсов. Экологические

Проблемы горного производства.

Рост потребности мировой экономики в минеральных ресурсах.

- Общий рост потребности в минеральных ресурсах, причины.

- Положение Казахстана относительно растущих рынков потребления: Китай, Россия, Иран, Индия.

- Открытие новых предприятий в регионе: Шаймерденское, Варваринское, Шевченковское, Южно-Сарбайское.

Масштабы воздействия открытых горных работ на окружающую среду.

Параметры современных карьеров, производственные показатели, объемы отвалов, площади отвалов.

Возрастание стоимости земель, продуктов питание, проблема продовольственной безопасности.

Возрастание контроля общества и государственных органов за эффективностью производства, снижению вредного воздействия предприятий на окружающую среду.

- Законодательство и ограничения на деятельность предприятий из-за вредного воздействия на окружающую среду.

- Ограничения по площади земельного отвода для предприятий.

|

|

|

- Возрастание рентной платы за землю в странах СНГ, Казахстане.

Актуальность повышения эффективности производства за счет снижения расхода ресурсов при добыче полезных ископаемых.

- Структура затрат на производство.

- Рост рентной платы и стоимости природных ресурсов: вода, земля, воздух.

- Переход на новые ресурсосберегающие технологии как альтернатива затратному производству.

Литература:[1, 2, 5, 9]

Часть II. Цели и задачи курса.

1) Рост требований к уровню подготовки специалистов в области горного дела. Это обусловлено увеличением сложности разработки месторождений полезных ископаемых с увеличением глубины ведения горных работ, вовлечения в разработку месторождений с глубоким залеганием полезного ископаемого, возрастанием единичной мощности горного оборудования, его сложности и стоимости.

Повышение требования к защите окружающей от вредного воздействия открытых горных работ.

2) Актуальность повышения эффективности горных работ.

Резервы повышения эффективности открытых горных работ связаны с применением ресурсосберегающих и малоотходных технологий.

3) Целью изучения дисциплины является подготовка бакалавров горного дела владеющих принципами разработки ресурсосберегающих технологий, способных в практике работы конкретных горных предприятий установить резервы снижения затрат на производство за счет снижения расхода ресурсов и объема отходов основных производств.

4) Задачи изучения дисциплины.

В процессе изучения дисциплины студенты изучают следующие вопросы, методы и способы решения задач:

- виды ресурсов используемых при работе карьеров;

- масштабы воздействия открытых горных крутых работ на окружающую среду;

- проблемы перехода к ресурсосберегающим и малоотходным технологиям;

- снижение потерь и разубоживания полезного ископаемого и стабилизация его качества;

|

|

|

- увеличение комплексности и полноты переработки полезного ископаемого на пунктах переработки;

- повторная открытая разработка месторождений;

- разработка техногенных месторождений;

- использование отходов для внутренних нужд предприятий;

- складирование временно неиспользуемого минерального сырья;

- охрана и рациональное использовании земельных и водных ресурсов.

Для изучения курса студентам необходимо знать полные курсы геологических дисциплин, физики горных пород, гидрогеологии и инженерной геологии, горной квалиметрии и стабилизации качества руды к карьере, процессы ОГР, технология ОГР, основы аэрологии горных предприятий.

Знания дисциплины «Ресурсосберегающие и малоотходные технологии» необходимы при изучении курса «Проектирование карьеров», «Проектирование развития карьера», прохождении преддипломной практики и выполнения дипломного проекта (работы).

Литература: [1, 2, 6, 7, 8, 11]

Лекция № 2. Тема: Вещественный обмен между карьером и окружающей средой.

Плана лекции:

1) Вещественный обмен горного предприятия с окружающей средой.

2) Виды ресурсов используемых при работе карьера.

3) Природные ресурсы.

4) Материальные ресурсы.

1) Характер вещественно обмена горного предприятия с окружающей средой:

- потребление воды, воздуха минеральных и материальных ресурсов;

- выделение твердых отходов, жидких стоков, вредных газов.

2) Виды ресурсов используемых при работе карьера.

В процессе производства горные предприятия используют разные виды ресурсов, большинство которых является не восполнимими.

3) Природные ресурсы:

- минеральные ресурсы недр (полезные ископаемые, вскрышные породы);

Полезные ископаемые как невосполнимые ресурсы. Некондиционные полезные ископаемые и вскрышные породы как перспективные минеральные ресурсы.

- земельные ресурсы;

Актуальность проблема обеспечения общества продуктами питания. Площади земельных отводов горных предприятий. Расположение объектов генерального плана на малоценных землях. Рекультивация территории горного отвода предприятия.

- ресурсы водно-воздушного бассейна;

Недостаток воды в Казахстане, перспективы снижения стока чистой воды. Резерв – подземные месторождения воды. Проблема загрязнения подземных месторождений воды.

|

|

|

- флора и фауна;

Роль флоры и фауны в бюджете государств мира, Казахстана

Ценность ресурсов флоры и фауны. Ресурсы флоры и фауны Казахстана, их значение для экономики. Уязвимость ресурсов флоры и фауны при ведении горных работ.

- природный ландшафт (как объект туризма и фактор климатического и гидрогеологического воздействия на природу).

Ценность ландшафта, как объекта туризма, культурных и исторических памятников. Ландшафтные ресурсы Казахстана и их уязвимость.

4) Материальные ресурсы, потребляемые в процессе производства:

- материальные ресурсы (основные фонды, топливо, энергия, материалы, запчасти);

- финансовые ресурсы (капитальные затраты, текущие расходы).

- трудовые ресурсы (труд исследователей, проектировщиков, ИТР, служащих, рабочих)

Литература: [6, 7]

Лекция № 3. Тема: Малоотходные технологии. (Продолжительность лекции – 2 часа).

План лекции:

1) Полное извлечение и использование компонентов горных пород.

2)Утилизация отходов горных предприятий.

3) Направления утилизации:

4) Проблемы перехода к ресурсосберегающим и малоотходным

технологиям.

5) Комплексное использование минеральных ресурсов недр.

6) Организационные причины ограниченности КИМР.

7) Технологические решения по сохранению природных ресурсов.

1) Полное извлечение и использование компонентов горных пород.

В рамки этого направления вписываются следующие меры:

- Снижение потерь и разубоживание полезного ископаемого;

- Стабилизация качества полезного ископаемого, поступающего на пункт переработки (внутризабойное и межзабойное усреднение полезного ископаемого, усреднение в складах);

- Увеличение комплексности и полноты извлечения полезных компонентов из полезного ископаемого обогатительными средствами;

- Выемка запасов, оставляемых при первичной подземной разработке (повторная открытая разработка месторождения);

- Переработка пород и бедных руд старых отвалов, лежалых хвостов обогащения (открытая разработка т. н техногенных месторождений);

|

|

|

- Снижение некондиционных высокозольных углей по специальной технологии.

2) Утилизация отходов горных предприятий.

После реализации мер первого направления остаются отходы в виде «пустых» пород (не содержащих, как считается сегодня, полезных компонентов), некондиционных полезных ископаемых (содержащих полезные компоненты в недопустимо низком, с позиции современной технологии извлечения, количестве) и отходов переработки полезных ископаемых (где полезные компоненты после переработки остались в таких количествах, составе и форме, которые не поддаются пока экономически эффективному извлечению или использованию).

Следующая задача, следовательно, заключается в возможно более полном полезном использовании – утилизации отходов горно-обогатительного производства; в этом суть второго направления.

Основным признаком перехода предприятия на малоотходные технологии является снижение объема отходов производства.

Признаки перехода предприятия на малоотходные технологии:

- сокращение объема вскрыши, отправляемой на внешние отвалы. Вскрышные породы являются основным видом отходов по объемным показателям. На крупных предприятиях отходы (вскрышные породы) составляют десятки млн. м3/г, а доля в объеме отработанной горной массы от десятков до 99 % (последняя цифра характерна для предприятий по добыче цветных и благородных металлов).

- сокращение объема хвостов обогащения, отправляемых на хвостохранилища. Объем хвостов обогащения так же доходит до 99 % от поступающей на обогащение сырой руды.

3) Направления утилизации:

Существуют следующие пути утилизации отходов:

- Использование отходов для внутренних нужд предприятия (подсыпка автодорог шлаком и щебнем, изготовленным хозспособом; изготовление шлакоблоков для собственного строительства, отсыпка различных насыпей и площадок, использование для пригрузки откосов бортов и др.);

- Производство строительных материалов и промышленных изделий с продажей продукции внешним потребителям;

- Использование в сельском хозяйстве (производство известняковой муки, удобрений; использование отходов для улучшения структуры почв и т.д.);

- Использование в качестве земляных масс (засыпка естественных выемок на земной поверхности, создание горизонтальных площадок многоцелевого назначения, строительство ограждающих дамб, отсыпка земляного полотна для транспортных коммуникаций, использование в качестве подпочвенного слоя при рекультивации; засыпка выработанного пространства карьеров и шахтных провалов);

|

|

|

- Использование в качестве закладочного материала при подземной и повторной открытой разработках.

4) Проблемы перехода к ресурсосберегающим и малоотходным

технологиям:

- Отсутствие технологии по переработки отходов горного предприятия. Это относится к породам, которые обычно расположены на значительных глубинах. Примеры: (Скарны как основа новых вяжущих веществ)

- Низкая потребительская стоимость вскрышных пород. Причиной является достаточная распространенность во всех регионах.

- Отсутствие специализированных отвалов вскрышных пород. Проблема связана с отсутствием материальной заинтересованности работников, поскольку в значительной степени обусловлена организационными причинами. Примеры: Кривой Рог – попытка получить раздельные отвалы)

- Необходимость инвестиций в переработку отходов. Фактически необходимы капитальные затраты на новое производство при бросовой цене сырья. Проблема успешно решается при выходе предприятия на стабильную работу с получением прибыли и погашении кредитов на его строительство.

- Неустойчивость экономики как препятствие для обеспечения сбыта продуктов переработки отходов. Стабильность рынка потребителей является необходимым условием инвестиций в производство и сбыта продукции. Примеры (Куржункульский карьер – переработка чиганской глины, Хромтау – завод керамических изделий на базе магнезита).

5) Комплексное использование минеральных ресурсов недр.

Важное место в ресурсосбережении на карьерах занимает комплексное и рациональное использование минеральных ресурсов недр. Задачи заключаются в том, чтобы максимально использовать в общественно полезных целях все то, что извлекается из недр при разработке месторождения. Тем самым будет сокращен объем т.н. «пустых» пород, идущих в отходы.

6) Организационные причины ограниченности КИМР.

До недавнего времени решение указанной задачи сдерживалось ведомственной разобщенностью горных предприятий, когда централизованные средства отпускались лишь на развитие основного производства, определяющего профиль данного предприятия. С переходом на рыночную экономику негативное влияние этого фактора будет ослабевать.

Расширение самостоятельности предприятия, рост заинтересованности и коллективов в результатах общего труда будут способствовать улучшению использования и производственных ресурсов, в первую очередь, оборудования и энергии.

7) Технологические решения по сохранению природных ресурсов.

Полному размещению пустых пород в выработанном пространстве карьера и тем самым уменьшению площади земель, отводимой под отвалы, препятствует характерное для отечественных месторождений наклонное и крутопадающее залегание толщи полезного ископаемого. При использовании традиционной технологии разработки месторождения выработанное пространство (дно карьера), пригодное для внутрикарьерного складирования вскрыши, появляется здесь только к концу разработки. В этих условиях для создания площадей под внутренние отвалы необходимы новые технологические решения (см. ниже).

Литература: [7, 8, 11]

Лекция № 4. Тема: Снижение потерь и разубоживания полезного

ископаемого.

План лекции:

1) Объемы потерь и разубоживания полезного ископаемого.

2) Виды потерь: количественные, качественные.

3) Место образования потерь и разубоживания полезного ископаемого в карьере.

4) Связь между затратами на отработку и величиной потерь и

разубоживания.

5) Влияние технологии на величину потерь и разубоживания ПИ.

6) Ресурсосберегающие технологии буро-взрывных работ.

7) Ресурсосберегающие технологии выемочно-погрузочных работ универсальным оборудованием, роторными экскаваторами и прямыми мехлопатами.

1) Объемы потерь и разубоживания полезного ископаемого.

Потери полезных ископаемых разделяются на количественные и качественные. Количественные потери – это часть запасов кондиционного полезного ископаемого, заведомо оставленных в недрах, а также потерянных при ведении горных работ в карьере.

2) Виды потерь: количественные, качественные.

Качественные потери (разубоживание) – снижение содержания полезных компонентов в добытом полезном ископаемом по сравнению с содержанием их массиве.

Потери полезных ископаемых делят также на общекарьерные и эксплуатационные. К общекарьерным относятся потери в охранных, барьерных и других целиках, под транспортными бермами и траншеями, т.е. в тех участках карьерного поля которые проектом к разработке не предусмотрены. К эксплуатационным относятся потери кондиционного полезного ископаемого, происходящее в процессе его добычи и зависящие от принятой технологии и организации горных работ.

Количественные потери по месту их образования подразделяются на потери непосредственно в массиве и потери отбитого полезного ископаемого. В первом случае потери возникают при отработке лежачего и висячего боков залежи, при геологических нарушениях, на флангах месторождения. Потери отбитого кондиционного полезного ископаемого имеют место при селективной выемке, а также в местах его погрузки, разгрузки и складывания.

3) Место образования потерь и разубоживания полезного ископаемого в карьере.

Общекарьерные потери. Эксплуатационные потери.

Классификация потерь и разубоживания полезного ископаемого по месту и времени образования.

Количественные потери делятся по месту образования на потери в массиве (при отработке контактов залежи), потери отбитого полезного ископаемого (при селективной выемке и местах погрузки, перегрузки).

4) Связь между затратами на отработку и величиной потерь и

разубоживания.

При добычных работах часть породы или некондиционного полезного ископаемого отгружается вместе с полезным ископаемым, что приводит к снижению качества отгружаемого минерального сырья, то есть к качественным потерям. Те и другие потери чаще всего образуются на контактах залежь вмещающие породы.

Уровень потерь тесно связан с величиной затрат на добычу и переработку полезного ископаемого. Реализация мер по снижению потерь приводит к увеличению затрат на добычу полезного ископаемого, но уменьшает затраты на его переработку. Если примешиваемые при добыче вмещающие породы по составу и свойствам таковы, что легко выделяются в хвосты обогащения, то может оказаться целесообразным увеличить разубоживание, сократив при этом затраты на добычные работы, суммарные затраты на получение конечного продукта (металла, концентрата), могут в итоге снизиться. Граница технологически и экономически целесообразного снижения потерь за счет уменьшения разубоживания, в каждом конкретном случае различна и определяется путем технико-экономического сопоставления возможных вариантов технологии работ в приконтакнных зонах. Существует оптимальный уровень количественных и качественных потерь полезного ископаемого, при котором величина совокупного чистого дохода (прибыли) на I тону подлежащих отработке запасов кондиционного полезного ископаемого будет наибольшей.

Учет потерь и разубоживания обязателен для всех горнодобывающих пре предприятий. Он служит для оценки качества горных работ и контроля за правильным извлечением полезных ископаемых из недр.

5) Влияние технологии на величину потерь и разубоживания ПИ.

Величина эксплуатационных количественных и качественных потерь полезного ископаемого во многом определяется принятой технологией и организацией горных работ при разработке сложных забоев. При этом возможны два технологических подхода: разработка сложных забоев осуществляется либо при совместном рыхлении пород забоя последующей раздельной выемкой по типам пород, либо при раздельном рыхлении пород в забое по типам с последующей валовой выемкой. Выбор того или иного подхода определяется конкретными условиями разработки.

Наиболее распространено совместное взрывное рыхление пород в блоке. Ниже рассматриваются особенности БВР в этом случае при разработке угольных и рудных месторождений.

При открытой угледобычи наибольшие потери угля происходят при разработке сложных и маломощных угольных пластов. На месторождениях с крепкими вмещающими породами в зонах залегания этих пластов решающее влияние на уровень потерь оказывает технология рыхления пород перед выемкой. Буровзрывные работы здесь должны вестись с таким расчетом, чтобы или не допускать разрушения пластов взрывом, или сделать эти разрушения минимальными. Параметры БВР должны быть такими, чтобы не допустить дробящего действия зарядов на пласт и исключить сдвиговые деформации пласта, и в то же время обеспечить качественное дробление вмещающих пород.

6) Ресурсосберегающие технологии буро-взрывных работ.

6.1 Возрастания потерь и разубоживания полезного ископаемого в процессе подготовки пород к выемке.

Задача сохранения структуры пласта при взрывании вмещающих пород и залежи полезного ископаемого.

Для качественного дробления вскрышных пород без нарушения целостного угольного пласта в этих условиях применяют:

- Наклонные скважины с углами, равными или близкими к падению пласта;

- Специальные схемы инициирования зарядов ВВ с направлением отбойки бойки от пласта в сторону массива вскрышных пород;

- Рассредоточенные заряды ВВ, позволяющие равномерно распределить ВВ в массиве и снизить воздействие взрыва на угольный пласт;

- Взрывание на не неподобранный забой с шириной подборной стенки в пределах 1-2 линий сопротивления по подошве уступа.

6.2 Параметры ресурсосберегающей технологии буро-взрывных работ при подготовке в выемке угля и вмещающих пород.

Сущность схем обуривания блока заключается в оконтуривании пласта в пределах блока системой скважин, расположенных на некотором удалении от пласта, и размещении остальных скважин в блоке для обеспечения качественного дробления массива вскрышных пород. Расстояние оконтуривающих пласт скважин от кровли и почвы пласта должно равняться радиусу зоны дробления. При этом нарушений угольного пласта не происходит. Конкретные схемы обривания блоков определяется пространственным размещением угольного пласта в пределах блока.

Результаты взрывания во многом зависит от правильности разбивки скважин на блоке и точности выполнения проекта оборудования. Перед выносом проекта в натуру следует провести тщательную зачистку блока для выявления контуров пластов. Разбивка начинается с вынесения оконтуривающих пласты скважин. При бурении угол наклона скважин должен применятся равным или близким к углу падения пластов в соответствии с возможностями бурового станка.

Схема инициирования зарядов ВВ устанавливается с учетом сохранения пласта от сдвиговых деформаций. Как правило, оконтуривающие скважины взрываются в последних сериях. Притом независимо от положения пласта в пространстве в первую очередь из оконтуривающих пласт скважин взрывают скважины, пробуренные со стороны почвы пласта, а после, с определенным интервалом, - скважины со стороны кровли пласта. Такая очередность взрывания обеспечивает минимальный опрокидывающий момент, действующий на пласт при взрыве. При наличии в блоке двух сближенных пластов в первую серию взрываются скважины междупластья. В дальнейшем порядке взрывания соответствует схемам инициирования зарядов при одном пласте.

6.3 Параметры ресурсосберегающей технологии буро-взрывных работ при подготовке в выемке рудных залежей и вмещающих пород.

При открытой разработке рудных месторождений часты ситуации, когда рудные тела имеют неправильную форму и непостоянные элементы залегания в пределах взрывного блока. В этих условиях при совместном рыхлении горных пород в блоке стремятся избежать перемешивание разнородных слоев в процессе взрывания и сохранить естественную структуру массива.

Наименьшему перемешиванию с породой подвержен рудный слой, расположенный в нижней части уступа. Такой же эффект достигается и при взрывании в зажиме. Наряду с более равномерным дроблением массива взрывание в зажиме приводит к минимальному сдвижению слоев, благодаря чему в максимальной степени сохраняются первичные контакты рудных слоев с вмещающими породами и создаются благоприятные условия для селективной выемки. Некоторое увеличение удельного расхода ВВ при взрывании в зажиме (на 15-25 %) компенсируется, как правило, снижением потерь и разубоживание руды.

Наименьшее перемешивание слоев в процессе взрывания наблюдается также при применении многорядного короткозамедленного взрывания скважин. Его применяют при небольших углах наклона, контакта руда-порода: экскавация развала взорванной горной массы в этом случае может вестись послойно.

В некоторых случаях для уменьшения смешивания пород при взрыве применяют их взрыворазделение. Оно осуществляется за счет специальной конструкции заряда ВВ в скважине, благодаря чему достигается выброс части пород уступа в периферийную часть развала и нормальное рыхление оставшихся пород. Взрыворазделение облегчает селективную отработку развала и способствует снижению потерь и разубоживание полезного ископаемого.

Реже встречается на практике разделенное рыхление в виде равномерного взрывания разнотипных полезных ископаемых или полезного ископаемого и пустой породы. После взрывания одной разновидности полезного ископаемого другая ее разновидность или порода взрываются только после полной отгрузки рудной разновидности от первого взрыва. Здесь разделение полезного ископаемого и породы происходит в процессе взрывных работ, а потому часто отпадает необходимость в селективной выемке.

7) Ресурсосберегающие технологии выемочно-погрузочных работ универсальным оборудованием, роторными экскаваторами и прямыми мехлопатами.

7.1 Снижение потерь и разубоживания при отработке контактов залежей.

Селективная выемка. Виды селективной выемки.

Конкретные технологически схемы селективной выемке весьма разнообразны и определяются типом сложного забоя, применяемым выемочным оборудованием и видом транспорта. В данном пособии рассмотрены наиболее распространенные схемы.

Схема селективной выемке маломощных крутых и наклонных угольных пластов определяется положением пластов контуров заходки. При погрузке пород в средства железнодорожного транспорта в этих случаях нашли применение схемы с частичным складирование части пород внутри заходки. Одна из возможных схем приведена на рис. 2.2. в [6]. Экскаватор устанавливается как можно ближе к железнодорожному пути, отрабатывая забой узкой заходкой. При этом уголь (I) отгружается прямо в думпкары, а часть вскрыши (2) складируется в нутрии заходки (2’) у откоса уступа. После вычерпывания горной массы из узкой заходки на величину максимального радиуса черпания экскаватор отходит назад и отгружает вскрышные породы из навала (2’) и из оставшейся части заходки (3).

7.2 Технология отработки контактов универсальным оборудованием (бульдозер, погрузчик, скрепер).

При отработке сложного забоя с залеганием угольного пласта под углом до 30º может быть использована схема с подработкой верхней (породной) части бульдозера (рис. 2.3.) в [6]. Ширина заходки по целику выбирается из расчета, чтобы с учетом образующегося навала общая ширина заходки равнялась ее нормальной ширине.Отработку забоя ведут с погрузкой угля в железнодорожные вагоны и с укладкой породы в штабель, расположенный в нутрии заходки сзади экскаватора. Отгрузка пороты из штабеля производится при обратном ходе экскаватора.

7.3 Технологические ресурсосберегающие схемы отработки неоднородных забоев роторными экскаваторами.

В относительно простых условиях селективная выемка осуществляется за счет определенного комбинирования стружек (рис. 2.4) в [6]. Порядок отработки забоя, показанный на рис. 2.4, а в [6], рационален при пологом залегании плотов (с углами падения до 20º). При этом горная масса из этапов I и 4 отгружается как вскрыша, а из остальных этапов – как полезное ископаемое. В случае наклонного залегания (под углами 20º - 40º) порядок отработке забоя меняется, как показана на рис. 2.4 б в [6], здесь горная масса из этапов 3, 4, 5, 9 и 10 отгружается как вскрыша.

При более крутых (свыше 40º) углах падения пластов находят применение схемы селективной выемке с несколькими проходами экскаватора вдоль фронта работ приделах заходки (рис. 2.5.) в [6], схемы применимы при мощности отдельно вынимаемых пластов угля и породных прослойках не менее 2-3 м. В процессе выемке экскаватор формирует откоску ступа под углом падения пластов. Ширина отдельно вынимаемой полосы применяется равной мощности отдельно вынимаемого слоя, отработку его ведут комбинированными стружками.

7.4 Технологические ресурсосберегающие схемы отработки неоднородных забоев прямыми мехлопатами.

На рудных карьерах при разработке скальных пород одноковшовыми экскаваторами селективная выемка из сложных забоев значительно осложняется из-за нарушения структуры массива при взрывании. Это затрудняет использование данных опробования и первичной геолого-маршейдерской документации, ведет к дополнительному перемешиванию полезного ископаемого с вмещающими породами. При отработке таких забоев потери и разубоживание руды возрастает, увеличивается выход некондиционного полезного ископаемого.

В ряде случаев раздельную отработку сложных забоев можно осуществить при простой селективной выемке. На рис. 2.6, а в [6] показана схема, при которой разделение пород по типам ведется путем варьирования ширины заходки. В зависимости от пространственного размещения контактов в развале ширина заходки по фронту работ может изменятся. При погрузки пород в автомобильный транспорт такая схема не усложняет горные работы. При использовании железнодорожного транспорта уменьшение ширины заходок приведет к увеличению их числа и соответственно объема путеперекладочных работ.

При прохождении контакта по высоте развала возможно применение схемы постой селективной выемке со ступенчатым способом экскавации (рис. 2.6, б в [6]).

Более распространенной на рудных карьерах является сложная селективная выемка, при которой не удается отработать забой простыми (однородными) заходками. Если высота забоя не превышает высоту черпания экскаватора, то селективную выемку слоев ведет высоту черпания экскаватора, то селективную выемку слоев ведут при определенной последовательности отработки забоя (рис. 2.7 в [6]). В случае селективной отработки высоких забоев применяют схемы с управляемым оборудованием.

При селективной выемке горной массы производительность - погрузочного оборудования зависит от структуры забоя и квалификации машиниста. Чем сложнее забой, тем больше времени требуется на подготовку горной массы к отгрузки. Затраты времени вызываются дополнительными подъездами и отъездами оборудования, за чисткой забоя обособленной выемкой и погрузкой различных типов и сортов полезного ископаемого, временным складированием их в забои. По данным Ф.Г. Грачева, это время составляет на рудных карьерах от 22 до 67% от времени погрузки. По наблюдениям на карьере Джанатас время погрузки автосамосвала при селективной выемки увеличивается на 28-33 %, а сменная производительность экскаватора снижается на 28-30%. Производительность экскаватора при селективной выемки во многом зависит от организации работ в забои, здесь желательно максимально совмещать подготовку забоя современен отсутствия транспорта и обмена составов. В среднем производительность экскаваторов снижается при простой селективной выемке на 15-25%, а при сложной на 30-35 и более.

Величина количественных и качественных потерь полезного ископаемого при отработке сложных забоев зависит от вместимости ковша используемого экскаватора. Так для условий центрального Кусбасса с увеличением вместимости ковша экскаватора с 4-5 до 8 м3 потери увеличиваются на 14-15% при разработке маломощных пластов и на 11-12% на пластах средней мощности. Поэтому на добычных работах, особенно при отброски сложноструктурных залежей, принимают экскаваторы с меньшей вместимостью ковша, чем на вскрышных работах.

Механически лопаты не обеспечивают качественной селективной выемки в сложных условиях. Большие возможности в этих условиях имеют прямые и обратные гидравлические лопаты, которые благодаря поворотности ковша и другой траектории его движения могут отрабатывать забои различной конфигурации. На ряде зарубежных карьеров находят применение машины для тонкослоевой выемке.

Наиболее легко селективная разработка сложных забоев достигается при использовании автотранспорта как за счет погрузки разнокачественной горной массы в разные автосамосвалы непосредственно из-за боя без промежуточного складирования, так и благодаря удобству изменения параметров экскаваторных забоев и заходок. При железнодорожном транспорте раздельная добыча полезного ископаемого часто связана с дополнительным штабелированием горной массы по типам и сортам в при забойном пространстве, увеличением времени погрузки составов за счет необходимости набора большого объема однородной массы, расформированием составов или сокращением их полезной массы.

Литература: [1, 2, 3, 10]

Лекция № 5. Тема: Стабилизация качества полезного ископаемого, связь с ресурсосбережением.

План лекции:

1) Эффективность стабилизации качества полезного ископаемого.

2) Влияние стабильных показателей полезного ископаемого на эффективность его использования.

3) Методы стабилизации качества полезного ископаемого.

4) Показатели стабилизации качества полезного ископаемого.

1) Технологическая и экономическая эффективность стабилизации качества полезного ископаемого.

Технологические процессы прямого использования и переработки полезных ископаемых (сжигание, коксование перегонка угля, обогащение руд, выплавка металла и т.д) настраиваются на средний качественный состав поступающего сырью. Любые, и особенно резки отклонения состава от средних значений отрицательно сказываются на работе потребляющих и перерабатывающих предприятий. Это вызвано тем, что например, при обогащении руд с содержанием полезного компонента выше среднего уровня увеличиваются его потери в хвостах и расход реагентов; при обратном отклонении падает производительность обогатительного оборудования по концентрату, снижается коэффициент извлечения.

2) Влияние стабильных показателей полезного ископаемого на технологическую и экономическую эффективность его использования при обогащении и переработке.

Под стабилизацией качества полезных ископаемых понимается комплекс технологических и организационных мероприятий по обеспечению постоянства (однородности) химического состава и технологических свойств сырья (гранулометрического состава, текстуры, крепости и т.д) в определенном его объеме (часовая, сменная, суточная добыча, объем вагона, состава, маршрута и т.д).

Стабилизация качество добытых полезных ископаемых может дать значительный эффект. Например, уменьшение колебания железа в рудной шахте всего лишь на 1% дает прирост производительности доменных печей на 4-6%, позволяет уменьшить расход кокса на 3% и известняка на 6-8%. При переработке стабильных по качеству руд цветных металлов можно увеличить извлечение металлов в концентрат: для свинцовых руд на 6-10%, медных на 10-15%. Значительно улучшаются показатели работы электростанций при сжигании однородных по составу углей, показатели металлургических заводов при выправлении металлов из однородных руд и т.д. Поэтому обеспечение стабильности добываемого полезного ископаемого является одним из основных промышленных требований к его качеству.

3) Методы стабилизации качества полезного ископаемого.

Дозирование и смешивание.

Стабилизация качества достигается путем усреднения, которое в общем виде состоит из операций дозирования и смешивания. Дозирование обеспечивает плановое значение регулируемого признака путем соединения разнородней массы в определенных пропорциях, а смешивание - пространственное перераспределение его. Каждая из этих операций в отдельности и в комбинации одна с другой выполняется в процессе добычи работ, при подготовке и переработке сырья.

Стабилизация качества полезных ископаемых является многостадийным процессом и включает в себя следующие виды (стадии) усреднения:

- внутризабойное усреднение;

- внутрикарьерное (межзабойное) усреднение;

- усреднение на промежуточных складах;

- усреднение в приемных и отгрузочных бункерах перерабатывающих предприятий;

- штабельное усреднение на фабриках, заводах, электростанциях;

- усреднение измельченного продукта в специальных емкостях или смесителях.

Первые три вида усреднения ведутся на карьере и им уделяется основное внимание. Однако следует учитывать, что если в карьере не удается добиться необходимой степени усреднения из-за значительной изменчивости качественных показателей полезного ископаемого, то ее можно достичь на последующих стадиях усреднения на перерабатывающих предприятиях.

4) Показатели стабилизации качества полезного ископаемого.

Степень стабилизации качества оценивают несколькими показателями, ниже даются аналитически выражения главных из них.

Среднеквадратичное отклонение содержания усредняемого компонента от среднего содержания.

, (5.1)

, (5.1)

где  - значение содержания усредняемого компонента в I-м объеме руды, ед.;

- значение содержания усредняемого компонента в I-м объеме руды, ед.;

- среднее содержание усредняемого компонента, ед.;

- среднее содержание усредняемого компонента, ед.;

.

.

Коэффициент вариации содержания усредняемого компонента  , %, определяется по формуле

, %, определяется по формуле

. (5.2)

. (5.2)

Коэффициенты усреднения  ,

,  ,

,

, (5.3)

, (5.3)

или

, (5.4)

, (5.4)

где  и

и  - среднеквадратичное отклонение содержания усредняемого компонента от среднего содержания соответственно во входящем и исходящем потоке, ед.;

- среднеквадратичное отклонение содержания усредняемого компонента от среднего содержания соответственно во входящем и исходящем потоке, ед.;

и

и  - коэффициент вариации содержания усредняемого компонента соответственно во входящем и исходящем потоке, ед.

- коэффициент вариации содержания усредняемого компонента соответственно во входящем и исходящем потоке, ед.

Суммарный коэффициент усреднения технологической цепи по грузопотоку

, (5.5)

, (5.5)

где m - число звеньев усреднительной цепи в грузопотоке, ед.;

- коэффициент усреднения i-го усреднительного звена, ед.

- коэффициент усреднения i-го усреднительного звена, ед.

.

.

Внутризабойное усреднение практикуют при большом колебании качества в различных частях забоя и выполняют в ходе выемочно-погрузочных работ. Она может осуществляться путем варьирования порядка выемки пород из забоя, а также за счет усреднения вынутого из забоя разнокачественного полезного ископаемого в штабеле перед погрузкой

В первом случае усреднение достигается в результате погрузки в каждый транспортный сосуд (автосамосвал, думпкар) полезного ископаемого из различных частей забоя. При залегании слоев разнокачественного полезного ископаемого или породных прослойков под углом до 20º внутризабойное усреднение ведут вертикальными слоями в последовательности, показанной на рис. 2.8, а. Ширина вынимаемого слоя обычно принимается равной 1,0-1,5 ширина ковша экскаватора. При больших углах падения лучшее усреднение достигается при выемке горизонтальными слоями.

Внутризабойный штабель отсыпают по-разному в зависимости от крупности материала. При мелкораздробленном полезном ископаемом формирование штабеля производится конусованием, как показано на рис. 2.9, а. При крупнокусковом материале штабель отсыпают слоями. Отгрузка полезного ископаемого из штабеля ведется с установкой экскаватора по оси штабеля, чтобы при черпании ковш пересекал возможно большее число слоев.

Внутризабойное усреднение позволяет стабилизировать качество полезного ископаемого только в пределах элементарного грузопотока. Общекарьерный грузопоток, складывающийся из совокупности элементарных грузопатоков, тоже нуждается в усреднении в нем качественных показателей. Это достигается путем межзабойного усреднения. Сущность его состоит в регулировании нагрузки на добычные забои путем соответствующего распределения транспорта

Литература:[1, 2]

Лекция № 6. Тема:Повторная открытая разработка месторождений.

План лекции:

1) Повторная отработка месторождений.

2) Причины перехода к повторной открытой разработке.

3) Эффективность повторной разработки шахтных полей.

4) Проблемы повторной разработки шахтных полей.

5) Повышение эффективности повторной открытой разработки.

1) Повторная открытая разработка месторождений

Под повторной открытой разработкой понимают отработку открытым способом запасов, оставленных (потерянных) при первичной подземной разработке месторождения.

2) Причины перехода к повторной открытой разработке.

Причинами перехода к повторной открытой разработке является:

- заход горных работ действующего карьера в часть своего карьерного поля, ранее планово отработанного подземным способом (с целью скорейшего освоения месторождения); пример – карьер «Медвежий ручей» Норильского горно-металлургического комбината;

-пересмотр (в сторону увеличения) конечной глубины карьера при комбинированной, открыто-подземной разработке месторождения, когда горные работы карьера заходят в ранее отработанное шахтное поле; пример – карьер Кривбасса, Никитовского ртутного комбината;

- стремление поддержать (сохранить) производственную мощность горного предприятия при свертывании (прекращении) подземной разработки месторождения; пример – Жесказганиский горно-металлургический комбинат;

-необходимость прироста производственной мощности горного предприятия, разрабатывающего месторождение комбинированным способом, за счет увеличения производительности карьера; расширяющиеся при этом контуры последнего захватывают часть отработанного ранее шахтного поля; пример – Мукуланский карьер Тырныаузского вольфрамомолибденового комбината.

3) Экономическая эффективность повторной разработки шахтных полей.

Повторная открытая разработка способствует увеличению добычи полезных ископаемых на уже освоенных месторождениях, в районах с имеющимся жильем и развитой инфраструктурой; тем самым исключается необходимость строительства новых горных предприятий в отдаленной необжитой местности.

4) Проблемы повторной разработки шахтных полей.

Осуществление повторной разработки связано с рядом специфических трудностей, к числу которых относятся:

-напряженная экономика из-за большой глубины повторной разработки и ограниченности оставшихся запасов (35-30 % от первоначальных); текущий коэффициент вскрыши может достигать 30-40 м3/м3;

- потребность в крупных единовременных затратах при расконсервации и разносе ранее поставленного в предельное положение борта карьера при расширении его границ;

-повышенная опасность ведения открытых горных работ в зонах обрушения шахт и над незаложенными подземными пустотами;

- необходимость селективной выемки полезного ископаемого из подземных камер (из целиков), трудности нарезки горизонтов в районе незаложенных камер высотой до 20-30 м, а также заполненных гидравлической закладкой.

5) Повышение эффективности повторной открытой разработки.

Для повышения эффективности повторной открытой разработки предложен ряд мер:

- расконсервация и разнос бортов осуществлять по специальной трехуступной схеме со взрывомеханизированной подвалкой горной массы вначале под откос борта (на первой – второй заходках); а затем – на концентрационный транспортный горизонт (рис. 2.14 в [6]); угол откоса рабочего борта тем самым возрастает с 15-18 до 28-32º, а объем работ по разносу сокрашается почти вдвое;

- погашение пустот вести преимущественно заполнением их жидким металлосодержащим материалами (лежалыми хвостами обогащения) с повторным исполнением после выемки целиков из камер;

- селективную выемку в этом случае осущестляеть с применением мобильного оборудования (бульдозеров, погрузчиков, многошпиндельных буровых кареток с минимальным уделенным давлением на грунт) и с подвалкой обводненного закладочного массива к забою выемочного экскаватора, стоящего на почве выработки (рис. 2.15 в [6]);

- в случае взрывного погашения пустот взорванную породу потолочин убирать до уровня обнажения кровли целиков, после чего разбуривать сверху каждый целик карьерным бурстанком с последующим взрывом в зажиме; селективную выемку целиков с целью уменьшения разбуроживания вести под уступами (рис. 2.16 в [6]).

Литература: [9, 10]

Лекция № 7. Тема:Разработка техногенных месторождений.

План лекции:

1) Образование техногенных месторождений, технология разработки.

2) Состояние техногенных месторождений.

3) Технология отработки техногенных месторождений.

4) Технологические схемы обогащения бедных и лежалых руд.

5) Переработка отходов обогащения.

1) Образование техногенных месторождений, технология разработки.

Проблемы комплексного извлечения полезных компонентов из полезного ископаемого.

Складирование хвостов обогащения на хвостохранилищах.

Хвостохранилища как техногенные месторождения.

Проблемы разработки техногенных месторождений.

Экономическая эффективность разработки хвостохранилищ.

1) Образование техногенных месторождений, технология разработки.

При разработке месторождения в прошлом в отвалы вскрышных пород и некондиционных (в то время) руд, а также в хранилища хвостов обогащения направлялось большое количество минеральной массы. Так как горное дело тогда не располагалось совершенной технологией обогащения, а проблема засорения окружающей среды отходами горно-обогатительного производства не стояла так остро, как сейчас, складируемая масса содержала много неизвлеченных полезных компонентов.

Со временем объем заскладированных отходов достиг величины, сопоставимой с запасами еще не разработанных месторождений, а содержание полезных компонентов в отходах зачастую даже стало превышать такое в природных залежах, подлежащих разработке. Так образовались скопления неиспользованного минерального сырья, которое в отличие от природных (геогенных) месторождений были названы техногенными. Все они пригодны и доступны для разработки в разной степени.

Отвалы вскрышных пород отсыпались, как правило, бессистемно с учетом только двух требований: минимальных затрат на отвалообразования и обеспечение устойчивости отвального массива; возможность использования пород в будущем не учитывалась. В итоге старые отвалы являются по существу свалками разнотипных и равнопрочных пород.

2) Состояние техногенных месторождений.

Под воздействием атмосферных осадков и в результате физико-химических процессов, происходящих в теле отвала, большая часть имеющихся в нем полезных компонентов разрушалась, потеряла качество и стала непригодна для использования. Возможности получения товарной продукции (например, строительных материалов) из без рудной массы также ограничены ввиду ее смешанного характера: выделение отдельных разновидностей пород путем сортировки и промывки стоило бы чрезмерно дорого. Исключение составляет случай отсыпки в отвал однородных пород: так, отдельно отсыпанные безрудные серые песчинки Жезказганского меднорудного месторождения используются для производства щебня. Одно из возможных направлений использования смешанных отвальных пород – это заполнение ими остаточных карьерных выемок и шахтных провалов.

3) Технология отработки техногенных месторождений.

Отгрузка пород из старых отвалов не представляет трудности: она ведется экскаваторами или погрузчиками в комплексе с автосамосвалами.

В равной мере нет проблем и с отработкой старых отвалов бедных руд, если качество последних не ухудшилось под влиянием внутрихимических реакций и времени. Для уточнения качества применяют бороздовое опробование и оперативный химанализ.

4) Технологические схемы обогащения бедных и лежалых руд.

В зависимости от содержания полезных компонентов лежалые бедные руды направляют на переработку в действующие обогатительные установки или подвергают выщелачиванию.

Типовая технологическая схема кучного выщелачивания медных руд включает в себя следующие элементы (рис 2.17 в [6]): дробительно-сортировачный узел I, барабан-смеситель 2, площадку 3 на кислотостойком основании для выдерживания руды в процессе насыщения ее выщелачивающим раствором, площадку 4 для собственно выщелачивания; насыщенный медью раствор поступает в аккумулирующую емкость 5, а оставшиеся после выщелачивания мелкодисперсные пески направляются в отвал (могут быть использованы затем для производства силикантного кирпича). Продуктивный раствор попадает в цементатор 6 и оттуда – в отстойник 7; осадок идет в контейнер для товарного продукта 8, а оставшаяся жидкость – в емкость для оборотного раствора 9. переодически эта емкость подпитывается водой из бака 10 и серной кислотой из емкости 11. Кучи руды, подготовленной для выщелачивания, опрощаются на площадке 4 слабым раствором серной кислоты из емкости 9.

5) Переработка отходов обогащения.

Хранилища отходов обогащения – третий объект возможной переработки. На современных горно-обогатительных комбинатах в них хранятся 40-130 млн.м3 отходов, занимаемая ими площадь состовляет 800-1800 га. Переработка лежалых хвостов обогащения весьма эффективна, т.к. содержание полезных компонентов в них (в том числе и ранее не извлеченных) сейчас часто превышает промышленное.

Вместе с тем освоение данного вида минеральных ресурсов затруднено в силу ряда особенностей хвостохранилищ, к ним относятся:

- отсутствие, как правило, точной информации о содержании и распределении полезных компонентов в теле хранилища; при его формировании не рассчитывали на повторное использование складируемых отходов;

- значительная изменчивость содержания компонентов в плане и по глубине хранилища; это вызвано было бессистемным складированием отходов в прошлом;

- низкая несущая способность поверхности хранилищ, т.к. большинство их намывалось гидравлическим способом (из мокрых хвостов обогащения);

- возможность вредных испарений при выемке лежалых хвостов обогащения.

Предварительным и необходимым условием разработки техногенных месторождений такого типа является детальная их разведка с сеткой разведочных скважин 50х50 м. После разведки (геометризации) месторождения разработку его можно вести по экскаваторной («сухоройной») или гидромеханизационной технологии с последующей переработкой добытого минерального сырья на обогатительных или выщелачивающих установках.

Литература: [8, 9, 11]

Лекция № 8. Тема:Ресурсосберегающие проектные решения.

План лекции:

1) Снижение расхода ресурсов при обосновании параметров карьера.

3) Снижение расхода ресурсов при выборе схем станций и постов

в карьере.

1) Снижение расхода ресурсов при обосновании параметров карьера.

При определении положения конечных контуров карьера сначала определяется отметка расположения дна карьера. Затем устанавливается положение дна карьера на данном горизонте. Этот вопрос часто решается формально. Дно карьера обычно располагают в центральной части залежи. При этом допускаются значительные потери полезного ископаемого из-за того, что в этом случае в контурах карьера оказываются не максимально возможные его объёмы. От расположения дна карьера относительно контактов залежи зависят объёмы полезного ископаемого в контурах карьера и потери на участке ниже бортов до отметки дна карьера. На рисунке 1.1 в [13] показана схема расположения дна карьера.

Из анализа рисунка 1.1 следует, что объём полезного ископаемого в контурах карьера будет максимальным, если потери будут минимальными. Объём потерь полезного ископаемого в недрах равен сумме площадей треугольников ∆ОАВ и ∆СFD, которая зависит от расположения дна карьера на отметке конечной глубины. Необходимо установить оптимальное расположение дна карьера, при котором потери полезного ископаемого будут минимальными.

В результате решения должно быть получено оптимальное значение расстояния от одного из боков залежи до дна карьера, например, от висячего. Для достижения поставленной цели необходимо выразить площади треугольников как функции переменной х – расстояния расположения от висячего бока залежи до дна карьера, то есть S ∆ОАВ = φ(х), S ∆CFD = ψ(х). Затем получить функцию суммы площадей этих треугольников, как функцию от переменной х в виде ΣS ∆i = γ(х), которая равна

ΣS ∆i = S ∆ОАВ + S ∆CFD, (8.1)

Далее задача должна решаться путём определения оптимального значения переменной, при котором функция принимает экстремальное значение. Для этого необходимо продифференцировать её по переменной х, полученное значение производной, в виде уравнения, приравнять к 0 и разрешить его относительно х. Это значение переменной считается оптимальным хопт, поскольку функция при этом принимает экстремальное значение

, (8.2)

, (8.2)

Для определения характера экстремума, то есть определения, максимум это или минимум функции, необходимо определить вторую производную функции ΣS∆i суммы площадей треугольников S∆ОАВ и S∆CFD по переменной х.

, (8.3)

, (8.3)

где  – выражение второй производной по переменной х.

– выражение второй производной по переменной х.

Затем необходимо подставить в выражение второй производной  оптимальное значение переменной, полученной при определении корня уравнения (1.2). Характер экстремума определяется в зависимости от знака полученного значения выражения второй производной

оптимальное значение переменной, полученной при определении корня уравнения (1.2). Характер экстремума определяется в зависимости от знака полученного значения выражения второй производной  :

:

если  < 0, то функция ΣS∆i = γ(х) принимает при хопт максимальное значение, то есть потери полезного ископаемого максимальны;

< 0, то функция ΣS∆i = γ(х) принимает при хопт максимальное значение, то есть потери полезного ископаемого максимальны;

если  > 0, то функция ΣS∆i = γ(х) принимает при хопт минимальное значение, то есть потери полезного ископаемого минимальны.

> 0, то функция ΣS∆i = γ(х) принимает при хопт минимальное значение, то есть потери полезного ископаемого минимальны.

При  > 0 полученное значение переменной является оптимальным хопт.

> 0 полученное значение переменной является оптимальным хопт.

2) Снижение расхода ресурсов при выборе схем станций и постов

в карьере.

Железнодорожный транспорт широко применяется для транспортирования горной массы из глубоких крупных карьеров. В настоящее время только этот вид транспорта способен обеспечить формирование мощных грузопотоков из карьеров в условиях жёсткого континентального климата.

Эффективная работа железнодорожного транспорта в значительной степени определяется соответствием схемы путевого развития условиям его эксплуатации и технологии горных работ. Условия эксплуатации железнодорожного транспорта в глубоких карьерах сложные. Из-за большой разности отметок рабочих уступов и поверхности карьера поезда проходят по затяжным уклонам около 10 км до выезда на поверхность. Около 30 % протяжённости трасс расположено на кривых участках. Для сокращения объёмов вскрыши в контурах карьеров транспортные бермы и съезды имеют минимальные размеры в поперечном сечении. Обычно на самых грузонапряжённых перегонах число путей не превышает двух. Грузопотоки мощных карьеров достигают значений 100 млн. т/г и более. При полезной массе поездов 1000 т пропускная способность схемы путевого развития должна в этом случае достигать значения 100 тыс. пар поездов в год и более. Это обуславливает высокие требования к пропускной и провозной способности схемы путевого развития карьера, надёжности и безотказной работе её элементов.

Важным элементом схемы путевого развития карьера являются карьерные станции. Функциональное назначение станций заключается в обеспечении пересечения путевого развития разных трасс в одном уровне, обеспечение возможности движения поездов на проход через станцию, изменение направления движения и выполнение обмена гружёных и порожних поездов.

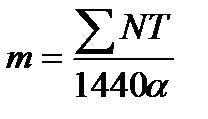

Проектные организации проектируют карьерные станции на основе нормативов для станций в сетях общего назначения [6]. Схемы таких станций предусматривают возможность погрузки и разгрузки вагонов поезда на станции, переформирование поездов, остановку поездов на станции для обгона их другими поездами. Для выполнения этих операций необходимо время и соответствующее путевое развитие станций. Схемы станций, рассчитанные по таким нормативам, имеют до 6-10 приёмоотправочных путей. Число путей на станциях m, единиц, зависит от величины грузопотока через эту станцию, времени занятия каждым поездом пути и определяется по формуле

, (8.4)

, (8.4)

где  – число технологических поездов, принимаемых и отправляемых со станции в сутки, ед.;

– число технологических поездов, принимаемых и отправляемых со станции в сутки, ед.;

– полное время занятия пути одним поездом, мин;

– полное время занятия пути одним поездом, мин;

1440 – продолжительность суток, мин;

– коэффициент использования приемоотправочных путей, принимается для карьерных условий равным 0,4÷0,6.

– коэффициент использования приемоотправочных путей, принимается для карьерных условий равным 0,4÷0,6.

, (8.5)

, (8.5)

где  ,

,  – соответственно время приема и отправления поезда, мин;

– соответственно время приема и отправления поезда, мин;

– время занятия поездом приемоотправочного пути, зависящее от характера выполняемых с подвижным составом операций, мин.

– время занятия поездом приемоотправочного пути, зависящее от характера выполняемых с подвижным составом операций, мин.

Время приема и отправления поезда зависит от длины пути приема и отправления, скорости движения по станции, продолжительности приготовления маршрута и выполнения постоянных операций.

Для станций в общих сетях нормативное значение  = 5 мин. На станциях поезда разгружают и грузят, переформировывают, выполняется их осмотр, техническое обслуживание, экипировка. Часть поездов следует через станцию с остановкой, другие без остановки. Для выполнения этих операций требуется время и парк путей.

= 5 мин. На станциях поезда разгружают и грузят, переформировывают, выполняется их осмотр, техническое обслуживание, экипировка. Часть поездов следует через станцию с остановкой, другие без остановки. Для выполнения этих операций требуется время и парк путей.

Для карьерных станций нормами предусмотрено значение  = 3 мин. Научного обоснования этого норматива нет. При расчетах по формуле (4.1) на карьерных распределительных станциях должно быть 6÷10 путей. Поскольку операции по обслуживанию на них поездов не выполняются: они не являются пунктами назначения, отсутствует обгон одних технологических поездов другими, можно обоснованно принять в расчетах

= 3 мин. Научного обоснования этого норматива нет. При расчетах по формуле (4.1) на карьерных распределительных станциях должно быть 6÷10 путей. Поскольку операции по обслуживанию на них поездов не выполняются: они не являются пунктами назначения, отсутствует обгон одних технологических поездов другими, можно обоснованно принять в расчетах  = 0. В этом случае существование приёмоотправочных путей на станциях не имеет обоснования. Поэтому необходимо использовать в карьере станции с другими схемами, без приёмоотправочных путей. Целесообразность применения станций другого типа обусловлена недостатками, присущими типовым карьерным станциям.

= 0. В этом случае существование приёмоотправочных путей на станциях не имеет обоснования. Поэтому необходимо использовать в карьере станции с другими схемами, без приёмоотправочных путей. Целесообразность применения станций другого типа обусловлена недостатками, присущими типовым карьерным станциям.

Станции с большим числом путей требуют больших площадок для размещения, значительные объёмы ресурсов на строительство, ухудшают условия трассирования в карьере, снижают пропускную способность путевого развития и производительность железнодорожного транспорта.

На рисунке 4.1 приведены типовые схемы карьерных станций. Анализ схем типовых станций показывает, что протяжённость их путей составляет десятки километров, число стрелочных переводов достигает нескольких десятков. Значительные затраты требуются для создания площадок для размещения этих станций. Например, для станции на рисунке 4.1а требуется площадка протяжённостью около 1 километра, ширина площадки около 60 метров. Кроме того, объём работ по разносу борта карьера для создания площадки возрастает с увеличением глубины расположения станции.

Недостатки типовых карьерных станций обуславливают разработку схем компактных карьерных станций, которые при сохранении функциональных возможностей станций требуют меньше ресурсов для их строительства и затрат на создание площадки для размещения.

Такие схемы станций в настоящее время разработаны. На рисунке 4.2 представлены схемы компактных карьерных станций.

Анализ схем станций на рисунке 4.2 показывает, что станции сохраняют функциональные возможности типовых, но для строительства таких станций требуется меньше ресурсов.

Важным вопросом при обосновании любого инженерного технического решения является оценка его экономической эффективности по сравнению с альтернативными вариантами. Поэтому в каждом случае необходимо разрабатывать методику оценки экономического эффекта для конкретного случая.

а

| LП |

|

|

|