|

Политехнический университет»

|

|

|

|

Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение

Высшего образования

«ПЕРМСКИЙ НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ

ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

АЭРОКОСМИЧЕСКИЙ ФАКУЛЬТЕТ

КАФЕДРА МЕХАНИКИ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И КОНСТРУКЦИЙ

Лабораторная работа

«Сравнительные испытания на растяжение пластичных и хрупких материалов. Определение основных характеристик прочности и пластичности материала»

Пермь – 2016

Цель работы:

1.Изучить особенности проведения испытаний на растяжение пластичных и хрупких материалов;

2.Получить диаграмму растяжения;

3.Определить характеристики прочности материала;

4.Определить характеристики пластичности материала.

I. НЕОБХОДИМОЕ ОБОРУДОВАНИЕ И ПРИБОРЫ

1. Разрывная машина

2. Штангенциркуль;

3. Образцы (сталь).

II. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ РАБОТЫ

При определении качества конструкционных материалов, выпускаемых промышленностью, одним из основных видов испытаний являются испытания на растяжение. Результаты испытаний позволяют судить о прочности материалов при статических нагрузках, выбирать материал для проектируемой конструкции. Они являются основными при расчетах на прочность деталей машин и элементов конструкций.

Механические характеристики материалов зависят от многих факторов: вида нагружения, времени воздействия нагрузки, скорости нагружения, температуры, радиации и др. Наиболее простыми являются испытания материалов при комнатной температуре t =200C и статическом нагружении, когда  мин-1.

мин-1.

Механические характеристики делятся на три группы:

|

|

|

- характеристики прочности;

- характеристики пластичности;

- характеристики вязкости.

Характеристиками прочности измеряют силовую реакцию твёрдых тел на воздействие внешних нагрузок. Эта реакция непостоянна в процессе нагружения и в ней явно прослеживаются несколько характерных зон (см. диаграмму нагружения). К характеристикам прочности относятся: предел пропорциональности, предел упругости, предел текучести, предел прочности, разрушающее напряжение. Дадим определение этих понятий в порядке возрастания значений их величин.

Предел пропорциональности – это наибольший уровень условного напряжения, при котором не наблюдается существенного нарушения закона Гука (каково удлинение, такова сила). Это напряжение определяют по формуле

где  - нагрузка, соответствующая пределу пропорциональности;

- нагрузка, соответствующая пределу пропорциональности;  - первоначальная площадь поперечного сечения образца.

- первоначальная площадь поперечного сечения образца.

Предел упругости – это наибольший уровень условного напряжения, при котором материал проявляет упругие свойства, заключающиеся в том, что образец практически полностью восстанавливает свои первоначальные размеры после снятия внешней нагрузки. Его определяют по формуле

где  - нагрузка, соответствующая пределу упругости.

- нагрузка, соответствующая пределу упругости.

Предел текучести – это наименьший уровень условного напряжения, при котором наблюдается значительный рост деформаций образца при постоянной (или слегка уменьшающейся) нагрузке. Этот предел определяют по формуле

где  - нагрузка, соответствующая пределу текучести.

- нагрузка, соответствующая пределу текучести.

Если в поведении материала не прослеживается площадка текучести (см. диаграмму нагружения), то определяют условный предел текучести, соответствующий относительной деформации образца  или 0,2 %:

или 0,2 %:

Предел прочности, чаще называемый временным сопротивлением, – это условное напряжение, соответствующее наибольшему уровню нагрузки, воспринимаемому образцом. Находят эту величину по формуле

|

|

|

где  - наибольшая нагрузка на образец.

- наибольшая нагрузка на образец.

Разрушающее напряжение – это напряжение, при котором происходит разрыв образца. Этот предел не имеет особого практического значения и используется только при изучении процесса образования трещин. Разрушающие напряжения делятся на условные и истинные:

- условное;

- условное;

- истинное,

- истинное,

где  - разрушающая нагрузка;

- разрушающая нагрузка;  - площадь поперечного сечения образца в месте разрыва.

- площадь поперечного сечения образца в месте разрыва.

Так как первоначальная площадь  приблизительно в два раза превышает площадь разрыва

приблизительно в два раза превышает площадь разрыва  , а разрушающая нагрузка

, а разрушающая нагрузка  составляет приблизительно 80% от наибольшей нагрузки

составляет приблизительно 80% от наибольшей нагрузки  , то

, то

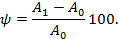

Характеристиками пластичности измеряют деформативную реакцию твёрдых тел, т.е. их способность изменять свои размеры под воздействием нагрузок. Пластичность материала характеризуют две величины:

- относительное остаточное удлинение образца (в процентах)

- относительное остаточное сужение поперечного сечения (в процентах)

В этих формулах  - длина расчётной части и площадь сечения до нагружения;

- длина расчётной части и площадь сечения до нагружения;  - то же после разрыва образца.

- то же после разрыва образца.

В зависимости от величины δ различают:

- пластичные материалы, если δ> 5%;

- хрупкие материалы, если δ< 5%.

Для хрупких материалов определяют только предел прочности при испытаниях на растяжение.

Характеристикой вязкости измеряют способность твёрдых тел сопротивляться импульсному и ударному воздействию нагрузок. Количественным показателем этой характеристики является удельная работа внешних сил, затрачиваемая на деформирование и разрушение единицы объёма материала:

где W – работа, совершаемая машиной на растяжение образца вплоть до его разрыва;  - объём расчётной части образца.

- объём расчётной части образца.

Для испытания на растяжение используются специально изготовленные образцы, которые вытачиваются из прутка или вырезаются из листа. Основной особенностью этих образцов является наличие длинной, сравнительно тонкой рабочей части и усиленных мест (головок) по концам для захвата.

На рис. 2 показан эскиз пропорционального цилиндрического образца до нагружения и после его разрыва.

Для получения сравнимых результатов испытаний образцы с цилиндрической или прямоугольной формой поперечного сечения рабочей части изготавливаются по ГОСТ 1497-84.

|

|

|

Рис. 2 — Образец для испытания на растяжение: а – до нагружения; б – после разрыва

ДИАГРАММОЙ РАСТЯЖЕНИЯ называется график, показывающий функциональную зависимость между нагрузкой и деформацией при статическом растяжении образца до его разрыва. Эта диаграмма вычерчивается автоматически на разрывной машине специальным приспособлением.

На рис. 3 показан примерный вид параметрической диаграммы растяжения малоуглеродистой стали. В качестве параметра здесь выступает время нагружения, которое для простоты обычно не показывают.

Рис. 3 – Диаграмма растяжения образца

На диаграмме растяжения OABCDEG показаны 7 характерных точек, соответствующих определённому уровню нагрузки и ограничивающих 6 различных зон деформирования:

OA – зона пропорциональности (линейной упругости);

AB – зона нелинейной упругости;

BC – зона упругопластических деформаций;

CD – зона текучести (пластических деформаций);

DE – зона упрочнения;

EG – зона закритических деформаций.

На участке OA смещение атомов монокристаллов пропорционально приложенной нагрузке. Дефекты кристаллической решётки практически не проявляются.

На участке OB материал ведёт себя упруго. Поведение кристаллической решётки на участке AB характеризуется небольшой нелинейностью. Нужно заметить, что на участке пропорциональности OA материал ведёт себя одновременно и как абсолютно упругий (т. B всегда выше т. A).

На участке BC наблюдается нарастающая нелинейность в деформировании кристаллической решётки. Для выхода новых дислокаций (нарушений строения кристаллов) на поверхность монокристаллов требуется всё меньшее приращение внешней нагрузки  .

.

На участке CD, называемом площадкой текучести, происходит лавинообразный выход дислокаций на поверхность, что приводит к значительному удлинению образца при почти постоянном уровне нагрузки, когда

На участке DE после выхода на поверхность большей части дефектов кристаллической решётки материал самоупрочняется, и образец всё ещё способен воспринимать некоторое приращение нагрузки. Однако расстояние между атомами постепенно достигает критического значения (приблизительно в два раза больше первоначального), за которым происходит «разрыв» внутренних связей. При подходе к т. E деформации начинают локализоваться в области наиболее слабого сечения, где зарождается шейка образца.

|

|

|

На участке EG заканчивается формирование шейки. Происходит лавинообразное разрушение связей, когда процесс деформирования уже необратим и временное равновесие между внутренними силами и внешней нагрузкой возможно только при уменьшении последней. В т. G происходит разрыв образца. Его размеры восстанавливаются на величину упругой деформации, которая на 2 – 3 порядка меньше остаточных пластических деформаций. У многих материалов разрушение происходит без заметного образования шейки.

III. ВЫПОЛНЕНИЕ ЭКСПЕРИМЕНТА И ОБРАБОТКА РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

Испытание образца на растяжение проводят в следующем порядке:

- измеряют штангенциркулем диаметр  образца в 3 – 5 местах по длине и записывают его наименьшее значение в протокол испытания;

образца в 3 – 5 местах по длине и записывают его наименьшее значение в протокол испытания;

- намечают на поверхности образца начало и конец расчётной длины  и записывают её значение в протокол испытания;

и записывают её значение в протокол испытания;

- учебный мастер устанавливает образец в захваты испытательной машины и проводят испытания образца вплоть до разрыва;

- вычисляют площади сечения до испытания и после разрыва:

- находят значение нагрузки Fpr, соответствующее пределу пропорциональности;

- находят приблизительное значение нагрузки  , соответствующей пределу упругости:

, соответствующей пределу упругости:

- находят значения нагрузок Fy, Fu и Fr.

- вычисляют все характеристики прочности:

предел пропорциональности

предел упругости

предел текучести

предел прочности

разрушающее напряжение условное  ;

;

разрушающее напряжение истинное

- определяют характеристики пластичности:

относительное остаточное удлинение

относительное остаточное сужение

- устанавливают марку стали, используя справочные данные (таблица 1) и, в соответствии с этим решить, в каких конструкциях материал может найти применение. При выборе марки принимают ту строку, которая наиболее точно подходит по трём характеристикам: пределу текучести, пределу прочности и относительному удлинению (относительному сужению).

Таблица 1. Механические характеристики

| Материал | Временное сопротивление

(предел прочности)  , МПа , МПа

| Предел

текучести

, МПа , МПа

| Относительное

удлинение

, % , %

| Предел выносливости, МПа | ||

|

|

| ||||

| Углеродистые стали обыкновенного качества | ||||||

| Ст 2кп | 330...420 | 200…220 | 30…33 | 120…160 | 170…220 | 80…130 |

| Ст2пс(сп) | 340…440 | 210…230 | 29…32 | |||

| Ст 3кп | 370…470 | 220…240 | 24…27 | 120…160 | 170…220 | 100…130 |

| Ст 3пс(сп) | 380…490 | 230…250 | 23…26 | |||

| Ст 4кп | 410…520 | 240…260 | 22…25 | - | 190…250 | - |

| Ст 4пс(сп) | 420…540 | 250…270 | 21…24 | |||

| Ст 5пс(сп) | 500…640 | 270…290 | 17…20 | 170…220 | 220…300 | 130…180 |

| Ст 6пс(сп) | 300…320 | 12…15 | 190…250 | 250…340 | 150…200 | |

| Углеродистые качественные стали (нормализованные) | ||||||

| 340…420 | 120…150 | 160…220 | 80…120 | |||

| 420…500 | 120…160 | 170…220 | 100…130 | |||

| 500…600 | 170…210 | 200…270 | 110…140 | |||

| 580…700 | 180…240 | 230…320 | 140…190 | |||

| 610…750 | 190…250 | 250…340 | 150…200 | |||

| 640…800 | 200…260 | 270…350 | 160…210 | |||

| 690…900 | 220…280 | 310…380 | 180…220 | |||

| Легированные стали | ||||||

| 20Х | 720…850 | 400…650 | - | 310…380 | 170…230 | |

| 40Х | 730…1050 | 650…900 | 15,5 | 240…340 | 320…480 | 210…260 |

| 45Х | 850…1060 | 700…950 | - | 400…500 | - | |

| 40ХН | 1000…1450 | 800…1300 | - | 310…420 | 460…600 | - |

| 30ХГСА | 1100…1700 | 850…1500 | - | 480…700 | 280…400 | |

| 60Г | 250…320 | - | - |

|

|

|

- делают вывод в форме, соответствующей поставленной цели лабораторной работы.

|

|

|