|

Расчет калибровки по методу МИСиС

|

|

|

|

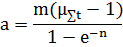

При использовании калибровки, разработанной в МИСиС, значительное обжатие заготовки по диаметру сочетается с прокаткой на оправках малой конусности (2tgα=0,005...0,04). На станах с боковой загрузкой заготовок минимальная конусность оправок 2tgα = 0,015. Применение оправок малой конусности позволяет: уменьшить величину развала ручья и неравномерность деформации, снизить усилия прокатки, увеличить производительность стана при одновременном повышении качества труб. Недостатком оправок малой конусности следует считать значительное редуцирование по диаметру в начале рабочей части ручья, сопровождающееся утолщением стенки заготовки и снижением ее пластических свойств. В обжимной зоне происходит, в основном, деформация стенки трубы, причем принимают, что величина относительного обжатия изменяется по закону показательной функции:

а толщина стенки в произвольном сечении определяется по формуле

где t0-толщина стенки в начале обжимной зоны, мм; n-коэффициент крутизны профиля гребня (n = 0,64); x-расстояние от начала обжимной зоны до рассматриваемого сечения, мм; lp-длина зоны редуцирования, мм; µ∑t-суммарная вытяжка по стенке; m-подача за один двойной ход, мм.

В основу расчета калибровки МИСиС заложены следующие основные принципы:

- прокатка трубы с минимальной толщиной стенки из заготовки заданного размера;

- прокатка трубы с толщиной стенки во всем диапазоне значений из заготовки заданного размера на оправке с постоянной конусностью;

- учет утолщения стенки заготовки в зоне редуцирования;

- ограничение конусности ручья в зоне редуцирования величиной 2γред<0,18...0,24.

Расчет производят в приведенной ниже последовательности.

|

|

|

1. Выбор размеров заготовки

Определяется маршрут прокатки (в соответствии с технологической схемой). При разработке новых технологий изготовления тонкостенных труб можно рекомендовать данные Никопольского Южнотрубного завода (НЮТЗ), представленные в табл.15, при производстве толстостенных подшипниковых труб из стали марки ШХ15 - данные, приведенные в табл.16.

Таблица.15 Деформационные параметры прокатки тонкостенных труб на станах ХПТ

| Группа марок сталей | Типораз- мер стана | Диаметр наружный | Вытяжка суммарная | Обжатие на стенке абсолют- ное, мм | Зазор между опрвкой и внутр. повех- ностью заготовки ∆Dp,мм | ||

| Заго- товок | труб | По площади µ∑F | По стенке µ∑t | ||||

| 10,20 | ХПТ-32 | 26-42 | 16-32 | 5,5 | 3,2 | 1,5-2,5 | 2-9 |

| 15Х,20Х | ХПТ-55 | 33-70 | 20-51 | 5,0 | 3,0 | 1,5-2,5 | 3-18 |

| 10Г2,08Г | ХПТ-75 | 57-114 | 32-80 | 4,5 | 3,0 | 1,5-2,5 | 4-15 |

| 20А,20К 15ХМ,25ГС | ХПТ-32 | 32-42 | 16-32 | 5,0 | 3,0 | 1,5-2,5 | 2-8 |

| 38ХМ10А, 40Х,50ХФА | ХПТ55 | 38-63 | 20-51 | 4,5 | 3,0 | 1,5-2,5 | 3-10 |

| 12Х1МФ | ХПТ-75 | 57-95 | 32-80 | 4,0 | 2,5 | 1,5-2,5 | 4-12 |

| 36Г2С,45,Д | ХПТ32 | 26-42 | 16-32 | 5,5 | 3,2 | 1,5-2,5 | 2-9 |

| 30ХГСА, 8ХНМ | ХПТ-55 | 38-63 | 20-51 | 5,0 | 3,0 | 1,5-2,5 | 3-13 |

| ЭИ-712 | ХПТ-75 | 57-95 | 32-80 | 4,5 | 3,0 | 1,5-2,5 | 4-15 |

Таб.16 Деформационные параметры прокатки толстостенных труб из стали марки ШХ15 на станах ХПТ

| Типоразмер стана | Диаметр наружный, мм | Вытяжка суммарная | Максимальное обжатие по стенке At, мм | Максимальное смещение тцг | Зазор между оправкой и внутренней поверхностью заготовки ADp, мм | ||

| заготовок | труб | по площади feF | по стенке НЕ. | ||||

| ХПТ-55 ХПТ-90 | 57-63,5 76-89 | 36-49,7 43-81,2 | 2,82 2,36 | 1,45 1,54 | 3,53 3,17 | 2,5 3,0 |

2. Определение конусности оправки

Конусность оправки выбирается в соответствии с данными, представленными в табл. 17.

Таблица 17

Оптимальные значения конусности оправки (2-2tga)

| Типоразмер стана | Трубы стальные | Трубы из цветных металлов и сплавов | ||

| обычные | тонкостенные малопластичные | толстостенные из стали марки ШХ15 | ||

| ХПТ-32 | 0,02-0,03 | _ | _ | 0,02-0,03 |

| ХПТ-32* | 0,01-0,02 | _ | _ | 0,002-0,01 |

| ХПТ-55 ХПТ-55* ХПТ-75 (ХПТ-90) | 0,02-0,03 0,01-0,02 0,02-0,03 | _ _ 0,01 | 0,0128-0,032 _ 0,0144-0,058 | 0,02-0,03 0,002-0,005 0,02-0,03 |

|

|

|

Окончательно конусность оправки корректируется в соответствии с маршрутом прокатки.

3. Расчет оптимальной величины линейного смещения металла

Линейное смещение определяется с учетом двух факторов:

- максимально допустимого вертикального усилия на рабочие валки;

- показателя использования пластических свойств, характеризуемого допустимой дробностью деформации.

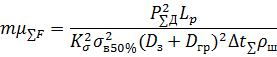

В первом случае используют формулу подобия:

гдеР∑Д - максимально допустимое вертикальное усилие на рабочие валки, Н;Lp - длина рабочей части ручья ( L р = Lпол – Lк ) ; Кσ - коэффициент, учитывающий характер упрочнения металла, для стальных труб приl/tcp > 0,85Кσ = 1,41, приl/tcp < 0,85 Кσ = 1,75...1,8, для труб из меди и ее сплавовКσ = 1,1...17; / - горизонтальная проекция дуги захвата; tcp - средняя толщина стенки (fcp = 0,5(г3 +?тр)); ов5о % - предел прочности материала труб при степени деформации 50 % (табл. 18); А- абсолютное обжатие по стенке (А& = t3 - 1^); рш - радиус ведущей шестерни, мм (см. табл. 15.13); Z)3,DTp- соответственно наружные диаметры заготовки и трубы, мм; (J - sf - суммарная вытяжка по площади сечения.

Таблица 18

Предел прочности, материалов при степени деформации 50 %

| Материал (марка) | Сталь10 | Сталь45 | Сталь40Х ШХ15 | Сталь Х18Н10Т | Сплав АМГ | Медь М1 | Латунь Л62 | Латунь Л68 |

| Предел прочности, Н/мм2 |

Из условия допустимой дробности деформации следует:

где ∆DP - зазор между оправкой и внутренним диаметром заготовки; nд - коэффициент дробности деформации; П1 - коэффициент калибровки трубы по стенке; П2 _ коэффициент калибровки трубы по наружному диаметру;Lпол - полная длина ручья калибра (Lпол= Lход.кл –L хол).

Коэффициент дробности деформации определяется пластичностью металла труб:

гдеlобж - длина обжимного участка (см. ниже формулу ).

Значения коэффициента nд приведены в табл. 19.

Таблица 19

Минимально допустимые значения коэффициента nд дробности деформации

| Материал марка | Углеродистые стали | Сталь ШХ15 | Сталь Х18Н10Т | Медь М1,М2, М3 | Латунь Л62 | Латунь А0-70-1 |

| Предельная степень деформации | 60-80 | 60-70 | ||||

| Коэффициент nд | 10-11 | 6-7 | 9-10 | 8-9 |

|

|

|

Выбирают минимальное значение линейного смещения из рассчитанных по формулам. Для сравнения в табл. 6 приведены значения линейного смещения для станов, применяемых на практике при прокатке труб из различных материалов.

Таблица 20

Значения линейного смещения при прокатке труб на станах ХПТ с оптимальными подачами

| Материал труб (марка) | Линейное смещение, мм, для станов типоразмеров | ||

| ХПТ-32 | ХПТ-55 | ХПТ-90 | |

| Углеродистая сталь 35, низколегированная сталь 12ХМФ, 15ХМ, 20Х | 98-44 | 46-52 | 48-56 |

| Углеродистая сталь 35, легированная сталь 30ХГСА, 30ХМА, 40Х и др. | 34-38 | 40-46 | 42-48 |

| Сталь ШХ15 | - | 34-38 | 33-4 |

| Нержавеющая аустенитная и жаропрочная ферритная сталь XI8H10T, XI8H12M2T, Х25Т и др. | 27-32 | 35-40 | 38-44 |

4. Определение длины участков рабочей части ручья

Полную длину ручья разбивают на четыре участка.

Длину участка редуцирования определяют так:

где don - диаметр цилиндрической части оправки, мм.

Утолщение стенки заготовки в конце участка редуцирования

Длина калибрующего участка, на котором происходит калибровка трубы по наружному диаметру при постоянном радиусе ручья, составляет

Значение коэффициента Пг колеблется в пределах 1,5...3,5, его выбирают в зависимости от конусности оправок: при 2tgα=0,002...0,01 П2=1,5; при 2tgα=0,01...0,04 П2=2...2,5; для толстостенных труб из стали марки ШХ15 П2 = 3...3,5.

На предкалибрующем участке осуществляется калибровка трубы по толщине стенки. На длине этого участка толщина стенки постоянная и равна стенке готовой трубы, конусность ручья равна конусности оправки. При несоблюдении этого условия увеличивается продольная разностенность прокатываемых труб.

Длина предкалибрующего участка составляет

Для этого участка коэффициент П1=1,0, при прокатке труб с особо высокой точностью размеров принимают П1=1,4. При прокатке труб промежуточных размеров П1 = 0.

В обжимном участке ручья осуществляется основная деформация по толщине стенки и частично по диаметру. Длину этого участку определяют так:

|

|

|

Для проведения расчетов разбивают длину обжимной зоны на семь или девять равных по длине контрольных участков и определяют толщину стенки в этих сечениях по формуле или по номограмме.

Рисунок. 22. Номограмма для расчета профиля гребня ручья стана ХПТ по методике МИСиС

Расчет по формуле для семи контрольных сечений приведен ниже. Толщина стенки t0 определяется с учетом утолщения ее в зоне редуцирования:

Расчет толщины стенки по номограмме в контрольных сечениях обжимной зоны производится в такой последовательности:

- определяется суммарная вытяжка по стенке (µ∑t=t0/tтр);

- обжимной участок ручья разбивается на семь равных по длине контрольных участков и по номограмме определяется вытяжка по стенке (цх) в соответствующих контрольных сечениях;

- определяется толщина стенки в контрольных сечениях:

tx=t0/µx

При расчете профиля гребня ручья калибров для прокатки толстостенных труб значения вытяжки в контрольных сечениях рекомендуется определять по данным, приведенным в табл. 21.

Таблица 21. Коэффициенты вытяжки в контрольных сечениях очага деформации при прокатке толстостенных труб

| Номер участка | Суммарная вытяжка по стенке µ∑t | |||||||||

| 1,20 | 1,30 | 1,35 | 1,4 | 1,5 | 1,55 | 1,6 | 1,7 | 1,8 | 1,85 | |

| Вытяжка в контрольных сечениях µх | ||||||||||

| 1,03 | 1,06 | 1,08 | 1,075 | 1,09 | 1,10 | 1,11 | 1,13 | 1,15 | 1,16 | |

| 1,07 | 1,12 | 1,15 | 1,15 | 1,18 | 1,20 | 1,22 | 1,25 | 1,29 | 1,31 | |

| 1,11 | 1,17 | 1,21 | 1,22 | 1,26 | 1,29 | 1,31 | 1,36 | 1,42 | 1,44 | |

| 1,14 | 1,21 | 1,26 | 1,26 | 1,375 | 1,37 | 1,40 | 1,46 | 1,54 | 1,57 | |

| 1,17 | 1,25 | 1,30 | 1,33 | 1,40 | 1,44 | 1,47 | 1,55 | 1,64 | 1,67 | |

| 1,19 | 1,28 | 1,33 | 1,37 | 1,45 | 1,50 | 1,55 | 1,63 | 1,72 | 1,76 | |

| 1,20 | 1,30 | 1,35 | 1,40 | 1,50 | 1,55 | 1,60 | 1,70 | 1,80 | 1,85 |

По известным значениям толщины стенки определяется диаметр рабочего конуса в контрольных сечениях:

где dx - диаметр оправки в контрольных сечениях, мм; tx - толщина стенки в данном сечении, мм; ДК - зазор между калибрами при прокатке, расточке и шлифовке (∆К = 0,4 мм).

Диаметр оправки в контрольных сечениях:

где dпeр - диаметр оправки в пережиме, мм. Ширина ручья калибра, мм, определяется так:

Bх = Dх+∆Bх + ∆K

где ∆Вх - развал ручья в данном сечении.

Величина развала ручья определяется следующим образом:

- для зоны редуцирования ∆Вх=1,2... 1,5 мм;

-для предотделочного участка и начала калибрующего ∆Вх=2,6mµ∑F tgα;

- в конце калибрующего участка ∆Вх = 0;

- для обжимного участка гребня валка

∆Вх =2К1mµxFtgγx+AP∑

где К1 -коэффициент (К1 =1,3...1,5, меньшие значения принимаются для начальных сечений обжимной зоны, большие - для конечных сечений); µxF - вытяжка в контрольных сечениях; tgγх - конусность ручья в контрольных сечениях; А - коэффициент, определяемый типоразмером стана; P∑ - вертикальное усилие на рабочие валки.

|

|

|

Конусность ручья в контрольных сечениях:

где Dx(i-1); Dxi - диаметр рабочего конуса в предшествующем и рассматриваемом сечениях соответственно, мм; lx - расстояние между контрольными сечениями, мм.

Вытяжка в контрольных сечениях

| Типоразмер стана | ХПТ-32 | ХПТ-55 | ХПТ-90 |

| Коэффициент А | 0,0016 | 0,001 | 0,006 |

Значение коэффициента А определяется следующим образом:

Усилие P∑ рассчитывается по формуле

где р0 - идеальный радиус калибра (валка).

Величина развала ручья калибров в сечении 0 равна ширине развала в сечении 1. ∆Вx0=∆Вx1; в сечении 9 ∆Вx9= 0; угол развала Ө = 16...22°.

Глубина развала ручья составляет

Z = (1/4... 1/3)Rx.

При производстве тонкостенных труб ширину ручья можно определить по следующей формуле:

Таблица 8 Величина поправки

где Кt - коэффициент, учитывающий неравномерность деформации (Kt = 0,20); Тред - коэффициент, учитывающий сплющивание и овализацию рабочего конуса (Тред= 1,15); ∆К - величина зазора между калибрами, равная: ∆К=0,2...0,3 (ХПТ-32), ∆К=0,3...0,5 (ХПТ-55), ∆К=0,4...0,7 (ХПТ-90); ∆U - величина поправки на износ (табл. 22).

| Типоразмер стана | Значение ∆U, мм | |

| Для обжимной зоны | Для конца обжимной и начала калибрующей зоны | |

| ХПТ-32 | 0,5-0,5 | 0,2-0,3 |

| ХПТ-55 | 0,6-1,0 | 0.3-0,4 |

| ХПТ-250 | 1,0-1,6 | 0,5-0,6 |

Таблица 22.

|

|

|