|

Оценка механических свойств материалов

|

|

|

|

Способность материала сопротивляться воздействию на него различных нагрузок (статических, динамических, знакопеременных и др.) оценивается совокупностью механических свойств. Эти свойства определяются в результате соответствующих испытаний материала или специально изготовленных из него образцов по стандартным методикам. Чаще всего проводят статические испытания на растяжение, сжатие, изгиб, твердость и динамические на ударную вязкость и Усталость при переменных нагрузках.

Широко распространенным (обязательным) методом контроля механических свойств при диагностировании технического состояния металлоконструкций различного оборудования является контроль твердости материалов. Под твердостью понимают способность Металла сопротивляться вдавливанию в него другого, более твердого тела (индентора) различной формы: шарика, конуса, пирамиды. В зависимости от формы индентора, конструкции прибора и особенностей методики измерения используют различные методы: Бринелля, Роквелла, Виккерса, Шора, Польди, Лейба и др, Значения твердости, полученной различными методами, связаны функциональными зависимостями и пересчитываются обычно с помощью переводных таблиц.

Наибольшее распространение получил метод Бринелля. Твердость измеряют на приборе Бринелля вдавливанием стального закаленного шарика. Единицу твердости обозначают индексом НВ и выражают значением нагрузки Р, приходящейся на 1 мм3 поверхности сферического отпечатка Fсф образующегося на испытуемом материале: НВ = Р/Fсф- Так как измерение твердости по методу Бринелля основано на сопротивлении в месте контакта значительной пластической деформации, то между числом твердости НВ и временным сопротивлением ба для пластичных материалов существует зависимость (ориентировочная в первом приближении) бв = к х НВ (для стали к = 0,36).

|

|

|

Методом Бринелля с использованием стального закаленного шарика контролируют твердость сравнительно мягких материалов (до 450 НВ). В качестве индентора при контроле твердых материалов используют алмазные конусы или четырехгранные пирамидки.

При проведении технической диагностики в полевых условиях применяют переносные приборы, измеряющие твердость по методу отскока или резонансно-импедансным методом. В приборах с использованием резонансно-импедансного метода алмазная пирамидка закрепляется на конце металлического стержня, который под действием пьезоэлектрической пластинки колеблется с собственной резонансной частотой. По мере внедрения пирамидки в контролируемый материал частота собственных колебаний стержня изменяется. Изменение частоты пересчитывается по корреляционным зависимостям в твердость по Виккерсу, Роквеллу или Бринеллю. Принцип измерения твердости по отскоку заключается в измерении разности скоростей падения и отскока стального шарика от поверхности, зависящей от твердости материала.

Большое влияние на точность измерений при использовании переносных приборов оказывают толщина стенок контролируемой конструкции и место расположения точки контроля по отношению к примыкающим опорным элементам. Поэтому для повышения точности при контроле тонкостенных конструкций применяют поправки. Так, фактическая твердость L ф (по Лейбу) материала трубопровода рассчитывается по формуле (РД 12-421-01)

Если  , то LФ=L0, где L0 – среднее арифметическое значение твердости (при числе замеров не менее трех), замеренное непосредственно на трубопроводе; D –наружный диаметр трубопровода, мм; S – толщина стенки трубы, мм.

, то LФ=L0, где L0 – среднее арифметическое значение твердости (при числе замеров не менее трех), замеренное непосредственно на трубопроводе; D –наружный диаметр трубопровода, мм; S – толщина стенки трубы, мм.

|

|

|

Временное сопротивление  и предел текучести

и предел текучести  металла по величине твердости (по Лейбу) рассчитывают по формулам:

металла по величине твердости (по Лейбу) рассчитывают по формулам:

где k = 0,2 для углеродистых сталей.

Наиболее опасным деградационным процессом является охруп-чивание материала, приводящее к существенному изменению характеристик трещиностойкости и смещению хрупкого разрушения в область положительных температур. Переходу металла в хрупкое состояние способствует наличие концентратора напряжений: резкое изменение формы или сечения элемента конструкции, поверхностные риски, микротрещины и другие дефекты. Особенно это актуально для емкостного оборудования и трубопроводов, имеющих большие линейные размеры, так как в таком оборудовании возможно накопление под нагрузкой огромной упругой энергии, которая, стремясь разрядиться, разрывает конструкцию по дефекту (концентратору напряжений). Разрушение происходит с большой скоростью (одномоментно), при этом на магистральных трубопроводах отмечались разрывы, достигающие 1000 м и более. Поэтому характеристики трещиностойкости определяют на образцах с надрезом или начальной трещиной, или концентратором соответствующей формы в результате динамических или статистических испытаний. Из всех механических свойств наиболее чувствительными к охрупчиванию оказались ударная вязкость и статическая вязкость разрушения.

В современных, основанных на механике разрушения (механике трещин) расчетах остаточного ресурса и сопротивления хрупкому разрушению металлоконструкций используется такая характеристика трещиностойкости (вязкости разрушения), как К1с, К2с — критические коэффициенты интенсивности напряжений (соответственно для условий плоской деформации и плоско-напряженного состояния), при достижении которых разрушение в материале приобретает необратимый лавинообразный характер и происходит его долом. Коэффициенты К1с, К2с определяют по ГОСТ 25.506-85 «Расчеты и испытания на прочность. Методы механических испытаний металлов. Определение характеристик трещиностойкости (вязкости разрушения) при статическом нагружении». Вместе с тем эти испытания достаточно трудоемки и их проведение не всегда возможно. Большее распространение для оценки трещиностойкости нашли испытания на ударную вязкость, результаты которых можно пересчитать в вязкость разрушения. В некоторых случаях ударную вязкость возможно оценить косвенным неразрушающим способом с помощью магнитно-шумового метода (РД 12-421-01).

|

|

|

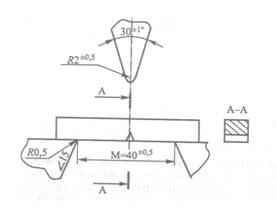

Рис. 11.5. Расположение образца относительно опор копра и бойка маятника

Ударную вязкость по ГОСТ 9454-78 определяют в результате динамических испытаний на ударный изгиб специальных образцов на маятниковых копрах при пониженных, комнатных и повышенных температурах. Метод основан на разрушении образца с концентратором посередине одним ударом маятникового копра. Концы образцов располагают на опорах (рис. 11.5).

В результате испытаний определяют полную работу, затраченную на разрушение образца при ударе (работу удара). Под ударной вязкостью понимают отношение работы удара к начальной площади поперечного сечения образца в месте излома. Ударную вязкость, определенную при комнатной температуре, обозначают КС или ан. При этом работу разрушения К определяют как разность энергии маятника в положении до и после удара

где m – масса маятника; g – ускорение свободного падения;  - максимальная и минимальная высота подъема маятника копра; S=HB – площадь сечения образца.

- максимальная и минимальная высота подъема маятника копра; S=HB – площадь сечения образца.

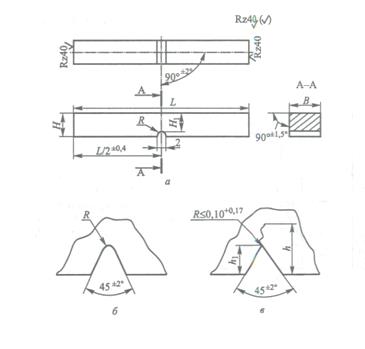

ГОСТ 9454—78 предусмотрено 20 типов образцов, отличающихся друг от друга шириной В, высотой Н1 и видом концентратора: U -образного (рис. 11.6, а), V -образного (рис. 11.6, б), с усталостной трещиной T (рис. 11.6, в).

В зависимости от вида концентратора ударную вязкость, определенную при комнатной температуре, обозначают:

• КCU — образцы (типа Менаже) с концентратором вида U;

• КСV — образцы (типа Шарли) с концентратором вида V;

• КСТ — образцы с концентратором вида Т и трещиной.

Для обозначения работы удара и ударной вязкости при пониженных и повышенных температурах вводится цифровой индекс, указывающий температуру испытаний

Рис.11.6. Размеры и виды концентраторов:

а – образец с концентратором вида U; б –концентратор вида V; в – концентратор вида Т

|

|

|

Для оценки склонности стали к хрупкому разрушению проводят серию испытаний по определению ударной вязкости при различных температурах. Важным фактором при этом является состояние поверхности излома: при хрупком разрушении излом имеет кристаллическую блестящую поверхность; при вязком — матово- волокнистую. На основании испытаний наряду с ударной вязкостью определяют процент волокна В в изломе и строят зависимости работы разрушения К или ударной вязкости разрушения (КСU, КСV или КСТ) от температуры испытаний (рис. 11.7).

Общая ударная вязкость, например КСU, и работа разрушения К складывается из двух составляющих:

или

В образцах с концетратом U составляющая KCU, значительна. Вместе с тем охрупчивание материала не влияет на величину KCU3(К3). В связи с этим более правильно оценивать склонность стали к хрупкому разрушениюпо работе, затраченной на распространение трещины Кр. Поэтому в большинстве стран мира испытания на ударную вязкость выполняют на образцах Шарпи с V – образным надрезом. На этих образцах Кз значительно меньше, чем на образцах Менаже с U – образным концентратором.

В последних российских НТД требования к ударной вязкости материалов также стали приводить в KCV. Например, в ПБ 03 – 605 – 03. «Правила устройства вертикальных резервуаров для нефти и нефтепродуктов» приведены требования KCV в зависимости от температуры и толщины прката. Более точные результаты можно получить при испытании образцов с трещиной (вязкость КСТ).

В ряде технических документов содержатся корреляционные зависимомси, позволяющие пересчитать ударную вязкость в коэффициент интенсивности напряжений К1с. Так, согласнорекомендации стандарта Великобритании BS 7910: 1999, критическое значение коэффициента интенсивности связано с ударной вязкостью на образцах с V – образным надрезом (рис.11.8) эмпирической зависимостью

Рис.11.7. Зависимости содержания волокна в изломе В и ударной вязкости KCV от температуры

Рис.11.8. Зависимость Кс от ударной вязкости KCV для различных толщин металла

где KCV – значение ударной вязкости, полученной на образцах с V – образным надрезом сечением 10 х 10 мм при низшей эксплуатационной температуре для данной конструкции, Дж/см2; t – толщина материала, мм.

|

|

|