|

Рекомендации по конструированию стержневых элементов

|

|

|

|

Общие сведения

В большой по объему и многообразной по содержанию работе по проектированию летательного аппарата конструктивная проработка деталей и сборочных единиц, выпуск соответствующей конструкторской документации являются одним из основных видов деятельности конструктора.

Жесткие, часто противоречивые требования к авиационным конструкциям, разнообразие решаемых задач, быстрое внедрение новейших материалов и технологий делают труд конструктора творческим, приводят к появлению принципиально новых решений. Существенно расширяются возможности конструктора в поиске оптимальных решений при использовании современных систем автоматизации проектирования (САПР). Но формализовать творческую конструкторскую работу очень сложно. Большое значение имеет практический опыт. Конструктор приобретает его не только в своей практической деятельности, но и получает в обобщенном виде в стандартах, инструкциях, рекомендациях и других регламентирующих документах, соблюдение которых является необходимым условием создания конструкции нужного качества и в заданные сроки.

Разумеется, в любой сложной задаче можно выделить ряд «элементарных» подзадач, методика решения которых остается неизменной. Именно эти «кирпичики» держат в основе конструирования. Следует заметить, что даже эти задачи допускают различные технические решения, с чем встретятся студенты при выполнении предлагаемых лабораторных работ.

Отметим, что перечень лабораторных работ целиком определяется программой курса «Основы устройства самолетов». Этот перечень, безусловно, не охватывает всего множества простейших конструкторских задач.

|

|

|

Представляемый цикл работ преследует следующие цели:

1) закрепление, дополнение и развитие лекционного материала;

2) приобретение навыков конструирования простейших элементов конструкций и их соединений с учетом всех требований, предъявляемых к авиационным конструкциям;

3) ознакомление с основной справочно-нормативной литературой и документацией;

4) приобретение навыков оформления конструкторской документации;

5) подготовка к выполнению курсовых проектов по курсам «Конструкции и проектирование самолетов», «Технология производства самолетов».

Для удобства пользования каждая лабораторная работа изложена в отдельном, вполне самостоятельном разделе, содержащем кроме информации о порядке выполнения задания соответствующую теоретическую часть*. Поэтому данные методические указания могут быть использованы для контролируемой самостоятельной работы студентов, при выполнении курсовых проектов.

Каждую работу можно разделить на три части:

1) самостоятельное изучение соответствующего теме работы теоретического раздела;

2) выполнение расчетно-конструкторской работы в соответствии с заданием;

3) оформление отчета и его прием преподавателем.

Для успешного выполнения задания необходимо первую часть работы сделать до начала занятия. Расчетно-конструкторская работа выполняется во время занятий под руководством преподавателя. Отчет по работе оформляется во внеаудиторное время в соответствии с требованиями к оформлению учебных текстовых документов, принятыми в вузе.

* В методических указаниях к лабораторно-практическим работам приведена нормативно-техническая документация по состоянию на 01.01.92.

Лабораторная работа №1

КОНСТРУИРОВАНИЕ СТЕРЖНЕЙ, НАГРУЖЕННЫХ ОСЕВОЙ СИЛОЙ

Задачи работы

1. Формирование у студентов навыков конструирования стержневых элементов конструкций.

|

|

|

2. Ознакомление с нормативно-технической документацией: номенклатурой прессованных профилей и листов, справочной литературой по материалам, покрытиям, термообработке, стандартами по теме работы.

Рекомендации по конструированию стержневых элементов

Детали, выполненные из стержней с различной формой поперечного сечения – профилей, относятся к числу наиболее распространенных в конструкции самолета. Они технологичны, как правило, имеют высокий коэффициент использования материала, низкую трудоемкость, их производство легко поддается автоматизации.

По способу изготовления различают прессованные и гнутые из листа профили.

В настоящее время отечественной металлургической промышленностью освоено массовое производство прессованных профилей самых разнообразных форм постоянного и переменного по длине сечения как стальных, так и из цветных сплавов, Конфигурация прессованных профилей предусмотрена государственными и отраслевыми стандартами и справочным каталогом ВИЛС [1]. В исключительных случаях выпускаются спецпрофили по чертежам, согласованным между предприятием-изготовителем и потребителем.

Материал профилей из алюминиевых сплавов должен соответствовать ОСТ 1.90113-74 и ОСТ 1.90262-77, материал профилей из магниевых сплавов – ГОСТ 19657-84. Максимальная длина профилей из алюминиевых и магниевых сплавов 12000 мм, из титановых сплавов и сталей 6000 мм.

В конструкторской документации информация о профиле содержится в условном обозначении. Пример условного обозначения профиля «Равнополочный уголок» по ГОСТ 13737-90 размером 12х12х1 (шифр 410003) из сплава Д16ч, в заклепочном и естественно состаренном состоянии (Т), нормальной прочности:

Пример обозначения профиля вида «Зет» из справочника-каталога ВИЛС размером 20х18х1,5 (шифр 450008) из сплава В95пч, в закаленном и искусственно состаренном состоянии (Т1), повышенной прочности:

Зет. 450008. В95пч. Т1. ПП. ОСТ 1.90113-74

Наряду с прессованными в ряде случаев, особенно при небольших нагрузках, экономически выгоднее и конструктивно проще применять гнутые профили. Профили изготавливаются из стандартных листов и лент (см. таблицу).

| Материал листа | Технические условия на поставку | Сортамент |

| Легированные конструкционные стали | ГОСТ 11269-76 | Горячекатанные ГОСТ 19903-74 |

| Корозионно-стойкие теплопрочные стали | ТУ № … | Холоднокатаные ГОСТ 19904-90 |

| Титановые сплавы | ОСТ 1.90218-76 | ГОСТ 22178-76 |

| Листы конструкционные высокой прочности из алюминиевых сплавов | ОСТ 1.90070-72 | |

| Листы конструкционные средней прочности из свариваемых алюминиевых сплавов | ГОСТ 21631-76 |

|

|

|

В соответствии с указанными стандартами габариты листов из алюминия и алюминиевых сплавов составляют, мм:

ширина - от 1000 до 2000;

длина - от 2000 до 7000;

толщина - 0,3; 0,4; 0,5; 0,6; 0,7; 0,8; 0,9; 1,0; 1,2; 1,5; 1,6; 1,8; 1,9; 2,0; 2,5; 3,0; 3,5; 4,0; 4,5; 5,0; 5,5; 6,0; 6,5; 7,0; 7,5; 8,0; 8,5; 9,0; 9,5; 10,0.

Примеры обозначения в конструкторских документах листов толщиной 1,2 мм из разных материалов:

Лист Д16АМО-1,2 ОСТ 1.90070-72

Основной вид нагружения деталей из профилей – растяжение-сжатие. При сжатии наиболее вероятна местная потеря устойчивости полкой профиля, поскольку обычно профиль подкреплен другими элементами конструкции (обшивкой, стенками и пр.).

Основные расчетные соотношения:

при растяжении:

где Р, F, [σ] - соответственно действующая сила, площадь поперечного сечения профиля, допускаемое напряжение;

при сжатии:

где σкр.м - критическое напряжение местной потери устойчивости;

Е - модуль упругости при растяжении;

в, δ – соответственно ширина и толщина проверяемой полки профиля.

Коэффициент к можно определить по графикам или таблицам, приведенным в справочной литературе, например [13. С. 288].

Значение [σ] в данной работе определяется в зависимости от температуры по [14] (для сплава Д16, в частности, см. т. 4, ч. 1, кн. 1).

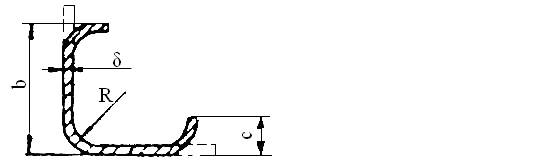

На устойчивость проверяются все полки профиля. Определяющим является наименьшее из полученных значений критических напряжений. При нарушении условия (3) нужно увеличить толщину δ полки профиля или ввести отбортовки полок со свободными кромками (см. рис. 1.1) с сохранением потребной площади поперечного сечения F профиля. Ширина c отбортовки гнутого профиля зависит от его толщины и не превышает (4-5) δ.

|

|

|

Рисунок 1.1

Конкретные размеры полок гнутого профиля назначаются конструктором после определения из (2) потребной ширины заготовки для выбранной толщины δ листа. Минимальное значение радиуса сгиба R определяется по [15], [16].

Выбор прессованного и конструирование гнутого профилей заканчиваются определением коэффициента избытка прочности:

Как правило, детали подаются на сборку после соответствующей термообработки и нанесения защитного покрытия. Рекомендации по их выбору и порядок обозначения на чертеже приводятся, например, в [17], [18].

|

|

|