|

Общие принципы получения не разъёмного соединения

|

|

|

|

Связь структуры материала с механическими свойствам

механическим свойствам металлов относят: прочность, упругость, пластичность, твердость, ударную вязкость.Прочность, упругость и пластичность изучаются при испытаниях на растяжение.

Прочность – способность материалов выдерживать нагрузки без разрушения.

Упругость – способность материалов изменять форму под действием нагрузки, и возвращаться в исходное состояние после снятия нагрузки.

Пластичность – способность материала приобретать необратимые изменения формы под действием нагрузки.

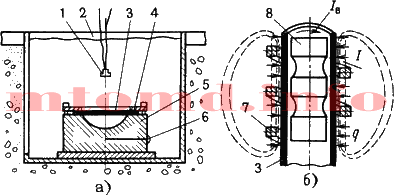

Магнитно-импульсная штамповка

Магнитно-импульсная штамповка основана на применении для деформации металла сил магнитной индукции. Электрическая энергия накапливается в конденсаторных батареях и в виде разряда подается на индуктор (соленоид или плоская спираль Архимеда), в непосредственной близости от которого располагают деформируемую заготовку и матрицу. Магнитное поле витков соленоида вызывает вихревые токи в штампуемой заготовке, которые благодаря своей направленности обуславливают значительной величины силы отталкивания заготовки от фиксированного индуктора. Магнитно-импульсная штамповка очень экономична по используемому оборудованию, эффективна, а сам процесс поддается автоматизации и механизации. При этом способе штамповки возможно совмещение деформации с нагревом, отсутствует передаточная среда, а также достаточно просто соединять металлы с другими материалами, образуя композиты или биметаллы.

Технология литья в кокель

Кокиль - металлическая форма, которая заполняется расплавом под действием гравитац-ых сил. В отличие от разовой песчаной формы кокиль может быть использован многократно. Т.о. сущн-ть литья в кокили состоит в прим-ии металлических материалов для изготовления многократно использ-ых литейных форм, металлические части которых составляют их основу и формируют конфигурацию и свойства отливки.

|

|

|

Практически все операции могут быть выпол-нены механизмами машины или автоматической установки, что является существенным преиму-ществом способа, и, конечно, самое главное - исключается трудоемкий и материалоемкий процесс изготовления формы: кокиль используется многократно.

Особенности формирования и качество отливок. Кокиль - металлическая форма, обладающая по сравнению с песчаной значительно большей теплопроводностью, теплоемкостью, прочностью, практически нулевыми газопроницаемостью и газотворностью. Эти свойства материала кокиля обусловливают рассмотренные ниже особенности его взаимодействия с металлом отливки.

Преимущества литья в кокиль:

1. Повышение производительности труда в результате исключения трудоемких операций смесеприготовления, формовки, очистки отливок от пригара.

2. Повышение качества отливки, обусловленное использованием металлической формы, повышение стабильности показателей качества: механических свойств, структуры, плотности, шероховатости, точности размеров отливок.

3. Устранение или уменьшение объема вредных для здоровья операций выбивки форм, очистки отливок от пригара, их обрубки, общее оздоровление и улучшение условий труда, меньшее загрязнение окружающей cреды.

4. Механизация и автоматизация процесса изготовления отливки, обусловленная многократностью использования кокиля.

5. Физико-химическое взаимодействие металла отливки и кокиля минимально, что способствует повышению качества поверхности отливки.

Недостатки литья в кокиль:

1. Высокая стоимость кокиля, сложность и трудоемкость его изготовления.

|

|

|

2. Ограниченная стойкость кокиля, измеряемая числом годных отливок, которые можно получить в данном кокиле. От стойкости кокиля зависит экономическая эффективность процесса.

3. Сложность получения отливок с поднутрениями, для выполнения которых необходимо усложнять конструкцию формы - делать дополнительные разъемы, использовать вставки, разъемные металлические или песчаные стержни.

4. неподатливый кокиль приводит к появлению в отливках напряжений, а иногда к трещинам.

Этот способ литья применяют как правило в серийных и массовых производствах.

Общие принципы получения не разъёмного соединения

Неразъемным называют такое соединение деталей и узлов, разборка которого невозможна без повреждения деталей. Часто неразъемные соединения используют для получения деталей сложной формы и геометрии из простых дешевых элементов. К неразъемным относят сварные, паяные, заклепочные, клеевые и формовочные соединения.

Клепка — соединение деталей заклепками

Заклепки кузнецы изготавливают индивидуально, подбирая определенную конфигурацию головок. Соединения клепкой выполняют односторонними или двусторонними заклепками — в зависимости от общей задумки изделия. Ведь, как и хомуты, заклепки являются не только соединительными элементами, но и элементами декора изделия. Головки заклепок декорируются фасонными кузнечными чеканами.

Технология изготовления заклепки проста: конец прутка круглого или квадратного сечения осаживают под будущую головку заклепки, а пруток вытягивают до нужного диаметра; лишнюю часть отрубывают зубилом и скругляют. Если в соединении лишь одна заклепка, ее делают квадратного сечения, чтобы детали не проворачивались относительно одна другой.

Существует способ клепанного соединения без собственно заклепки. В этом случае конец одной из соединяемых деталей является заклепкой. Ему с помощью оправок придают соответствующую форму (круглую или квадратную) и нужный размер. В другой детали делают отверстие такого же размера, в него вставляют головку первой детали. Расклепывают и декорируют заклепку фасонным чеканом.

Если изделие состоит из многих однотипных деталей и требует большого количества одинаковых заклепок, целесообразно изготовить матрицу для их тиражирования.

|

|

|

Заклепки можно украсить накладными элементами, изготовленными методом чеканки или художественного литья, припаяв их или приварив к шляпкам заклепок. Здесь фантазия художника по металлу неограниченна.

Если хомутик или шляпка заклепки несут кроме функциональной — соединительный элемент — и художественную нагрузку, то соединение способами пайки или сварки практически вообще незаметны. Зато именно это качество последних соединительных способов создает иллюзию абсолютно цельного изделия, хотя оно и состоит из множества деталей и фрагментов.

Пайка

Этот способ соединения кованных деталей в единое изделие наиболее целесообразен при сборке тонких ажурных произведений художественной ковки.

Пайку ажурных конструкций производят на ровной асбестовой плите. Места спаек тщательно зачищают, нагревают и посыпают бурой. После разогрева детали в пламя горелки вводят присадочный пруток и оплавляют его конец до появления капель расплавленного металла, продолжая нагрев до заполнения припоем зазора соединения. И так — по всей линии пайки.

Припоем для пайки черных металлов обычно служит латунь, флюсом — прокаленная бура. Латунь — твердый припой, температура плавления — свыше 500ºС. Высококачественные паянные соединения получают, используя припои на основе серебра. Для пайки стали, меди, латуни и бронзы наиболее предпочтителен припой марки ПСр 45 (его состав в процентах по массе: серебро — 45, медь — 30, цинк — 25).

Температура начала плавления припоя — 933ºС, плавки — 998ºС.

Для пайки стали и меди используют медно-цинковый припой. Для спаивания соединений деталей из оцинкованной стали, меди и латуни, которые не подвергаются механическим нагрузкам, применяют мягкие, с низкой температурой плавления (ниже 400ºС) оловянно-свинцовые припои, в качестве флюсов — хлористый цинк, хлористый аммоний или их растворы. Раствор хлористого цинка: мелко нарезанный цинк размешивают в соляной кислоте до прекращения реакции. Состав такого флюса в процентах: хлористый цинк — 50, аммоний — 20, вода — 30.

|

|

|

Более высокое качество пайки обеспечивают мягкие припои с незначительной добавкой серебра. Составы в процентах:

ПСр3: серебро — 3, свинец — 97; температура плавления — 573-578ºС.

ПСр2: серебро — 2, кадмий — 5, олово — 30, свинец — 63; температура плавления — 498-508ºС.

После пайки налет флюса тщательно смывают.

Сварка

В мастерской домашнего кузнеца желательно иметь сварочный аппарат, поскольку наиболее простое неразъемное соединение черных металлов получают электросваркой. Для соединения кованных деталей применяют электроды не более 3 мм. Максимальный электроток бытового сварочного аппарата — до 100 А, и этого вполне достаточно. Увеличение силы тока приведет к тому, что металл электрода будет разбрызгиваться и сварочный шов будет широким, портящим эстетику изделия. Мало того, перегрев электрода приведет к обсыпанию его обмазки, а при сварке тонких листовых элементов — к их сквозному прожиганию. При недостаточном токе образуется неравномерный и недостаточно полный сварочный шов, после зачистки которого изделие может рассыпаться, как карточный домик. Наиболее интенсивную силу тока можно применить при сварочных работах в положении снизу, а в верхнем ее нужно снизить на 20-25%.

Литейное соединение

Сварку стальных деталей расплавленным черным металлом в домашней кузнице производят, используя термитную смесь.

Рецепт: для приготовления 1 кг термитной смеси нужно 230 г зерен алюминиевого порошка и 770 г железной окалины.

Термитную смесь сжигают в шамотном тигле с огнеупорной крышкой с отверстием; длительность сжигания — 30 с. С поверхности расплава удаляют шлак, расплавленную сталь заливают в форму.

Скрытая литейная сварка (пайка). Этим способом можно соединить кованные детали или закрепить на основной детали декоративные элементы без видимого шва. В детали электродрелью сверлят отверстия; к ним прижимают художественные накладки, и через отверстия производят сварку (пайку) до сплавления детали с накладными украшениями. Никаких сварочных следов не остается. Таким же скрытым способом можно соединять и конструкционные кованые детали изделия замкнутой конфигурации. Например, корпус фонаря «под старину» или другого кованного светильника, решетка камина и др. В деталях второго плана сверлят отверстия, и сквозь них приваривают (припаивают) детали первого плана. Если детали заднего плана выполнены из листового металла до 1 мм, проделывать отверстия в них не нужно: его прожигает сварочная дуга.

Литейная сварка применяется также для неразъемного соединения деталей художественных отливок из меди, бронзы и латуни. Процесс сварки металлом сходен с производством отливок. Отливки в месте спайки зачищают с таким расчетом, чтобы между ними получился оптимальный зазор — не чрезмерный, но и достаточный для соединительной заливки в него расправленного металла. Место сварки подготовленных деталей заформовывают, производят предварительный подогрев формы и встык заливают расплавленную массу соединительного металла.

|

|

|

Литейные заклепки

В деталях в намеченных точках соединения сверлят отверстия. На одной из них напротив отверстия из гипсовой массы формуют головку будущей заклепки любой задуманной конфигурации, а на другой отверстие зенкуют. Затем детали соединяют, совмещая отверстия, и заливают расплавленный металл, который, соединив детали, заполняет гипсовую форму фигурной головки.

ОМД эластичными средами

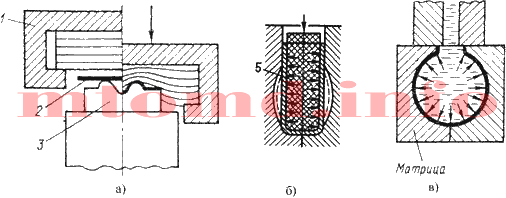

В настоящее время применяют специальные конструкции штампов, в которых металлические пуансоны или матрицы отсутствуют, и давление на материал осуществляется при помощи резины, жидкости или сжатого воздуха. При этом резина или жидкость легко удаляются из штампованной детали, а матрица должна быть разъемной.

Холодная штамповка.Листовая штамповка. Холодная листовая штамповка. Штамповка листовая металла.

При изготовлении небольших по глубине изделий пуансон заменяет резиновая подушка (рис., позиция а). С помощью резины можно осуществлять все операции: вырубку, гибку, вытяжку, формовку. Матрица 3 крепится к столу, а резиновая подушка, помещенная в стальную обойму 1, крепится к ходовой части пресса (толщина заготовки 2 – до 1,5 мм).

Схемы листовой штамповки эластичными средами

а – резиновой подушкой; б – резиновым пуансоном; в – жидкостью

Резиновые пуансоны цилиндрической формы применяются при вытяжке изделий сложной формы, при необходимости увеличения диаметральных размеров средней части цилиндрических полуфабрикатов (рис., позиция б).

При гидравлической вытяжке (рис., позиция в) полые детали цилиндрической, конической, сферической или другой формы получают надавливанием на заготовку жидкостью или жидкостью, заключенной в эластичную оболочку.

Штамповка эластичными средами имеет ряд преимуществ, так как в её структуре предусматривается использование универсальной технологической оснастки. Именно значительное конструктивное упрощение, снижение металлоёмкости и стоимости технологической оснастки является основным достоинством этого метода штамповки.

Кузнечно-прессовое оборудование

Штамповка эластичными средами характеризуется:

исключительно высокой производительностью;

сжатыми сроками подготовки производства;

рациональным использованием основных материалов;

достижением наилучших механических свойств изготовляемых деталей;

неограниченными возможностями в части механизации и автоматизации производства;

минимальными затратами на штамповый инструмент.

|

|

|