|

Контактная электрическая сварка

|

|

|

|

Контактная сварка является одной из наиболее важных видов сварки. Была изобретена 90 лет тому назад и далеко еще не исчерпал всех заложенных в нем возможностей. Контактная сварка по преимуществу используется в массовом или серийном производстве однотипных изделий. Дальнейшее развитие контактной сварки требует перехода к механизированному и автоматизированному массовому и крупносерийному производству при широкой электрификации. Однако во многих отраслях промышленности такие условия еще не созданы.

Контактная сварка: принцип работы

Рассматриваемый способ работы электрической контактной сварки основан на разогреве металла проходящим по нему током. Количество тепла, выделяемого в металле, определяется законом Джоуля — Ленца: Q = 0,24I2Rt

где Q — количество тепла, кал;

I — ток, А;

R — сопротивление на пути тока, Ом;

t — время прохождения тока, сек.

При контактной сварке путь тока неоднороден, особенно большое сопротивление возникает в контакте между свариваемыми частями, поэтому путь тока и прилегающая к нему зона металла разогреваются особенно быстро, интенсивно; в дальнейшем, в ходе контактной сварки и соединения деталей в одно целое, сопротивление контакта постепенно исчезает.

Контактная сварка требует более мощных источников питания

В контактной сварке уже в малых контактных машинах ток измеряется тысячами ампер, а в более крупных — десятками тысяч. В то же время необходимое для контактной сварки напряжение U = JR очень мало и составляет обычно всего несколько (2— 6) вольт. Дело в том, что все металлы имеют большую электропроводность и малое удельное сопротивление, поэтому для быстрого нагрева металла и компенсации потерь тепла необходимо пользоваться большими сварочными токами. Для получения сварочного тока с такими необычными параметрами нужны специальные источники питания. Обычно в подобных случаях пользуются понижающим трансформатором, являющимся источником питания, с большим коэффициентом трансформации, и имеющим всего один виток во вторичной обмотке. При коэффициенте трансформации, равном, например, 100, примерно в 100 раз уменьшается напряжение и во столько же раз увеличивается ток во вторичной обмотке трансформатора, по сравнению с первичной.

|

|

|

Принцип работы сварочного трансформатора в контактной сварке

В сварочном трансформаторе величина сварочного тока может изменяться регулятором, меняющим число включенных витков первичной обмотки и тем самым — коэффициент трансформации и сварочный ток. Включение и выключение сварочного тока производится в первичной цепи прерывателем, такие прерыватели часто имеют сложное устройство, поскольку требуемая точность момента включения достигает сотых и даже тысячных долей секунды. Сварочный трансформатор с регулятором обычно встраивается в корпус машины для контактной сварки и конструктивно составляет с ней одно целое.

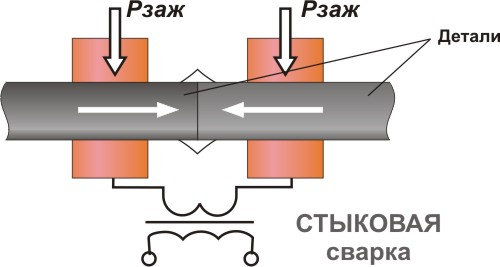

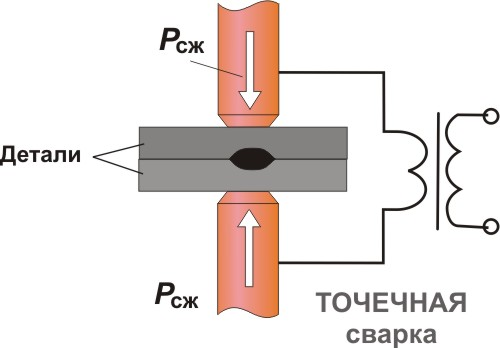

Контактная сварка как сварка давлением. Виды контактной сварки

Контактная сварка относится к способам сварки давлением, так как после достижения необходимого нагрева соединяемые части сдавливаются осадочным устройством, на чем и заканчивается процесс сварки.

Контактная сварка подразделяется на несколько видов, причем во всех случаях электрическая часть машины бывает примерно одинаковой. По форме соединения различают такие виды контактной сварки: стыковую, точечную и шовную (роликовую)

Силы резания

Зависимость Pz

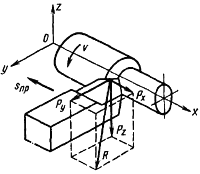

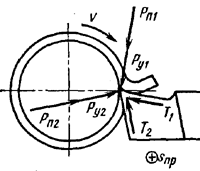

В результате сопротивления металла деформированию возникают реактивные силы, действующие на режущий инструмент. Это силы упругого (PУ1 и РУ2) и пластического (PП1 и РП2) деформирования, векторы которых направлены перпендикулярно к передней и главной задней поверхностям резца (рис. 1, а). Наличие нормальных сил обусловливает возникновение сил трения (T1 и T2), направленных по передней и главной задней поверхностям инструмента. Указанную систему сил приводят к равнодействующей силе резания:

|

|

|

Считают, что точка приложения силы R находится на рабочей части главной режущей кромки инструмента (рис. 1, б). Абсолютная величина, точка приложения и направление равнодействующей силы резания R в процессе обработки переменны. Это можно объяснить неоднородностью структуры металла заготовки, переменной поверхностной твердостью материала заготовки, непостоянством срезаемого слоя металла (наличие штамповочных и литейных уклонов и др.), изменением углов g и a, в процессе резания. Для расчетов используют не равнодействующую силу резания, а ее составляющие, действующие по трем взаимно перпендикулярным направлениям — координатным осям металлорежущего станка. Для токарно-винторезного станка: ось х — линия центров станка, ось у — горизонтальная линия, перпендикулярная к линии центров станка, ось z — линия, перпендикулярная к плоскости хоу (рис.1, б).

Рис. 1(а). Силы, действующие на резец Рис. 1(б). Разложение силы резания на составляющие

Вертикальная составляющая силы резания РZ действует в плоскости резания в направлении главного движения (по оси Z). По силе определяют крутящий момент на шпинделе станка и эффективную мощность резания.

Радиальная составляющая силы резания РУ действует в плоскости хоу перпендикулярно к оси заготовки. По силе РУ определяют величину деформации изгиба заготовки в плоскости хоу.

Силы, действующие на резец РХ действует в плоскости хоу, вдоль оси заготовки. По силе РХ рассчитывают механизм подачи станка и изгибающий момент, действующий на стержень резца. По величине деформации заготовки от сил РZ и РУ рассчитывают ожидаемую точность размерной обработки заготовки и погрешность её геометрической формы. По величине суммарного изгибающего момента от сил РZ и РХ рассчитывают стержень резца на прочность.

Равнодействующая сила резания, Н:

|

|

|

Силу РZ, Н, определяют по эмпирической формуле

Порошковая металлургия

ПОРОШКОВАЯ МЕТАЛЛУРГИЯ, технология получения металлических порошков и изготовления изделий из них, а также из композиций металлов с неметаллами. В обычной металлургии металлические изделия получают, обрабатывая металлы такими методами, как литье, ковка, штампование и прессование. В порошковой же металлургии изделия производят из порошков с размерами частиц от 0,1 мкм до 0,5 мм путем формования холодным прессованием и последующей высокотемпературной обработки (спекания). Порошковая металлургия экономична в отношении материалов и, как и традиционные методы металлообработки, позволяет получать детали с нужными механическими, электрическими и магнитными свойствами. Продукция порошковой металлургии используется в различных отраслях промышленности, в том числе в авиакосмической, электронной и на транспорте.

Методы порошковой металлургии начали разрабатываться в 20 в. для металлов, не допускающих обработки обычными методами. Так, например, вольфрам невозможно плавить и обрабатывать обычными методами литья, поскольку очень высока его температура плавления (3410° C). Поэтому, например, вольфрамовую нить для электрических ламп накаливания вытягивают из вольфрамовых штапиков, полученных прессованием и спеканием вольфрамового порошка. Порошки карбидов вольфрама, тантала и титана смешиваются с порошкообразными кобальтом и никелем, затем формуются холодным прессованием и спекаются. В результате получаются твердые металлокерамические материалы (цементированные карбиды), пригодные для обработки металлов резанием и для бурения горных пород. Самосмазывающиеся бронзовые подшипники могут быть изготовлены только методами порошковой металлургии. Поры бронзы заполняются смазочным маслом, которое поступает на рабочую поверхность подшипника под действием капиллярных сил, как по фитилю. Промышленными методами порошковой металлургии обрабатываются также железо, сталь, олово, медь, алюминий, никель, тантал, сплавы бронзы и латуни.

|

|

|

Технология.

Металлические порошки получают восстановлением металлов из их окислов или солей, электролитическим осаждением, распылением струи расплавленного металла, термической диссоциацией и механическим дроблением. Наиболее распространен способ восстановления металлов (железа, меди или вольфрама) из соответствующих окислов с последующим электрорафинированием. Механическим дроблением получают порошки (с частицами нужной крупности и формы) хрома, марганца, железа и бериллия.

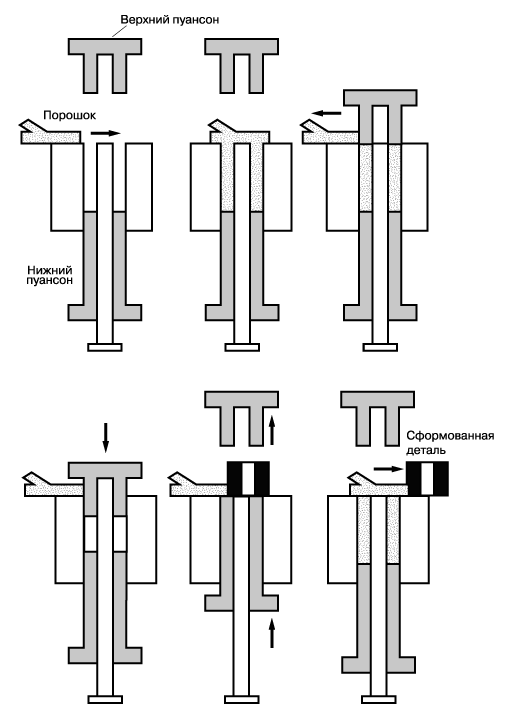

Технологический процесс изготовления изделий из металлических порошков состоит из следующих операций: подготовка смеси для формования, формование заготовок или изделий и их спекание. Формование заготовок или изделий осуществляется путем холодного прессования под большим давлением (30–1000 МПа) в металлических формах. Спекание изделий из однородных металлических порошков производится при температуре, составляющей 70–90% температуры плавления металла. В смесях максимальная когезия достигается вблизи температуры плавления основного компонента, а в цементированных карбидах – вблизи температуры плавления связующего. С повышением температуры и увеличением продолжительности спекания увеличиваются усадка, плотность и улучшаются контакты между зернами. Во избежание окисления спекание проводят в восстановительной атмосфере (водород, оксид углерода), в атмосфере нейтральных газов (азот, аргон) или в вакууме.

Применение.

Круг изделий, изготавливаемых методами порошковой металлургии, весьма широк и непрерывно расширяется. К ним относятся зубчатые колеса, рычаги, кулачки и поршни для автомобилестроения, машиностроения, энергетики, промышленности средств связи, строительной, горнодобывающей и авиакосмической промышленности. Из ленты, полученной холодной прокаткой никелевого порошка, изготавливают монеты (например, канадский пятицентовик). Порошок железа используется в качестве носителя для тонера в ксероксах, а также в качестве одного из ингредиентов изделий из зерновых продуктов и хлеба повышенной питательности. Алюминиевый порошок служит компонентом ячеистого бетона, красок и пигментов, твердого ракетного топлива

|

|

|