|

Вопрос. Элементы прокатного стана

|

|

|

|

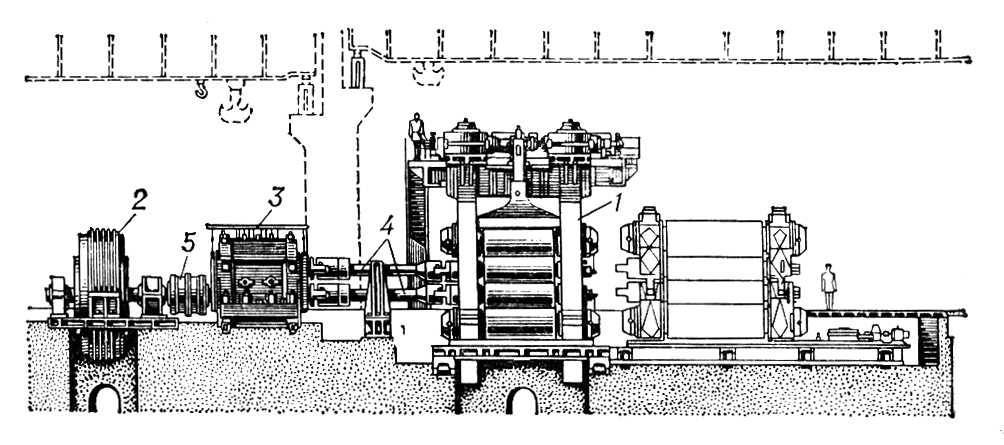

рис.1.

рис.1.

Прокатный стан, машина для обработки давлением металла и др. материалов между вращающимися валками, т. е. для осуществления процесса прокатки, в более широком значении — автоматическая система или линия машин (агрегат), выполняющая не только прокатку, но и вспомогательные операции: транспортирование исходной заготовки со склада к нагревательным печам и к валкам стана, передачу прокатываемого материала от одного калибра к другому, кантовку, транспортирование металла после прокатки, резку на части, маркировку или клеймение, правку, упаковку, передачу на склад готовой продукции и др.

Оборудование прокатных станов. Конструкция основных деталей и механизмов П. с., несмотря на их различное назначение и многообразие, во многих случаях одинакова. Главные элементы рабочей клети — валки прокатные, подшипниковые узлы, механизмы для установки валков, станина, шпиндели, муфты и проводки.

Подшипники прокатных валков работают при очень больших нагрузках, доходящих на некоторых станах до 30—60 Мн (3000—6000 тс) на валок. Возможные габариты их ограничиваются диаметром валков. Подшипники (качения или жидкостного трения) устанавливаются в массивных корпусах, называются подушками, которые располагаются в проёмах станины.

Станина рабочей клети воспринимает все усилия, возникающие при прокатке металла, и поэтому выполняется массивной — до 60—120 т и более. Материал станины — стальное литьё с 0,25—0,35% С. Станина устанавливается на фундаментных стальных плитах (плитовинах), которые прикрепляются болтами к бетонному или железобетонному фундаменту. Для сортовых станов получают распространение предварительно напряжённые рабочие клети, в которых повышение жёсткости достигается не увеличением массивности станины, а с помощью специальных стяжных механизмов.

|

|

|

Передача вращения прокатным валкам производится посредством универсальных шпинделей с шарнирами Гука (см. рис. 1).

Вспомогательное оборудование П. с. предназначено для подачи металла от нагревательных устройств к приёмному рольгангу стана (слитковозы), поворота слитка на рольганге (поворотные устройства), транспортирования металла в соответствии с технологическим процессом (рольганги или транспортёры), перемещения металла вдоль валка для подачи его в соответствующий калибр (манипуляторы), поворота металла относительно его продольной оси (кантователи), охлаждения металла (холодильники), травления металла (травильные установки), разматывания рулонов (разматыватели), сматывания полосы в рулон или проволоки в бунт (моталки), резки металла (ножницы и пилы), а также для отделки металла: правки (правильные машины и прессы), дрессировки, клеймения, укладки, промасливания, упаковки и т.д.

Электрооборудование П. с. характеризуется большими мощностями и размерами главных приводов (мощность одного электродвигателя доходит до 6—7 Мвт и более, а общая мощность — до 200—300 Мвт), сложностью систем управления электроприводами, вызываемой главным образом необходимостью автоматического регулирования в широких пределах скорости большинства машин П. с.

Смазочное оборудование П. с. обеспечивает бесперебойную автоматическую подачу смазки ко всем трущимся деталям механизмов, а в станах для прокатки цветных металлов и холодной прокатки стали — также подачу технологической смазки к рабочей поверхности прокатных валков. Смазочные системы обычно располагаются в специальных подвалах.

Автоматика крупных П. с. состоит из ряда объединённых локальных систем для управления всем ходом технологического процесса, начиная от подачи исходного материала на склад и со склада и кончая поступлением проката на склад готовой продукции и погрузкой его в вагоны. Каждая локальная система имеет многочисленные и разнообразные приборы-датчики, собирающие и передающие информацию о ходе технологического процесса, в том числе о температуре металла, давлении металла на валки П. с., параметрах обрабатываемого материала, в частности о размерах прокатываемого профиля, его положении и характере перемещения. Вся эта информация поступает в вычислительные машины локальных систем, где перерабатывается, после чего выдаются команды для управления машинами и механизмами П. с., относящимися к данной локальной системе, а также информация общей вычислительной машине, объединяющей локальные системы, для соответствующей корректировки работы машин и механизмов др. участков П. с., управляемых остальными локальными системами. Одна из главных задач автоматизации (и экономически наиболее выгодная) — автоматизация регулирования размеров прокатываемого профиля, осуществляемая путём соответствующего автоматического изменения междувалкового пространства на основании показаний непрерывно действующего измерителя размеров профиля. Благодаря этому резко повышается точность размеров профиля, в связи с чем снижается поле допусков, повышается качество металла, снижаются удельные расходы металла. Особенно большой эффект достигается при производстве тонколистовой продукции.

|

|

|

Успешное решение этой задачи стало возможным благодаря использованию вычислительной техники, т.к. обычные адаптивные системы (самоприспосабливающиеся системы) вследствие высоких скоростей прокатки (около 30—40 м/сек)не обеспечивают своевременную корректировку междувалкового пространства.

Большой экономический эффект даёт также автоматизация контроля качества готового проката и нанесения защитных покрытий. П. с. в связи с непрерывностью процесса и выпуском однотипной продукции в больших количествах имеют все необходимые предпосылки, чтобы быть одними из первых полностью автоматизированных промышленных объектов.

|

|

|