|

Предварительный выбор дробилок

|

|

|

|

Из всего многообразия типоразмеров конусные и щековых дробилок по технологическим критериям (ширина загрузочной пасти дробилки более рассчитанной; запроектированная ширина разгрузочной щели в пределах регулирования разгрузочной щели выбранной дробилки) оставлены в рассмотрение несколько единиц (таблица 2.1).

Таблица 2.1 – Технологическая характеристика дробилок

| Стадии дробления | Тип и размер дробилки | Ширина пасти, мм | Пределы регулирования разгрузочной щели, мм | Производительность, м3/ч |

| Первая | ЩДП 15х21 ЩДП 21х25 ККД 1500/300 ККД 1500Б | |||

| Вторая | КСД 2200Б КСД 2500 Т КСД 3000 Т | 30-60 17-45 25-50 | 340-580 310-580 650-900 | |

| Третья | КМД 1750 КМД 2200 Т КМД 3000 Т | 5-15 5-15 5-15 | 40-120 160-220 300-475 |

Расчет производительности дробилок для проектных условий

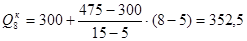

Производительность дробилок по каталогу при расчетной разгрузочной щели определена по формулам (2.9, 2.10):

; (2.9)

; (2.9)

, (2.10)

, (2.10)

где  – производительность дробилки по каталогу при щелях i,

– производительность дробилки по каталогу при щелях i,  , м3/ч.

, м3/ч.

Крупное дробление

ЩДП 15х21

ЩДП 21х25

ККД 1500/300

ККД 1500Б

Среднее дробление

КСД 2200 Б

КСД 2500 Т

КСД 3000 Т

Мелкое дробление

КМД 1750

м3/ч

м3/ч

КМД 2200 Т

м3/ч

м3/ч

КМД 3000 Т

м3/ч

м3/ч

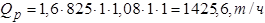

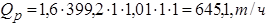

Производительность дробилок с учетом поправочных коэффициентов определена по формуле (2.11):

, т/ч, (2.11)

, т/ч, (2.11)

где  – производительность дробилок по каталогу при расчетной ширине щели iр, м3/ч (расчет ее приведен выше);

– производительность дробилок по каталогу при расчетной ширине щели iр, м3/ч (расчет ее приведен выше);

Кδ – коэффициент, учитывающий плотность руды, определен по формуле (2.12):

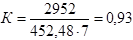

, (2.12)

, (2.12)

где δр – плотность руды, кг/м3 (для руды Сорского месторождения δр=2700 кг/м3),  ;

;

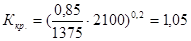

Ккр. – коэффициент, учитывающий крупность исходной руды, для открытого цикла дробления определен по формуле (2.13):

(2.13)

(2.13)

где а – наибольшая крупность кусков в дробимом продукте в долях ширины пасти дробилки;

|

|

|

0,85 – максимальная допустимая крупность руды в питании в долях ширины пасти дробилки;

Кдр. – коэффициент, учитывающий дробимость руды (из таблицы 34 [1] для руды Сорского месторождения, Кдр.=1,0);

Кw – коэффициент, учитывающий влажность материала (влаги в руде содержится не более 4 %, поэтому Кw=1,0 (таблица 27 [4])).

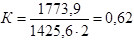

Количество дробилок определено по формуле (2.14):

(2.14)

(2.14)

где Qn – поток руды, поступающий в операцию дробления, т/ч (для крупного дробления поток руды равен 2000 т/ч, для среднего дробления поступающий поток руды рассчитан после определения гранулометрического состава дробленого материала по стадиям дробления);

Qр – производительность проектируемой к установке дробилки, т/ч.

Для проверки запаса по производительности дробилок определен их коэффициент загрузки по формуле (2.15):

, д.е. (2.15)

, д.е. (2.15)

Крупное дробление

ЩДП 15х21

ЩДП 21х25

ККД 1500/300

ККД 1500 Б

Для крупного дробления необходима установка меньшего числа аппаратов, ввиду больших затрат на строительство корпуса дробления и его эксплуатацию. По этому в проекте к установке принята дробилка ККД 1500/300.

Для выбора оборудования среднего и мелкого дробления необходимо определить поток руды, поступающий в операцию дробления. Для этого в проекте приведен расчет гранулометрического состава руды в схеме дробления.

Q7=Q6.( ), (2.16)

), (2.16)

где Q7 – поток твердого, поступающий на операцию грохочения, т/ч;

Q6 – поток твердого, вышедший после среднего дробления, т/ч;

Q1=Q2=Q6=Q10 =2000 т/ч;

E  - эффективность грохочения по классу –10 мм;

- эффективность грохочения по классу –10 мм;

- прирост класса –10 мм после дробления – определен по типовой характеристике;

- прирост класса –10 мм после дробления – определен по типовой характеристике;

содержание класса +10 мм в продукте 6, определено по формуле (2.17):

содержание класса +10 мм в продукте 6, определено по формуле (2.17):

, (2.17)

, (2.17)

где  содержание класса -10 мм в продукте 6 – рассчитано по формуле (2.18):

содержание класса -10 мм в продукте 6 – рассчитано по формуле (2.18):

(2.18)

(2.18)

где  - прирост класса –10 мм после второй стадии дробления – определен по типовой характеристике;

- прирост класса –10 мм после второй стадии дробления – определен по типовой характеристике;

|

|

|

содержание расчетного класса –10 мм в продукте 2 – рассчитано по формуле (2.19):

содержание расчетного класса –10 мм в продукте 2 – рассчитано по формуле (2.19):

, (2.19)

, (2.19)

где  содержание класса –10 мм в продукте 1:

содержание класса –10 мм в продукте 1:

, (2.20)

, (2.20)

где D10 – крупность продукта 10, мм;

D1 – крупность продукта 1, мм.

содержание класса +196,8 мм в продукте 1 – определено по формуле (2.21):

содержание класса +196,8 мм в продукте 1 – определено по формуле (2.21):

, (2.21)

, (2.21)

где  - содержание класса –196,8 мм в продукте 1 – рассчитано по формуле (2.22):

- содержание класса –196,8 мм в продукте 1 – рассчитано по формуле (2.22):

(2.22)

(2.22)

где i1 – размер разгрузочной щели дробилки в первой стадии дробления, мм;

D1 – крупность руды, мм.

- прирост класса –10 мм после первой стадии дробления – определен по типовой характеристике;

- прирост класса –10 мм после первой стадии дробления – определен по типовой характеристике;

- содержание класса +42,5 мм в продукте 2 – рассчитано по формуле (2.23):

- содержание класса +42,5 мм в продукте 2 – рассчитано по формуле (2.23):

(2.23)

(2.23)

где  содержание класса –42,5 мм в продукте 2 – рассчитано по формуле (2.24):

содержание класса –42,5 мм в продукте 2 – рассчитано по формуле (2.24):

, (2.24)

, (2.24)

где  содержание класса –42,5 мм в продукте 1:

содержание класса –42,5 мм в продукте 1:

(2.25)

(2.25)

где iIII – размер разгрузочной щели дробилки во второй стадии дробления, мм;

D1 – крупность продукта 1, мм.

- прирост класса –42,5 мм после первой стадии дробления – определен по типовой характеристике.

- прирост класса –42,5 мм после первой стадии дробления – определен по типовой характеристике.

Поток твердого, поступающий в операцию среднего дробления (Q4), рассчитан по формуле (2.26):

Q5=Q4=Q2 – Q3, (2.26)

где Q2 – поток твердого, поступающий на грохочение, т/ч;

Q3 – поток твердого, отсеянного на грохоте, т/ч (предварительное грохочение во второй стадии дробления принято по классу 42,5 мм, тогда аII=iIII=42,5 мм, эффективность грохочения EII=85 %), определен по формуле (2.27):

(2.27)

(2.27)

Поток твердого, поступающий в операцию мелкого дробления (Q8), рассчитан по формуле (2.28):

Q9=Q8=Q7 – Q10, (2.28)

где Q7 – поток твердого, поступающий на грохочение, т/ч;

Q10 – поток твердого дробленого продукта, т/ч.

Q4= Q5=2000-226,1=1773,9 т/ч

Выход продуктов в каждой операции:

Среднее дробление

КСД 2200 Б

КСД 2500 Г

КСД 3000 Т

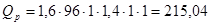

Мелкое дробление

Для дробилок мелкого дробления, работающих в замкнутом цикле с грохочением, Ккр. принят равным 1,4.

КМД 1750

т/ч

т/ч

КМД 2200 Т

т/ч

т/ч

КМД 3000 Т

т/ч

т/ч

Для выбора окончательного варианта схемы дробления осуществлен расчет потоков твердого схемы дробления без предварительного грохочения при крупном и среднем дроблении.

1-7 – номера продуктов; I-IV – номера операций

Рисунок 2.2 – Схема дробления.

Q1=Q2=Q3=Q7=2000 т/ч

Q5=Q6=3118 т/ч

|

|

|

Q4=5118 т/ч

Потоки твердого в операциях крупного и мелкого дробления не изменены, поэтому оборудование для этих операций остается прежним.

Среднее дробление

КСД 2200 Б

КСД 2500 Г

КСД 3000 Т

По результатам расчета потоков твердого схем дробления (рисунки 2.1 и 2.2) и выбора для них оборудования в проекте принята схема дробления, представленная на рисунке 2.2.Так как наличие предварительного грохочения перед средним дроблением не позволило уменьшить типоразмер дробилки среднего дробления, поэтому во второй стадии оно отсутствует, то есть существует открытый цикл.

Для оценки выбранных вариантов дробилок по стадиям произведено их сравнение по экономическим критериям. Для этого определим их установочную мощность Nобщ. и общую массу Iобщ. по формулам (2.29, 2.30):

(2.29)

(2.29)

(2.30)

(2.30)

где N – установочная мощность электродвигателей одной дробилки, кВт;

I – масса одной дробилки, т.

Технико-экономические показатели сравниваемых дробилок приведены в таблице 2.2.

Таблица 2.2 – Технико-экономические показатели дробилок

| Наименование показателей | Числовые значения по стадиям, типам сравниваемых дробилок | |||||||||

| I | II | III | ||||||||

| ЩДП 15х21 | ЩДП 21х25 | ККД 1500/300 | ККД 1500 Б | КСД 2200 Б | КСД 2500 Т | КСД 3000 Т | КМД 1750 | КМД 2200 Т | КМД 3000 Т | |

| 1. Потребное количество дробилок, шт. | ||||||||||

| 2. Общая масса дробилок, т | 238,8 | 634,9 | ||||||||

| 3. Общая установочная мощность электродвигателей, кВт | ||||||||||

| 4. Коэффициент загрузки дробилок, % | 0,92 | 0,71 | 0,74 | 0,5 | 0,83 | 0,997 | 0,62 | 0,96 | 0,91 | 0,89 |

По результатам таблицы 2.2 предварительно выбраны следующие аппараты для дробления:

ККД 1500/300 – 1 шт. К=0,74

КСД 3000 Т– 2 шт. К=0,7

КМД 3000 Т – 4 шт. К=0,89

Оптимальная питанием шаровых мельниц является крупность дробленного продукта 10-13мм,поэтому произведем расчет продуктов твердого и выбор оборудования при крупности питания мельниц 8 и 12 мм.

Крупность дробленого продукта 12 мм

Степени дробления по стадиям:

Предварительно принято:

S1=4,9; S2=3,6;

|

|

|

Так как степени дробления по схеме для операций крупного и среднего дроблений оставлены прежними, что и на крупность дробленого продукта 10 мм, то и гранулометрический состав продуктов в этих операциях останется прежним. Поэтому и пересчет будет произведен для операций мелкого дробления.

При работе дробилок в замкнутом цикле с грохочением (мелкое дробление) размер разгрузочной щели дробилок выбран эталонным, тогда по таблице 4 [2]:

;

;

;

;

.

.

Выход продуктов в каждой операции:

Мелкое дробление

Для дробилок мелкого дробления, работающих в замкнутом цикле с грохочением, Ккр. принят равным 1,4.

КМД 1750

м3/ч

м3/ч

т/ч

т/ч

КМД 2200 Т

м3/ч

м3/ч

т/ч

т/ч

КМД 3000 Т

м3/ч

м3/ч

т/ч

т/ч

Технико-экономические показатели сравниваемых дробилок приведены в таблице 2.3.

Таблица 2.3 – Технико-экономические показатели дробилок

| Наименование показателей | Числовые значения по стадиям, типам сравниваемых дробилок | |||||||||

| I | II | III | ||||||||

| ЩДП 15х21 | ЩДП 21х25 | ККД 1500/300 | ККД 1500 Б | КСД 2200 Б | КСД 2500 Т | КСД 3000 Т | КМД 1750 | КМД 2200 Т | КМД 3000 Т | |

| 1. Потребное количество дробилок, шт. | ||||||||||

| 2. Общая масса дробилок, т | 238,8 | 544,2 | ||||||||

| 3. Общая установочная мощность электродвигателей, кВт | ||||||||||

| 4. Коэффициент загрузки дробилок, % | 0,92 | 0,71 | 0,74 | 0,5 | 0,83 | 0,997 | 0,62 | 0,98 | 0,93 | 0,78 |

Крупность дробленого продукта 8 мм

Степени дробления по стадиям:

Предварительно принято:

S1=4,9; S2=4,5;

Крупность дробленого продукта после стадий дробления определена по формулам (2.4-2.6):

Загрузочные отверстия дробилок определены по формуле(2.7):

Разгрузочная щель дробилки среднего дробления(определена по формуле(2.8)):

Так как все оборудование останется прежним что и при крупности дробленного продукта 10 и 12 мм, то и гранулометрический состав продуктов в операциях крупного и среднего дробления останется прежним. Определение потока твердого в операции мелкого дробления осуществлено путем расчета гранулометрического состава руды по операциям схемы дробления:

При работе дробилок в замкнутом цикле с грохочением (мелкое дробление) размер разгрузочной щели дробилок выбран эталонным, тогда (таблице 4 [2]):

;

;

;

;

.

.

Выход продуктов в каждой операции:

Среднее дробление

КСД 2200 Б

КСД 2500 Г

КСД 3000 Т

Мелкое дробление

Для дробилок мелкого дробления, работающих в замкнутом цикле с грохочением, Ккр. принят равным 1,4.

КМД 1750

м3/ч

м3/ч

т/ч

т/ч

КМД 2200 Т

м3/ч

м3/ч

т/ч

т/ч

КМД 3000 Т

м3/ч

м3/ч

т/ч

т/ч

Технико-экономические показатели сравниваемых дробилок приведены в таблице 2.4.

|

|

|

Таблица 2.4 – Технико-экономические показатели дробилок

| Наименование показателей | Числовые значения по стадиям, типам сравниваемых дробилок | |||||||||

| I | II | III | ||||||||

| ЩДП 15х21 | ЩДП 21х25 | ККД 1500/300 | ККД 1500 Б | КСД 2200Б | КСД 2500 Т | КСД 3000 Т | КМД 1750 | КМД 2200 Т | КМД 3000 Т | |

| 1. Потребное количество дробилок, шт. | ||||||||||

| 2. Общая масса дробилок, т | 238,8 | 725,6 | ||||||||

| 3. Общая установочная мощность электродвигателей, кВт | ||||||||||

| 4. Коэффициент загрузки дробилок, % | 0,92 | 0,71 | 0,74 | 0,5 | 0,91 | 0,73 | 0,72 | 0,97 | 0,89 | 0,81 |

По результатам расчетов выбора аппаратов для дробления, приведенных в таблицах 2.2, 2.3 и 2.4, оптимальными являются варианты выбора следующих типоразмеров дробилок:

- ККД 1500/300 – 1 шт.

- КСД 3000 Т– 2 шт.;

- КМД 3000 Т – 4 шт. при крупности дробленого продукта 10 и 8 мм. При крупности питания мельниц 12-0 мм требуется на одну дробилку меньше в последней стадии дробления. Но это приводит к неудобству распределения потоков твердого с двух дробилок среднего дробления. К тому же в этом случае у дробилок мелкого дробления большой коэффициент загрузки, что не желательно, так как дробилка может оказаться под завалом.

Дальнейший выбор оборудования для последующих операций подготовки руды к обогащению осуществлен при оптимизации крупности дробленого продукта.

|

|

|