|

Направляющие поступательного движения

|

|

|

|

Содержание

1. Требования, предъявляемые к опорам и направляющим

2. Подшипники скольжения

3. Классификация и устройство подшипников

4. Выбор подшипников качения

5. Направляющие поступательного движения

6. Список использованной литературы

Требования, предъявляемые к опорам и направляющим

Опорами называют устройства, поддерживающие вращающиеся валы и оси в требуемом положении. Они воспринимают и передают нагрузки от подвижных звеньев на корпус или плату. Точность и надежность механизма во многом определяются конструкцией опор.

В зависимости от направления нагрузок поры делят: на радиальные подшипники, воспринимающие радиальные нагрузки; подпятники (упорные подшипники), воспринимающие осевые нагрузки; радиально-упорные подшипники, воспринимающие одновременно радиальные т осевые нагрузки.

В зависимости от вида трения между соприкасающимися поверхностями валов и опор различают опоры с трением скольжения, опоры с трением качения и специальные опоры (электромагнитные, опоры с трением упругости и др.).

Направляющими называют устройства, обеспечивающие с заданной точностью поступательное перемещение подвижного звена. Различают направляющие с трением скольжения, с трением качения и с упругими элементами.

Основные требования, предъявляемые к опорам и направляющим механизмов, - малые потери на трение, большая точность направления движения, износостойкость, малые габариты, простота сборки, надежность при различных условиях работы, низкая стоимость.

Подшипники скольжения

Опоры механизмов должны обеспечивать наибольшую точность перемещения, минимальные потери на трение, быть надежны в работе, виброустойчивы, сохранять возможность вращения при изменении температуры рабочей среды. Опоры скольжения появились значительно раньше опор качения. В зависимости от формы рабочей поверхности опоры скольжения выполняют цилиндрическими, коническими и сферическими. Наибольшее распространение получили цилиндрические опоры. Их простейшим видом может быть отверстие (рис.1,а) под цапфу непосредственно в корпусе либо в другой детал, поддерживающей вал или ось. Если материал детали, поддерживающей вал или ось, не обладет хорошими антифрикционными свойствами, легко подвергаются износу, в него запрессовывают втулки, конструкции которых показаны на рис 1. Они могут воспринимать радиальные (рис.1, а, б) нагрузки, радиальные и осевые (рис.1, в, г), регулировать осевое смещение вала.

|

|

|

Материал втулки должен быть износостойким, хорошо прирабатываться и иметь в паре с материалом цапфы минимальный коэффициент трения. Для стальных цапф этим условиям удовлетворяют: при высоких давлениях и малых окружных скоростях – бронза БрАЖ9-4 и латунь ЛС59-1; при высоких давлениях и скоростях – бронза БрОФ10-1 и БрОЦС5-5-5; при небольших давлениях и скоростях – металлокерамические материалы, имеющие пористую структуру и хорошо удерживающие смазку, а также различные пластмассы (текстолит, фторопласт и др.).

К достоинствам пластмасс помимо самосмазываемости необходимо отнести большие демпфирующие способности при действии вибрации и ударов, диэлектричность, антикоррозионность, технологичность изготовления, небольшую массу и стоимость. Недостатки пластмассовых опор скольжения - это прежде всего невысокая износостойкость, низкая теплопроводность, гигроскопичность и нестабильность размеров.

Цилиндрические опоры в отличие от конических мало чувствительны к изменению температуры из-за наличия зазоров между цапфой и подшипником, наиболее просты по конструкции. Конические опоры могут воспринимать как радиальную, так и осевую нагрузку, более сложны и дороже, имеют большие потери на трение. Сферические (шаровые) опоры применяют, если при эксплуатации и сборке может иметь место перекос оси вала по отношению к оси подшипника.

|

|

|

Опоры скольжения обладают следующими достоинствами: имеют малые радиальные размеры, допускают высокие частоты вращения, возможность работы в оде и агрессивных средах, устойчивы к вибрациям и ударам. К недостаткам их следует отнести большие потери на трение и небольшой КПД, сравнительно большие осевые размеры, неравномерный износ подшипника и цапфы, необходимость использования дорогостоящих антифрикционных и смазочных материалов.

Различают подшипники скольжения с сухим, граничным и жидкостным трением. Сухое трение имеет место при отсутствии смазки между контактирующими поверхностями. Для уменьшения трения применяются различные виды покрытий металлических вкладышей подшипника(нанесение пленок свинца, галлия, палладия, фторопласта, порошка графита, двусернистого молибдена, нитрата бора).

В подшипниках жидкостного трения трущиеся поверхности полностью разделены слоем жидкой смазки или газа. Различают гидростатические и гидродинамические подшипники. В гидро- и аэростатических подшипниках разделения трущихся поверхностей добиваются путем подачи в зону конфликта жидкости или газа под давлением, уравновешивающим вал. Цапфа вала в гидро- и аэродинамических подшипниках располагается во втулке подшипника с зазором. При движении жидкая или газообразная (воздух)смазка увлекается в клиновидный зазор за счет прилипания к поверхности цапфы, разделяет давление, уравновешивающее внешнюю нагрузку (цапфа всплывает).

Наиболее часто применяются подшипники скольжения с граничным трением, когда слой жидкости не полностью разделяет трущиеся поверхности и имеет место частичный контакт между цапфой и втулкой. Для обеспечения жидкостного и граничного терния применяют жидкие минеральные и консистентные (густые) смазки.

Часто конструкции опор предусматривают подвод смазки и наличие специальных канавок для ее подачи на трущиеся поверхности. Широко использую подшипники, вкладыши которых изготовлены методами порошковой металлургии из порошков соответствующих сплавов. Смазочная жидкость, заполнившая при пропитке поры такого вкладыша, обеспечивает смазку подшипника на все время его работы.

|

|

|

Основными видами разрушения подшипников скольжения являются износ, задиры и контактные усталостные повреждения поверхности втулки (выкрашивание в виде раковин или отслаивание, шелушение материалов).

Расчет цилиндрических подшипников, не работающих в условиях жидкостного трения, сводится к определению диаметра d цапфы и ее длины l из условий ограничения удельного давления (контактного напряжения)  на втулку:

на втулку:

И теплостойкости, пропорциональной удельной работе

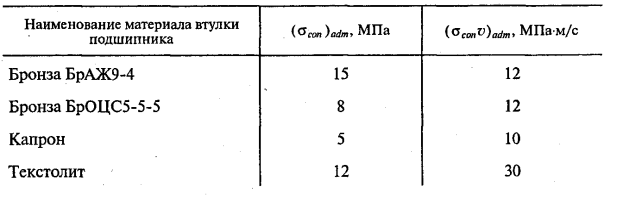

Где Fr – радиальная нагрузка на опору, H; d, l – диаметр и длина рабочих поверхностей опоры, мм; v=dn/(60 1000)- окружная скорость вала, м/с; n- частота вращения вала, об/мин;, -допустимые значения соответственно контактного напряжения и удельной работы трения материала втулки, которые для ряда материалов при стальных цапфах приведены в таблице 1.

Для сопряжения цилиндрических цапф с втулкой при граничном трении назначаются посадки с зазором в системе отверстия. Величина зазора тем больше, чем выше окружная скорость. При высоких скоростях рекомендуют посадки H8/e7 при средних и малых скоростях – H7/e7, H7/f7, H7/g7 при малых скоростях и высокой точности сопряжения – H7/g6, H6/g5. Для уменьшения трения и износа шероховатость трущихся поверхностей рекомендуют принимать в пределах Ra = (1,25…0,32)

Подшипники скольжения

Классификация и устройство подшипников

Подшипник качения представляет собой готовый стандартный узел, основными элементами которого являются тела качения – шарики или ролики различной формы, установленные между кольцами (наружными и внутренним). Внутренне кольцо насаживается на вал или ось, наружное устанавливается в корпусе механизма. В процессе работы тела качения катятся по беговым дорожкам колец, геометрическая форма которых определяется формой тел качения. Для равномерного распределения тел качения между кольцами служит сепаратор. Основные размеры подшипника качения – внутренний и наружный диаметры, ширина (рис.2). обычно внутренне кольцо является подвижной деталью, а наружное – неподвижной. Бывают более склонные по конструкции подшипники, включающие дополнительно защитные шайбы, уплотнения, крепежные втулки и другие элементы.

|

|

|

Рис.2

К достоинствам подшипников качения относятся малые потери на трение, невысокая стоимость вследствие их массового производства, широчайший диапазон размеров и типов, высокая степень взаимозаменяемости, простота монтажа и обслуживания, малая разница моментов трения при пуске и установившемся движении, небольшие осевые размеры.

Недостатками подшипников качения являются сравнительно большие радиальные размеры, высокая чувствительность к ударным и вибрационным нагрузкам из-за жесткости конструкции, значительно меньшая по сравнению с подшипникам скольжения долговечность при больших частотах вращения и больших нагрузках.

По форме тел качения различают шариковые и роликовые подшипники. Последние могут быть с цилиндрическими (рис.2, а), коническими (рис.2,в) и игольчатыми (рис.2,г) роликами.

По направлению воспринимаемой нагрузки подшипники подразделяются на радиальные (рис.3,а), радиально-упорные (рис.3,б) и упорные (рис.3, в); по числу рядов тел качения – одно-, двух- и четырехрядные; по способности самоустанавливаться – несамоустанавливаемые и самоустанавливаемые.

Рис.3

Подшипники с одинаковым диаметром внутреннего кольца подразделяются в зависимости от диаметра наружного кольца на следующие серии: сверхлегкая, особо легкая, легкая, средняя и тяжелая. В зависимости от ширины кольца подшипники делят на узкие, нормальные, широкие и особо широкие.

Подшипники разных типов, размеров и серий имеют различные грузоподъемность и быстроходность. Подшипники более тяжелых серий менее быстроходны, но имеют более высокую грузоподъемность. Шариковые подшипники имеют большую быстроходность по сравнению с роликовыми, однако последние обладают большей грузоподъемностью.

При высокой частоте вращения и действии небольших нагрузок целесообразно использовать подшипники сверхлегкой и особо легкой серий. Для восприятия повышенных нагрузок при высокой частоте вращения используют подшипники легкой серии. На практике наиболее часто применяют подшипники легкой и средней серий, нормальные по ширине.

Подшипники изготавливаются следующих классов точности в порядк ее повышения: (нормальный), 6 (повышенный), 5 (высокий), 4 (особо высокий), 2 (сверхвысокий).

|

|

|

Класс точности подшипника выбирают в зависимости от требований, предъявляемых к механизму. Например, подшипники класса 0 используются в механизмах, к точности которых особых требований не предъявляют; подшипники класса 6 применяют в тех случаях, когда потери на трение в опорах должны быть минимальны; классы 5,4 и 2 предназначены для механизмов, точность которых является основной характеристикой функционирования. Увеличение точности подшипника приводит к росту его стоимости:

Чаще всего используют подшипники нормальной точности – класса 0.

Наиболее распространен шариковый радиальный однорядный подшипник (см. рис.2,а). он предназначен для радиальной нагрузки, но может воспринимать и осевую в пределах 70% от неиспользованной радиальной, допускает перекос осей колец не более 0,25. При равных габаритных размерах из всех конструкций подшипников качения он имеет минимальные потери на трение и возможность наибольшей скорости вращения. Подшипник обеспечивает осевое фиксирование вала в двух направлениях.

Радиально-упорные подшипники (рис.3,б) воспринимают радиальную и осевую нагрузки (косозубые, конические и червячные передачи), действующую на вал. Одинарный подшипник может воспринимать чисто осевую нагрузку, действующую в одном направлении. Подшипники, смонтированные попарно, воспринимают осевые усилия, действующие в обоих направлениях.

Шариковые радиальные двухрядные сферические подшипники могут работать при значительном перекосе (до 3) осей внутреннего и наружного колец, обладают способностью менять положение оси вала относительно корпуса. Осевая нагрузка, действующая одновременно с радиальной, не должна превышать 20% от неиспользованной допустимой радиальной нагрузки.

Тела качения и кольца подшипников качения изготавливают из высокоуглеродистых шарикоподшипниковых хромистых сталей ШХ9, ШХ15 с термообработкой до твердости 60..65 HRC и последующим шлифование и полированием; в некоторых случаях используют стали других марок(нержавеющие, жаропрочные и др.). сепараторы делают из низкоуглеродистой мягкой стали, массивные сепараторы – из бронзы, латуни, алюминиевых и магниевых сплавов, пластмасс. При антикоррозионных и антимагнитных требованиях детали подшипников выполняются из бериллиевой бронзы БрБ-2, нержавеющих немагнитных сталей.

Уменьшение радиальных размеров подшипников возможно как за счет минимизации размеров тел качения (игольчатые подшипники), так и за счет исключения из классической конструкции подшипника внутреннего и наружного колец. Применяются стандартные игольчатые подшипники, состоящие только из тел качения, расположенных в массивном сепараторе, и нестандартные насыпные шарикоподшипники, в которых отсутствует сепаратор.

В подшипниках качения смазка уменьшает трение, шум, отводит теплоту, защищает подшипник от коррозии, заполняет зазоры в уплотнениях, обеспечивая герметизацию подшипникового узла. Применяют жидкие, консистентные и твердые смазки.

Жидкие смазки используют при окружной скорости вала выше 10 м/с. Чаще всего применяют минеральные масла: приборное МВП, индустриальное12, индустриальное 20 и масла с антифрикционными присадками (дисульфит молибдена, графита).

Консистентные смазки (густые мази) применяю при окружной скорости вала 10 м/с. Корпус подшипникового узла заполняют смазкой в объеме 1!3 его свободного пространства. Они хорошо удерживаются в узлах трения и не требуют сложных уплотнений, их не рекомендуют применять при большом тепловыделении.

Твердые смазки (графит, дисульфит молибдена, нитрат бора) используются в вакууме и специальных средах. При повышенных температурах (140...275С) возможно применение массивных сепараторов из самосвязывающихся пластмасс (виллан, тесам-4, фторопласты).

Выбор подшипников качения

Типоразмеры подшипников качения ограничены стандартами. Тип подшипника выбирается с учетом величины и направления нагрузки, действующей на вал(радиальная, осевая, радиальная и осевая); характеристика нагрузки (постоянная, переменная, ударная); частоты вращения; требуемого срока службы механизма в часах; конструктивных особенностей и условий работы механизма. Так, для прямозубых цилиндрических зубчатых, цилиндрических фрикционных передач можно использовать радиальные шарикоподшипники, для косозубых, червячных, конических, винтовых зубчатых передач – радиально-упорные подшипники.

Внутренний диаметр подшипника подбирают по диаметру вала, рассчитанному или принятому. Основным критерием для выбора серии подшипника при частоте вращения n>1 об/мин служит динамическая грузоподъемность. Расчет заключается в определении расчетной динамической грузоподъемности Cp и сравнении этой величины с допустимым значением Cadm, приведенным в таблицах для данного подшипника:

(1)

(1)

Допускается динамическая грузоподъемность представляет собой постоянную радиальную нагрузку, которую подшипник с невращающимся наружным кольцом может выдержать в течение 1 млн оборотов внутреннего кольца без появления с вероятностью, равной 0,9, признаков усталостного контактного разрушения. Значение Сadm, приведены в таблицах технических характеристик подшипников качения.

Расчетная динамическая грузоподъемность определяется для шариковых подшипников по формуле

(2)

(2)

Где Fred - эквивалентная нагрузка, Н; L – долговечность, выраженная в миллионах оборотов, ее можно выражать через долговечность Lh в часах как

Где n - частота вращения вала, об/мин.

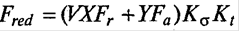

Под эквивалентной понимают постоянную радиальную нагрузку, воздействующую на долговечность подшипников так же, как и реальная нагрузка, действующая при эксплуатации подшипникового узла. Для радиальных и радиально-упорных шарикоподшипников эквивалентная нагрузка

(3)

(3)

Где V -кинематический коэффициент (V=1,0, если в подшипнике вращается внутренне кольцо, и V =1,2 – если наружное); X,Y -безразмерные коэффициенты радиальной и осевой нагрузок (приведены в таблицах каталогов подшипников); Fr,Fa - соответственно радиальная и осевая нагрузки на подшипник, Н;K - коэффициент динамичности нагрузки (при постоянной нагрузке, при переменной, при ударной); K - температурный коэффициент (при 125 С Kt= 1,0, при t= 125…150 С Kt= 1, 05…1,10).

Выбор подшипника осуществляется в такой последовательности: принимают тип и внутренний диаметр (по валу) подшипника; вычисляют по формуле (3) эквивалентную нагрузку; по заданной долговечности и рассчитанной эквивалентной нагрузке определяют по формуле (2) расчетную динамическую грузоподъемность. Далее по каталогам подбирают размеры (серию, ширину) подшипника намеченного типа с учетом того, чтобы при выбранном диаметре выполнялось условие (1).

При намеченном типе и внутреннем диаметре подшипника условие  обеспечивается переходом от легких серий подшипников к более тяжелым. Иногда условие (1) обеспечивают изменением типа или внутреннего диаметра подшипника.

обеспечивается переходом от легких серий подшипников к более тяжелым. Иногда условие (1) обеспечивают изменением типа или внутреннего диаметра подшипника.

Посадки подшипников. Конструкции подшипниковых узлов.

Подшипник качения является стандартным узлом. Характер его посадки на вал и в корпус обеспечивают путем подгонки соприкасающихся с подшипником поверхностей, поэтому посадка наружного кольца подшипника в корпус осуществляется всегда в системе вала, а внутреннего кольца на вал – в системе отверстия. Но поле допуска на диаметр _ внутреннего кольца расположено не в ту сторону увеличения номинального размера, как у основного отверстия (поле допуска Н), а наоборот (рис.4). Это позволяет получать посадки с небольшим натягом, используя для ваов по допусков переходных посадок (j, k, m,n).

Рис.4

При посадке подшипника на вал с большим зазором не обеспечивается требуемая точность центрирования, а в случае посадки с большим натягом уменьшается или полностью исчезает радиальный зазор в подшипнике, что влияет на точность м плавность вращения, вызывает шум и вибрации во время работы и может привести из-за перенагружения к быстрому выходу подшипника из строя.

Для внутреннего кольца подшипника при вращающемся вале и значительных нагрузках применяют посадку с полем допуска на вал n6, при малых нагрузках –j6,k6.

Сопряжение наружного кольца подшипника со стальным или чугунным корпусом выполняется по посадке с полем допуска на отверстие Н7, а при высокой частоте вращения вала и при изготовлении корпуса из алюминиевых или магниевых сплавов – по посадке с полем допуска j7

При конструировании подшипниковых узлов необходимо обеспечить центрирование подшипников в опорах, осевую фиксацию вала, возможность изменения длины вала без нарушения работы подшипников, удобство монтажа и демонтажа, защиту подшипников от попадания пыли, сохранение смазки, регулировку осевого натяга, соосность отверстий в корпусе. При этом надо учитывать конструктивные особенности подшипников и их размеры, совместимость применяемых материалов, условия эксплуатации и режимы работы.

Направляющие поступательного движения

Направляющими называют устройства, обеспечивающие точное перемещение одной детали относительно другой при поступательном движении.

К направляющим предъявляют следующие требования: точность и павность перемещений; минимальное трение; износостойкость; нечувствительность к температурным изменениям. Элементы и конструкции направляющих поступательно движения в отличие от направляющих вращательного движения, т.е. опор, не стандартизированы и отличаются большим разнообразием.

В зависимости от вида трения различают направляющие с трением скольжения, газовым и жидкостным трением, трением качения и трением упругости. Конструктивно направляющие поступательного движения выполняют открытыми и закрытыми. У открытых направляющих контакт элементов кинематической пары (поверхность 2, рис.6,а) обеспечивается с помощью дополнительных прижимных усилий: массы подвижной детли, ползуна 1 или усилий пружин. У закрытых направляющих постоянное соприкосновение (поверхность 2 на рис. 6,б) звеньев кинематической пары обеспечивается конструкцией пары. Открытые направляющие применяют только в стационарных устройствах.

Рис.6

Направляющие с трением скольжения в зависимости от формы поперечного сечения бывают цилиндрические и призматические. Цилиндрические направляющие (рис 9)просты в изготовлении, могут быть изготовлены с высокой точностью, по габаритным размерам они меньше направляющих с трением качения. Их недостатками являются большие потери на трение, невозможность выборки зазора по мере износа трущихся поверхностей, чувствительность к изменениям температуры. Конструкция цилиндрических направляющих может допускать вращение ползуна (рис.7,а) или предотвращать его: с помощью лыски на направляющей и планки на ползуне (рис.7, б) или с помощью двух цилиндрических направляющих (рис.7,в).

Призматические направляющие могут иметь прямоугольное (рис.8, а, б), трапецеидальное (рис.8, в)или треугольное (рис.8, г) сечение. Прямоугольные направляющие проще в изготовлении, но из-за сложности регулировки зазоров их применяют в случае обычных требований к точности перемещений. Треугольные направляющие обеспечивают повышенную точность перемещений путем саморегулирования зазоров при износе, но трудоемки из-за высокой точности при изготовлении; поэтому обычно используют более простые направляющие с одной призмой. Трапецеидальные направляющие, называемые «ласточкин хвост», технологичны, допускают регулировку зазора между звеньями с помощью регулировочных планок или клиновых накладок и обеспечивают высокую точность перемещений; их недостаток – большие потери на трение.

Рис.7

Рис.8

Для повышения износостойкости направляющие изготавливают из сталей 40, 50, У8, а ползуны – из бронз БрОЦС6-6-3, БрОС10-2, текстолита, фторопласта. Если давления на поверхностях соприкосновения не велики, например в приборостроении, расчет на прочность направляющих можно не выполнять.

При значительном изменении температуры в процессе эксплуатации материалы ползуна и направляющих должны иметь близкие по значению коэффициенты температурного расширения.

Направляющие с газовым или жидкостным трением обладают высокой плавностью и точностью, малыми потерями на трение, устойчивостью к динамическим воздействиям. Газ или жидкость под давлением р (рис.9) подается в канал К или в кольцевую камеру А, а оттуда через капиллярные отверстия – в зазор между подвижным 1 и неподвижным 2 звеньями кинематической пары. В зазоре образуется газовый или жидкостный слой, который благодаря избыточному давлению поддерживает подвижную систему во взвешенном состоянии.

Рис.9

В зависимости от формы поверхностей, между которыми подается газ или жидкость, направляющие делят на плоские (рис.9,а) и цилиндрические (рис.9,б). Зазор между поверхностями кинематической пары колеблется в пределах 20…150 мкм. В качестве промежуточного слоя используют воздух, керосин, масло веретенное. Направляющие с жидкостным трением не получили широкого применения из-за сложности их герметизации. Направляющие с газовым трением используются в технологическом оборудовании при изготовлении изделий микроэлектроники. Более широкое использование этих направляющих ограничено подъемной силой, поддерживающей подвижную систему во взвешенном состоянии. Детали направляющих изготавливают из сталей и пластмасс, соприкасающиеся поверхности должны иметь шероховатость с параметром Ra<0,08..0,04(мкм)

Направляющие с трением качения имеют по сравнению с направляющими с трением скольжения меньшие потери на трение и мало чувствительны к перепадам температуры. В качестве промежуточных элементов качения используют между неподвижной 2 и подвижной 1 деталями направляющих шарики (рис.10, а, в) или стандартные шариковые (роликовые) подшипники 3 (рис.10, б, г).

Рис.10

Направляющие на шариках имеют ряд преимуществ: уменьшают габариты механизма, воспринимают нагрузки различных направлений. Для удержания шариков в призматических канавках и сохранения постоянного расстояния между ними применяют плоские сепараторы.

Направляющие с трением упругости применяют при очень малых перемещениях (0,1…3 мм) подвижной системы. Такие направляющие (рис.11) состоят из двух плоских пружин 2, к которым прикрепляются подвижная часть 1. Перемещение происходит за счет упругой деформации, прогибы пружин. Потери на трение в этих направляющих практически равны нулю, отсутствуют зазоры и мертвый ход. Поэтому такие направляющие используют в точных измерительных приборах, например в приборах для измерения микротвердости, в вибродатчиках и т.п.

Рис.11

Список использованной литературы

1. Учебное пособие «Прикладная механика» - Сурин В.М. 3-е издание.

|

|

|