|

Сборка форм, заливка, выбивка и обработка отливок

|

|

|

|

Формовочные материалы

Это кварцевые формовочные пески и литейные формовочные глины. Из них, добавляя влагу и некоторые другие вещества, получают формовочные смеси.

Требования к формовочным смесям:

1) Огнеупорность. Смесь не должна размягчаться и расплавляться при контакте с расплавленным металлом.

2) Прочность. Смесь не должна разрушаться при извлечении модели, транспортировке формы и заливке.

3) Пластичность – способность точно воспроизводить контуры модели при формовке.

4) Газопроницаемость – способность пропускать образующиеся в ходе заливки газы к поверхности формы.

5) Податливость. Смесь не должна мешать усадке отливки.

6) Долговечность. Смесь должна сохранять свои свойства при многократном использовании.

Виды формовочных смесей

Формовочные смеси по назначению подразделяются на облицовочные, наполнительные и единые. Из облицовочной смеси набивают рабочий слой, который будет контактировать с расплавом, наполнительной смесью заполняют остальную часть формы (рисунок 1). Единые смеси применяют в машинной формовке.

Рисунок 1 – Заполнение формы облицовочной и наполнительной смесью

Стержневые смес и должны иметь более высокие свойства, чем формовочные, так как они работают в более трудных условиях, окружённые со всех сторон расплавленным металлом.

В современном литейном производстве для изготовления стержней и форм широко используют специальные смеси.

Примеры таких смесей:

1) Смеси, отверждаемые в нагреваемой оснастке. Состоят из 95 % песка и термореактивной смолы. При контакте с нагретой до 250-300 °C оснасткой смола переходит в вязкотекучее состояние и обволакивает частицы песка, затем она затвердевает, и образуется прочная форма.

|

|

|

2) Жидкие самотвердеющие смеси (ЖСС). Состоят из 90 % песка, связующего вещества, отвердителя и поверхностно-активного вещества (ПАВ). При перемешивании смеси образуется пена, она разделяет частицы песка и придаёт смеси жидкотекучесть. Смесь заполняет оснастку, а через 20 минут затвердевает.

3) Жидкостекольные смеси: песок и жидкое стекло. Отверждается смесь при продувке формы углекислым газом, примерно в течение 50 минут. Из таких смесей делают только рабочий слой формы, до 70 мм толщиной.

4) Холоднотвердеющие смеси (ХТС). Состоят из песка, смолы типа эпоксидной и отвердителя. Отверждение длится около 30 минут, полная прочность достигается через сутки.

Литейная оснастка

Литейная форма – это приспособление, имеющее рабочую полость, при заливке в которую расплавленный металл образует отливку.

Рассмотрим части литейной формы и оснастку, необходимую для её изготовления. Для получения большинства отливок песчаная форма должна состоять из двух полуформ, изготовленных по модели в литейных опоках.

Опока – рамка для удержания формовочной смеси, чаще всего металлическая.

Модель – приспособление, имеющее очертания и размеры отливки, с учётом припусков на усадку металла, для получения отпечатка в формовочной смеси. Модели делаются из металла, пластмассы, дерева.

Полуформой называют опоку с уплотнённой формовочной смесью и отпечатком от модели.

Но модель повторяет только внешние контуры будущей отливки.

Для получения отверстий и полостей в отливках используют стержни, изготовленные из специальных формовочных смесей.

Для изготовления стержней применяют стержневые ящики, обычно металлические. Стержневой ящик должен раскрываться для извлечения готового стержня.

Подвод металла в форму осуществляется через литниковую систему. Это каналы и полости, обеспечивающие заполнение формы расплавом и питание отливки жидким металлом до полного затвердевания, а также удаление шлаков. Чтобы получить эти каналы, модели частей литниковой системы заформовывают вместе с моделью отливки.

|

|

|

Существуют различные варианты литниковых систем. Подача расплава в форму предпочтительнее сбоку или снизу, без падения струи металла с большой высоты, чтобы не размывать формовочную смесь.

Основные части литниковой системы (рисунок 2):

|

Рисунок 2 – Литниковая система: 1 – литниковая чаша; 2 – выпор; 3 – формовочная смесь; 4 – разъём формы; 5 – рабочая полость; 6 – канал-питатель; 7 – шлакоуловитель; 8 – стояк; 9 – фильтр

Литниковая чаша, или воронка 1, нужна во избежание разбрызгивания металла и растекания по поверхности формы. Иногда используют керамические фильтры 9, которые задерживают частицы оксидов, нерастворённые примеси, кусочки футеровки разливочного ковша.

Стояк 8 – вертикальный канал для подачи металла в плоскость разъёма формы 4.

Шлакоуловитель 7 – расширение, куда собираются шлаки (оксиды и другие неметаллические частицы).

Канал-питатель 6 подводит металл в полость формы 5.

Выпор 2 предназначен для отвода газов. Штриховкой показана уплотнённая формовочная смесь 3.

Итак, по чертежу детали (рисунок 3, а) строится чертёж отливки (рисунок 3, б), которая отличается от детали размерами (размеры отливки больше на величину припусков 1 на механическую обработку) и формой (уклоны 2 и скругления углов 3 нужны для лёгкого извлечения модели из формы, без разрушения формы).

По чертежу отливки изготавливается модель (рисунок 3, в), которая состоит из двух половинок. Разъём делается по плоскости симметрии. Половинки модели скрепляются коническими штырями 4. Отверстия у модели нет; в местах выхода отверстия у отливки модель имеет выступы – стержневые знаки 5. В отпечатки от этих выступов будет укладываться стержень. Размеры модели превышают размеры отливки на величину усадки.

Заформовав половинки модели в две опоки, получают верхнюю и нижнюю полуформы. Затем половинки модели извлекаются, в формовочной смеси от них остаются отпечатки.

Отдельно в стержневом ящике (рисунок 3, д) изготавливается стержень (рисунок 3, г), имеющий очертания отверстия в отливке. Стержень длиннее отверстия на величину знаковой части 6, а его поперечные размеры больше размеров отверстия на величину усадки.

|

|

|

На рисунке 3, е изображена собранная форма (канал-питатель находится за плоскостью рисунка).

Рисунок 3 – Последовательность изготовления отливки:

Рисунок 3 – Последовательность изготовления отливки:

а – чертёж детали; б – чертёж отливки; в – модель отливки; г – стержень;

д – стержневой ящик; е – литейная форма для получения отливки

Ручная формовка

Формовка – это изготовление литейных форм. Ручная формовка в парных опоках по разъёмной модели описана в методических указаниях к лабораторной работе «Технология изготовления разовой литейной формы в двух опоках». Изучить самостоятельно!

Машинная формовка

Для повышения производительности и улучшения условий труда в серийном производстве отливок применяется машинная формовка. Механизируют следующие операции:

– установку опок на модельную плиту,

– заполнение опок формовочной смесью,

– уплотнение смеси,

– извлечение моделей.

– сборку форм,

– транспортировку готовых форм.

Формовочные машины уплотняют смесь различными способами.

Уплотнение прессованием (рисунок 4)

Формовочная смесь 1 из бункера насыпается на модельную плиту 3 с моделью 2 и в опоку 5, затем опока перекрывается прессовой колодкой 6, и модельная плита под действием сжатого воздуха 7 поднимается по направляющим 4 до уровня а - а, вдвигая модель в опоку. При этом происходит уплотнение смеси. Опока снимается – в ней остается отпечаток модели. Это способ нижнего прессования.

Есть другие способы прессования формовочной смеси (верхнее прессование, с многоплунжерной прессовой головкой, с эластичной диафрагмой).

Рисунок 4 – Уплотнение формовочной смеси нижним прессование

Уплотнение встряхиванием (рисунок 5)

Сжатый воздух 1 поднимает поршень 3 вместе со столом 4, на котором в опоке 6 находится модель 5. Когда открывается выхлопное окно 8, то под поршнем создается разрежение, и он резко опускается. Стол ударяется о торец цилиндра 2. Смесь 7 уплотняется за счет сил инерции. Частота ударов – до 200 в минуту. Иногда используют подпрессовку для более равномерного уплотнения.

|

|

|

Рисунок 4 – Уплотнение формовочной смеси встряхиванием

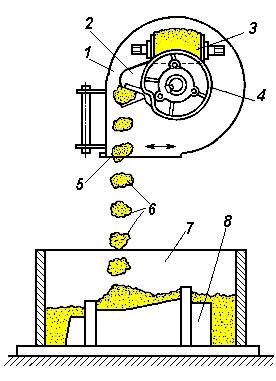

Уплотнение пескомётом (рисунок 6)

Метательная головка устройства состоит из ротора 4 с ковшом 2, заключенным в кожух 1. При вращении ротора ковш захватывает формовочную смесь, которая подается по конвейеру 3, и с силой выбрасывает её через окно 5 кожуха в опоку 7 на поверхность модели 8. Уплотнение происходит за счет кинетической энергии порций смеси 6. Скорость метания 30-50 м/с. Головка перемещается над опокой, сама опока неподвижна. Такой способ применяют для изготовления крупных форм.

Рисунок 5 – Уплотнение формовочной смеси пескомётом

Изготовление стержней

Стержневые ящики заполняются смесью на пескодувных или песко-стрельных машинах. Для уплотнения смеси используется сжатый воздух. Пескодувная машина постепенно надувает смесь в стержневой ящик, пескострельная – выстреливает порцию смеси. Затем стержни отделывают, сушат, красят.

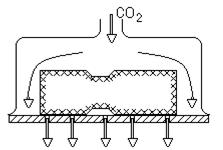

Стержни чаще, чем формы, делают из специальных смесей: отверждаемых в нагреваемой оснастке, ЖСС, ХТС, жидкостекольных (рисунок 7).

Рисунок 7 – Отвержение стержня из жидкостекольной смеси в атмосфере углекислого газа

Сборка форм, заливка, выбивка и обработка отливок

Нижняя полуформа помещается на заливочный стол. В нее устанавливают стержни, накрывают верхней полуформой и скрепляют опоки. Для крупных форм иногда приходится накладывать грузы на верхнюю полуформу, чтобы металл не вытек в разъём.

Перед заливкой металл перегревают выше температуры плавления: стали – на 100º, чугуны – на 200º, цветные сплавы – на 150º. Это делается для повышения жидкотекучести. Но при перегреве возрастает поглощение газов расплавом, он легко окисляется и дает большую усадку. Нужно выбирать оптимальную температуру заливки.

Металл из печи выпускают в разливочный ковш или в автоматическое устройство для заливки.

Заполненные металлом песчаные формы охлаждаются от нескольких часов до нескольких недель (многотонные отливки). Для ускорения охлаждения иногда обдувают формы холодным воздухом или пропускают воду по змеевикам, уложенным заранее в толще формы. Это нужно для массивных отливок, чтобы обеспечить равномерное охлаждение во всем объёме. Качество отливок при этом повышается.

Выбивка отливок – это разрушение литейной формы и извлечение готовой отливки. Осуществляется на выбивных решётках (рисунок 8). Ком земли с отливкой 1 выталкивается из опоки прессовой колодкой и падает на решётку 2. При вибрации, создаваемой кривошипно-шатунным механизмом 3 и пружинами 4, земля отлетает от поверхности отливки и падает вниз сквозь отверстия решётки. Отливка остается на решётке.

|

|

|

Рисунок 8 – Выбивка отливки на вибрационной решётке

Стержни из отливок выбивают пневматическими вибрационными устройствами, подобными отбойному молотку, или вымывают струёй воды в гидравлических камерах.

Обрубка отливок – это удаление литников, прибылей, выпоров, заливов (залив – металл, затекший в разъём формы). У цветных отливок это делается пилами, ленточными или дисковыми, у стальных – газовой или плазменной резкой, у чугунных прибыли отбивают молотками.

Зачистка – операция удаления остатков литников, мелких заливов и т. п. Выполняется шлифовальными кругами, пневматическими зубилами, газопламенной обработкой.

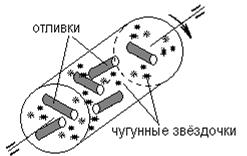

Очистка отливок – удаление пригара и остатков формовочной смеси с наружных и внутренних поверхностей. Выполняется в галтовочных барабанах (рисунок 9), дробеструйных и гидропескоструйных камерах, а также химическим и электрохимическим способами (в растворах и расплавах щелочей).

Рисунок 9 – Очистка отливок в галтовочном барабане

Термическая обработка отливок нужна для измельчения зерна, снижения твёрдости, снятия внутренних напряжений. Отливки нагревают в печи и медленно охлаждают.

ЛЕКЦИЯ № 5 – 2 часа

Тема 4: ЛИТЕЙНОЕ ПРОИЗВОДСТВО. СПОСОБЫ ЛИТЬЯ В СПЕЦИАЛЬНЫЕ ФОМЫ (СПЕЦИАЛЬНОЕ ЛИТЬЁ)

План лекции:

- литьё в оболочковые формы;

- литьё по выплавляемым моделям;

- литьё в кокиль (самостоятельно);

- центробежное литьё;

- электрошлаковое литьё (самостоятельно);

- дефекты отливок.

Специальные виды литья

Литьё в песчаные формы не всегда даёт нужную точность размеров и чистоту поверхности. Поэтому разработано большое количество других способов литья. Все они называются специальными.

Литьё в оболочковые формы (рисунок 10)

Формовочная смесь 3 состоит из кварцевого песка и термореактивной смолы пульвербакелита. Смесь в сухом виде находится в бункере 2. На бункер устанавливается модельная плита 1 с закрепленной на ней половинкой модели, нагретой до 250 °C (рисунок 10, а). Бункер переворачивается на 180°, смесь покрывает поверхность модели (рисунок 10, б). При нагреве смола в слое, прилегающем к модели, расплавляется и связывает зёрна песка в единое целое. Образуется оболочка 4 толщиной примерно 20 мм.

Затем бункер снова возвращается в исходное положение (рисунок 10, в), а плиту с оболочкой снимают и помещают в печь при 350 °C. При этом происходит необратимое отверждение смеси.

|

Рисунок 10 – Изготовление оболочковой формы

Так же изготавливают вторую полуформу, затем половинки собирают, скрепляя струбцинами или склеивая. Чтобы оболочка преждевременно не разрушилась, формы помещают в контейнер и засыпают сухим песком. При заливке смола начинает выгорать, форма постепенно рассыпается, но металл уже успевает затвердеть.

Достоинствами этого способа являются высокая точность размеров (припуски – десятые доли мм) и чистота поверхности, высокая газопроницаемость форм. Расход формовочных материалов составляет всего 5 % от расхода при литье в сырые песчаные формы.

К недостаткам надо отнести то, что смола – дорогой материал, кроме того, при литье выделяются токсичные газы. Вес отливок ограничен примерно 100 кг – б о льшую массу жидкого металла форма не может удержать.

Способ применяется для любых сплавов.

Литьё по выплавляемым моделям (рисунок 11)

Модель отливки, показанной на рисунке 11, а, делают из смеси легкоплавких веществ (например, по 50 % парафина и стеарина). Смесь плавится при 80 °C, размягчается при 60 °C.

Подогретый модельный состав заливают или запрессовывают в металлическую пресс-форму (рисунок 11, б). После охлаждения модели (рисунок 11, в) вынимают из пресс-форм и собирают в блоки с одной литниковой системой на несколько моделей, нагревая место соединения паяльником (рисунок 11, г). Блок может включать до сотни моделей. Литники для прочности можно армировать проволокой.

Собранный модельный блок погружают в керамическую суспензию из кварцевого песка и гидролизованного раствора этилсиликата в этиловом спирте, затем обсыпают сухим песком и сушат. На поверхности модели образуется керамическая оболочка. Операцию повторяют 3-4 раза, пока не получится корочка толщиной примерно 8 мм (рисунок 11, д).

Затем модельный состав из оболочки выплавляют горячим паром или водой, собирают и используют снова. Оболочку прокаливают при 850 °C, предварительно установив её в опоку и засыпав песком. Корочка становится прочной.

Заливают расплавленный металл. При извлечении отливки корочка разрушается, но для полной очистки поверхности применяют щёлочи.

Рисунок 11 – Изготовление литейной формы методом выплавляемых моделей

Достоинства этого способа: очень высокая точность размеров (припуски – сотые доли мм), благодаря отсутствию разъёма формы и стержней. Отливки не требуют механической обработки, кроме шлифования рабочих поверхностей.

Недостатком является высокая трудоёмкость изготовления и стоимость отливок (примерно в 10 раз дороже литья в песчаные формы).

Литьё по выплавляемым моделям применяется для мелких и сложных по форме отливок, особенно из дорогих легированных сталей и сплавов: жаропрочных, инструментальных. Способ позволяет экономить металл (общая литниковая система для множества отливок), получать точные отливки из труднообрабатываемых материалов.

|

|

|