|

Классификация машинных технологических процессов

|

|

|

|

| Группа | Состояние обрабатываемого объекта | Примеры технологических процессов |

| исходное | Конечное | |

| Массовое » Штучное » Штучное + Массовое | Массовое Штучное Массовое Штучное » | Измельчение и смешение, гранулирование, нанесение покрытий на таблетки Таблетирование, отливки суппозиториев Регенерация инъекционного раствора из ампул, измельчение таблеток Групповая упаковка, упаковка таблеток и капсул во флаконы Наполнение ампул, туб, аэрозольных баллонов, капсул |

Литература:

Основная:

1.Промышленная технология лекарств: Учебник в 2-х томах. / В.И. Чуешов, О.И.Зайцев, С.Т. Шебанова, М.Ю. Чернов; Под ред. проф. В.И. Чуешова. – Х.: МТК-Книга;Изд-во НФАУ, 2002. – 560 с.

2. Практикум по технологии лекарственных форм заводского производства / Т. А.Брежнева, В. Л. Лапенко, Г. Г. Сироткина и др.; под ред. В. Ф. Селеменева, Г. В.Шаталова. – Воронеж: Изд-во Воронеж.ун-та, 2000. – 335 с.

3.Машины и автоматы для фасовки и упаковки лекарственных форм, Торланова Б.О.Шымкент, 2003., 166 с.

4. Упаковка готовых лекарственных средств.Маркова Л.М., Пучкова Е.М., Палечкина М.В. Учебное пособие для самостоятельной работы студентов к изучению курса «Технология лекарственных средств» (под ред. Громовой Л.И. – СПб.: Изд – во СПХФА, 2011 – 102с)

Дополнительная:

1. Технология лекарственных форм, Кондратьева Т.С. учеб. В 2 т. / Т.С. Кондратьева. – М.1991, - Т. 1.

2. Технология лекарственных форм: Учебник в 2-х томах. Том 2 / Р.В. Бобылев, Г.П.Грядунова, Л.А. Иванова и др., Под ред. Л.А. Ивановой. – М.: Медицина, 1991. – 544 с.

3. Государственная Фармакопея РК и др. нормативная документация МЗ РК.

|

|

|

4.Автоматы для изготовления лекарственных форм и фасовки, Новиков Е.Д. и др.,Москва, 1980., 295с.

ТЕМА №2: Разработка лабораторного регламента для проектирования технологии производства (на примере мягких лекарственных форм).

Цель: научиться составлять лабораторный регламент в технологии производства МЛФ.

Задачи обучения:

- углубить и закрепить знания по теме занятия;

- обучить навыкам составления технологических регламентов производства лекарственных препаратов;

- выработать умение формулировать, обосновывать и излагать собственное суждение по обсуждаемому вопросу; вести дискуссию, отстаивать свою точку зрения;

- ознакомить студентов с нормативными документами, регламентирующими показатели качества лекарственных препаратов: ГФ РК, временные аналитические нормативные документы и др.;

- развить познавательную самостоятельность студентов, аналитическое мышление, умение обобщать знания, систематизировать, ранжировать приоритеты.

Форма проведения: беседа-опрос с элементами дискуссии изучаемых вопросов с преподавателем.

Задания по теме:

1. Датьопределение лабораторномурегламенту.Знать из каких разделов состоит лабораторный регламент.

2. Разработать лабораторный регламент для производства мягких лекарственных форм.

Раздаточный материал:

Технологический регламент – один из документов, относящихся к Единой системе технологической документации (ЕСТД), которая в свою очередь входит в состав Единой системы технологической подготовки производства – ЕСТПП. На основе положения, действующего в данной системе документации, прерогатива в создании технологического регламента производства принадлежит самому предприятию. Закон допускает привлечение сторонних исполнителей.

Технологический регламент (ТР) – технический документ, разрабатываемый организацией в соответствии с действующими нормативными документами РК и содержащий:

|

|

|

1.Характеристики производственного объекта, исходного сырья, готовой продукции, вспомогательных материалов;

2.Технологической схемы, параметров и порядка проведения технологических процессов;

3.Оптимального технологического режима;

4.Условия безопасной эксплуатации производства и охраны окружающей среды.

В зависимости от производства и целей осуществляемых работ бывают следующие типы технологических регламентов:

1. Постоянные технологические регламенты - разрабатываются для освоенных производств, обеспечивающих требуемое качество выпускаемой продукции;

2. Временные, пусковые технологические регламенты - разрабатываются для новых на данном предприятии производств, действующих производств, в технологию которых внесены принципиальные изменения, производств с новой технологией;

3. Разовые технологические регламенты - разрабатываются при выпуске товарной продукции на опытных и опытно-промышленных установках (цехах), а также для опытных и опытно-промышленных работ, проводимых на действующих производствах;

4. Лабораторные регламенты - разрабатываются для лабораторных, стендовых и модельных установок, не выпускающих товарную продукцию.По лабораторным регламентам (пусковым запискам, производственным методикам) допускается наработка товарной продукции объемом до 1000 кг/год.

Лабораторный регламент является первым нормативным технологическим документом, разработкой которого завершаются научные исследования в лабораторных условиях по созданию нового ЛС (новой технологии). Лабораторный регламент устанавливает методы изготовления продукции и условия, обеспечивающие воспроизводимость технологических процессов в лабораторных условиях со стабильными выходами, а также правила техники безопасности (ГОСТ Р 52550). Лабораторный регламент разрабатывают в соответствии с теми же правилами и содержит те же разделы, что и промышленный регламент.

Лабораторный регламент должен включать в себя следующие части:

- характеристика конечной продукции;

- химическая схема производства;

- технологическая схема производства;

- аппаратурная схема производства и спецификация оборудования;

- характеристика сырья, материалов и полупродуктов;

- изложение технологического процесса;

- материальный баланс;

- переработка и обезвреживание некондиционной продукции;

- контроль производства и управление технологическим процессом;

- охрана труда и техника безопасности;

- производственные инструкции;

- технико-экономические нормативы;

- охрана окружающей среды;

- информационные материалы.

|

|

|

Описываемые в лабораторном регламенте параметры технологических процессов и операций изготовления нового продукта (новой технологии), а также способы (методы) контроля, мониторинга критических точек, сроки и условия хранения продукта определяют в процессе научно- исследовательской работы на основе хорошо спланированных сравнительных, рандомизированных, контролируемых исследований с математической обработкой результатов.

В лабораторном регламенте должны быть органично совмещены совмещают требования надлежащей лабораторной практики (GLP) и надлежащей производственной деятельности (GMP) (ГОСТ Р 52249), поскольку по этому регламенту в лабораторных условиях готовят опытные (экспериментальные) серии препарата, предназначенные для доклинических исследований и клинических испытаний на животных. Препарат, предназначенный для испытаний, должен максимально соответствовать тому ЛС, которое в дальнейшем планируется производить в промышленных (или опытно- промышленных) условиях, поэтому он должен быть изготовлен по требованиям GMP.

Обязательным Приложением к лабораторному регламенту является краткое технико-экономическое обоснование (или бизнес-план), примерная структура и содержание которого представлены в приложении А.

Литература:

Основная:

1.Промышленная технология лекарств: Учебник в 2-х томах. / В.И. Чуешов, О.И. Зайцев, С.Т. Шебанова, М.Ю. Чернов; Под ред. проф. В.И. Чуешова. – Х.: МТК-Книга; Изд-во НФАУ, 2002. – 560 с.

2. Практикум по технологии лекарственных форм заводского производства / Т. А. Брежнева, В. Л. Лапенко, Г. Г. Сироткина и др.; под ред. В. Ф. Селеменева, Г. В. Шаталова. – Воронеж: Изд-во Воронеж.ун-та, 2000. – 335 с.

|

|

|

3.Машины и автоматы для фасовки и упаковки лекарственных форм, ТорлановаБ.О.Шымкент, 2003., 166 с.

4. Упаковка готовых лекарственных средств. Маркова Л.М., Пучкова Е.М., Палечкина М.В. Учебное пособие для самостоятельной работы студентов к изучению курса «Технология лекарственных средств» (под ред. Громовой Л.И. – СПб.: Изд – во СПХФА, 2011 – 102с)

Дополнительная:

1. Технология лекарственных форм, Кондратьева Т.С. учеб. В 2 т. / Т.С. Кондратьева. – М. 1991, - Т. 1.

2. Технология лекарственных форм: Учебник в 2-х томах. Том 2 / Р.В. Бобылев, Г.П. Грядунова, Л.А. Иванова и др., Под ред. Л.А. Ивановой. – М.: Медицина, 1991. – 544 с.

3. Государственная Фармакопея РК и др. нормативная документация МЗ РК.

4. Автоматы для изготовления лекарственных форм и фасовки, Новиков Е.Д. и др., Москва, 1980., 295с.

ТЕМА №3: Расчет коэффициента полезного использования сырья и материалов. Составление материального баланса для производства лекарственных форм (на примере мази салициловой)

Цель: научиться составлятьматериальный баланс и высчитывать расчет коэффициента для производства ЛФ.

Задачи обучения:

- углубить и закрепить знания по теме занятия;

- обучить навыкам составления технологических регламентов производства лекарственных препаратов;

- выработать умение формулировать, обосновывать и излагать собственное суждение по обсуждаемому вопросу; вести дискуссию, отстаивать свою точку зрения;

- ознакомить студентов с нормативными документами, регламентирующими показатели качества лекарственных препаратов: ГФ РК, временные аналитические нормативные документы и др.;

- развить познавательную самостоятельность студентов, аналитическое мышление, умение обобщать знания, систематизировать, ранжировать приоритеты.

Форма проведения: беседа-опрос с элементами дискуссии изучаемых вопросов с преподавателем.

Задания по теме:

1. Подготовить устный доклад по теме.

2. Составить материальный баланс на примере мази салициловой.

Раздаточный материал:

По закону сохранения веса веществ количество (масса) исходных материалов, взятых для производства галенового препарата или готового лекарства, должно быть равно количеству (массе) полученных материалов (готовый продукт + побочные продукты + отбросы). Это положение может быть выражено следующим равенством:

g1=g2+g3+g4

где g\ - исходные материалы; g2 - готовый продукт; gz - побочные продукты; g4 - отбросы (всё в килограммах).

Однако на практике количество полученных материалов всегда меньше взятых количеств исходных материалов. Объясняется это тем, что при всяком производстве имеются материальные потери. Поэтому приведенное выше уравнение должно принять такой вид:

|

|

|

g1=(g2+g3+g4)+g5

где g5 - материальные потери в килограммах.

Последнее уравнение называется уравнением материального баланса; под материальным балансом понимают соотношение между количеством исходных материалов, готового продукта, побочных продуктов, отбросов и материальных потерь.Материальные потери имеют разное происхождение. Бывают потери механические, наблюдаемые чаще всего при отсутствии или недостаточной механизации перемещения перерабатываемых материалов (пролив, распыл, утруска, бой и т. п.). Могут быть физико-химические потери, например при извлечении (неполнота экстрагирования действующих веществ), фильтрации (потеря легколетучих растворителей при вакуум-фильтровании), выпаривании (потери эфирного масла и валериановой кислоты при сгущении под вакуумом вытяжки при производстве густого экстракта валерианового корня) и т. д. Возможны также потери химического порядка, чаще всего в результате неполноты реакции. Например, если реакция между мышьяковистым ангидридом и поташом не протекает полностью (вследствие несоблюдения теплового режима), получаемый при этом фаулеров раствор мышьяка будет содержать пониженное количество арсенита калия.

Материальный баланс имеет большое практическое значение, ибо в нем, как в зеркале, отражается степень совершенства технологического процесса. Чем он полнее составлен, тем, следовательно, детальнее изучена технология данного препарата; чем меньше в балансе разного рода потерь, тем правильнее проводится процесс производства. Наоборот, чем больше в балансе материальных потерь, тем меньше освоена технология данного препарата и тем больше в ней разного рода неполадок.Материальный баланс может быть представлен в виде не только алгебраического уравнения, но также таблиц прихода и расхода материалов. В приходной части баланса приводятся количества материалов, введенных в производство, а в расходной части - количества получаемых материалов и потерь. Итоги приходной и расходной частей баланса должны составлять одну и ту же сумму.

Материальный баланс может быть изображен также в виде диаграммы.

Материальный баланс может быть составлен: 1) на одну стадию, операцию или загрузку; 2) на единицу времени (час, смена, сутки); 3) на единицу готового продукта (на 1000 или 100 кг). Первая форма составления баланса имеет место при периодическом технологическом процессе, причем из данных баланса можно исходить при составлении производственного регламента. Вторая форма материальных расчетов применяется при непрерывном процессе с целью установления количества сырья, расходуемого в течение часа (смены, суток), и количества получаемых при этом продуктов и потерь. Материальный баланс, составленный на 1000 или 100 кг готового продукта, удобен тем, что сразу дает расходные нормы на сырье.

В зависимости от особенностей сырья баланс на некоторые стадии производства ведут не только по массе материалов, но и по качеству их составных частей. Например, для растительного сырья - по экстрактивным веществам (включающим действующие вещества), влаге и нерастворимым сухим веществам, для спирта - по абсолютному спирту и воде. Необходимо указать также, что материальный баланс можно составлять по отношению не только ко всем материалам (суммарный баланс), участвующим в процессе, но и к какому-либо одному из них.

Пользуясь уравнением материального баланса, можно определить такие важные характеристики технологического процесса, как величины выхода, технологической траты, расходных коэффициентов, расходных норм.

Выход (η) -процентное отношение количества готовой продукции (g1) к количеству исходных материалов (g2):

Технологическая трата (ε) -отношение материальных потерь к весу исходных материалов, выраженное в процентах:

Расходный коэффициент. (Kpacx) - отношение суммарной массы исходных сырьевых материалов к массе полученного готового продукта:

Пользуясь расходным коэффициентом, нетрудно подсчитать необходимое количество исходных материалов - расходные нормы (Npacx), умножая цифры фармакопейной (или МРТУ) прописи на расходный коэффициент. Если технологический процесс сопровождается образованием отходов, которые перерабатываются на побочные продукты и отбросы, все перечисленные расчеты несколько усложняются. В этом случае выход и технологическая трата определяются не от массы сырьевых материалов, а в процентах от теоретического выхода:

Расходный коэффициент также рассчитывается как отношение теоретического выхода к массе готового продукта:

Литература:

Основная:

1.Промышленная технология лекарств: Учебник в 2-х томах. / В.И. Чуешов, О.И. Зайцев, С.Т. Шебанова, М.Ю. Чернов; Под ред. проф. В.И. Чуешова. – Х.: МТК-Книга; Изд-во НФАУ, 2002. – 560 с.

2. Практикум по технологии лекарственных форм заводского производства / Т. А. Брежнева, В. Л. Лапенко, Г. Г. Сироткина и др.; под ред. В. Ф. Селеменева, Г. В. Шаталова. – Воронеж: Изд-во Воронеж. ун-та, 2000. – 335 с.

3.Машины и автоматы для фасовки и упаковки лекарственных форм, Торланова Б.О.Шымкент, 2003., 166 с.

4. Упаковка готовых лекарственных средств. Маркова Л.М., Пучкова Е.М., Палечкина М.В. Учебное пособие для самостоятельной работы студентов к изучению курса «Технология лекарственных средств» (под ред. Громовой Л.И. – СПб.: Изд – во СПХФА, 2011 – 102с)

Дополнительная:

1. Технология лекарственных форм, Кондратьева Т.С. учеб. В 2 т. / Т.С. Кондратьева. – М. 1991, - Т. 1.

2. Технология лекарственных форм: Учебник в 2-х томах. Том 2 / Р.В. Бобылев, Г.П. Грядунова, Л.А. Иванова и др., Под ред. Л.А. Ивановой. – М.: Медицина, 1991. – 544 с.

3. Государственная Фармакопея РК и др. нормативная документация МЗ РК.

4. Автоматы для изготовления лекарственных форм и фасовки, Новиков Е.Д. и др., Москва, 1980., 295с.

ТЕМА №4: Определение нормы расхода сырья и материалов на конечный продукт. Расчет коэффициента уровня механизации и автоматизации основных и вспомогательных работ.

Цель: изучить уровень механизации и автоматизации основных и вспомогательных работ.

Задачи обучения:

- углубить и закрепить знания по теме занятия;

- обучить навыкам составления технологических регламентов производства лекарственных препаратов;

- выработать умение формулировать, обосновывать и излагать собственное суждение по обсуждаемому вопросу; вести дискуссию, отстаивать свою точку зрения;

- ознакомить студентов с нормативными документами, регламентирующими показатели качества лекарственных препаратов: ГФ РК, временные аналитические нормативные документы и др.;

- развить познавательную самостоятельность студентов, аналитическое мышление, умение обобщать знания, систематизировать, ранжировать приоритеты.

Форма проведения: беседа-опрос с элементами дискуссии изучаемых вопросов с преподавателем.

Задания по теме:

1. Изучить нормы расхода сырья и материалов на готовый продукт.

2. Составить список основных и вспомогательных работ в механизации и автоматизации.

3. Записать основные формулы расчета уровня механизации и автоматизации.

Раздаточный материал:

Создание новых видов упаковки и развитие уже существующих неотделимо от решения проблемы обеспечения медицинской и фармацевтической промышленности упаковочными материалами- различными видами пленок(фольга, полимеры), ламинированной бумагой, картоном и др. Для правильного планирования, организации и упраления фасовочным-упаковочно производство необходимо определение перспективной потребности в материалах на основе научно-обоснованных прогрессивных норм расхода.Затраты на тару и упаковку продукции по своей технико-экономической сущности относятся к категории издержек обращения, и поэтому все более актуальным является вопрос повышения эффективности использования тары и упаковочных материалов.

В целях обеспечения наиболее рационального использования тары, тарных и упаковочных материалов при их нормировании необходимо учитывать следующие факторы:

a) возможность применения бездарных (пакетных и контейнерных) перевозок без транспортной тары;

b) расширение перевозок продукции на короткие расстояния в облегченной таре;

c) при разроботке норм расхода материалов соблюдения требовании стандартизации и унификации тары и упаковываемой продукции;

d) внедрение в тарное производство наиболее прогрессивного технологического оборудования;

e) изучение и использование при разроботке норм расхода передогого опыта предприятий по снижению затрат и потерь сырья и материалов;

f) использование для упаковки продукции новых, более дешевых упаковочных материалов.

Расчет норм расхода тароупаковочных материалов на упаковку продукции должен производиться в соответствии с действующими методическими положениями. Сами нормы расхода должен быть подкреплены соответствующими организационно-техническими мероприятиями, обеспечивающими обязательное их внедрение и неуколонное соблюдение.

Основной задачей нормирования материалов является разроботка научно-обоснованных норм расхода материалов с учетом нормативов отходов и потерь, образующихся в процессе изготовления изделий. Затем осуществляется утверждение разроботанных норм расхода, внедрения их в промышленность, соблюдение установленных норм расхода материалов и регулярных их пересмотр.

Утверждение разработанных норм расхода тароупаковочных материалов осущесивляется в следующем порядке:

a) утверждение цеховых норм расхода материалов на упаковку;

b) утверждение заводских норм расхода основных и вспомогательных тароупаковочных материалов на изготовление первичной, вторичной и транспортной тары и упаковку в нее выпускаемой продукции;

c) утверждение отраслевых норм расхода основных и вспомгательных тароупаковочных материалов на изготовление всех видов тары, укупорочных средств и др.и упаковку в нее продукции;

d) утверждение республиканских или государственных норм расхода тароупаковочных материалов на производство ГЛС и ИМН.

Нормой расхода материала называется предельно допустимое количество материала, необходимое для изготовления изделия требуемого качества. Она не является лишь расчетной величиной, а представляет собой задание, определяющее количественное и качественное использование материала в производстве.Нормы расхода основных материалов на изготовление тары и упаковки устанавливаются на единицу продукции для планирования и учета производства. Они должны быть прогрессивными, технически и экономически обоснованными.

В настоящее время все предприятия пользуются рядом разработанных методических указаний по определению норм расхода синтетических полимеров, металлических материалов, картона, бумаги, пиломатериалов и гофрокартона для упаковки ГЛС и унифицированных норм расхода материалов на упаковывание ГЛФ. Для производства транспортной тары рассчитываются также нормы расхода клея, шпагата, гвоздей и металлической ленты для деревянной тары, термоусадочной пленки и др.

Норму расхода материала образуют следующие элементы:

a) чистый расход материалов;

b) технологические отходы, образующиеся при изготовлении деталей тары и самой тары.

Механизация- замена физического труда человека работой машины.

Автоматизация- исключение участия человека в технологическом процессе, с сохранением за ним функций наблюдения и наладки.

Развитие механизации начиналось с внедрения машин, выполняющих основные операции процесса обработки. Как правило, эти опеации осуществляются не сложными движениями исполнительного органа при участии человека. С дальнейшим совершенствованием этих машин, созданием полуавтоматов и автоматов доля участия человека в процессе обработки уменьшалась.Параллельно шло развитие транспортных машин от устройств с не сложной конфигурацией трассы и транспортных систем.

На этом этапе учатие человека в управлении машинами становится сдерживающим производительность фактором-«узким местом», та как по своим психо-физическим возможностям человек не может обеспечить дальнейшее повышение производительность.Автоматизация устроняет это узкое место. Она развивается от создания еденичных автоматов, через автоматические линии, комплексно автоматизированные участки и заводы, саморегулирующие автоматы до самонастраивающихся машин и их систем.

Комплексно-автоматизированный участок- участок, на котором все операции производства лекарственных средств: транспортирование, загрузка, выгрузка и обработка исходного сырья, полупродуктов и готового продукта осуществляются без участия человека.На комплексно-автоматизированном предприятии без учатия человека осуществляются также операции контроля, учета склазирования готовой продукции.

Комплексная автоматизация экономически выгодна при крупносерийном и массовом производстве готовых лекарственных средств. Автоматизация производства готовых лекарственных средств, выпускаемых малыми сериями, требует преемственности формы, разиеров, свойств и технологии массового производства.

В химико-фармацевтической промышленности абсолютно недопустимо смешение даже незначительного количества одного лекарственого средства с другим(если они, разуеется не входят в состав медикамента). При одинаковым формах конечного продукта переход производства с одного лекарственного средства на другое требует длительной остановки оборудования для его очистки. Это осложняет внедрение автоматов в многономенклатурном производстве. Внедрение принципа агрегатирования, или модульности, конструкции позволяет заменить трудноочищаемые агрегаты такими же, но легкоочищаемыми. Агрегатирование позволяет не прерывать технологического процесса производства лекарственных препаратов. Тогда энергетический модуль будет использоваться непрерывно, а технологический модуль при изготовлении должен быть сдублирован. При этом также значительно упрощаются вопросы организации ремонта.

Следует отметить, что в химико-фармацевтических производствах автоматизация особо необходимо там, где требуется обеспечение стерильности продукта, а также предотвращение отрицательного воздействия продукта на обслуживающий персонал.

Снижение монотонности труда человека также может быть достигнуто автоматизацией производство. В последние годы интенсивно проводятся работы по созданию промышленных роботов и манипуляторов. Примером необходимости внедрения манипуляторов в химико-фармацевтическом производстве является операция контроля раствора в ампулах на содержание механических загрязнений. Химико-фармацевтическая промышленность характеризуется использованием узко специализированных машин, автоматов и автоматических линий.

Литература:

Основная:

1.Промышленная технология лекарств: Учебник в 2-х томах. / В.И. Чуешов, О.И. Зайцев, С.Т. Шебанова, М.Ю. Чернов; Под ред. проф. В.И. Чуешова. – Х.: МТК-Книга; Изд-во НФАУ, 2002. – 560 с.

2. Практикум по технологии лекарственных форм заводского производства / Т. А. Брежнева, В. Л. Лапенко, Г. Г. Сироткина и др.; под ред. В. Ф. Селеменева, Г. В. Шаталова. – Воронеж: Изд-во Воронеж. ун-та, 2000. – 335 с.

3.Машины и автоматы для фасовки и упаковки лекарственных форм, Торланова Б.О.Шымкент, 2003., 166 с.

4. Упаковка готовых лекарственных средств. Маркова Л.М., Пучкова Е.М., Палечкина М.В. Учебное пособие для самостоятельной работы студентов к изучению курса «Технология лекарственных средств» (под ред. Громовой Л.И. – СПб.: Изд – во СПХФА, 2011 – 102с)

Дополнительная:

1. Технология лекарственных форм, Кондратьева Т.С. учеб. В 2 т. / Т.С. Кондратьева. – М. 1991, - Т. 1.

2. Технология лекарственных форм: Учебник в 2-х томах. Том 2 / Р.В. Бобылев, Г.П. Грядунова, Л.А. Иванова и др., Под ред. Л.А. Ивановой. – М.: Медицина, 1991. – 544 с.

3. Государственная Фармакопея РК и др. нормативная документация МЗ РК.

4. Автоматы для изготовления лекарственных форм и фасовки, Новиков Е.Д. и др., Москва, 1980., 295с.

ТЕМА №5: Составление химической схемы производства (на примере производства таблеток стрептоцида)

Цель: научиться составлять химическую схему производства.

Задачи обучения:

- углубить и закрепить знания по теме занятия;

- обучить навыкам составления технологических регламентов производства лекарственных препаратов;

- выработать умение формулировать, обосновывать и излагать собственное суждение по обсуждаемому вопросу; вести дискуссию, отстаивать свою точку зрения;

- ознакомить студентов с нормативными документами, регламентирующими показатели качества лекарственных препаратов: ГФ РК, временные аналитические нормативные документы и др.;

- развить познавательную самостоятельность студентов, аналитическое мышление, умение обобщать знания, систематизировать, ранжировать приоритеты.

Форма проведения: беседа-опрос с элементами дискуссии изучаемых вопросов с преподавателем.

Задания по теме:

1. Подготовить видео материалы по теме задания.

2. Изучить состав таблеток стрептоцида.

3. Предоставить химическую схему производства таблеток стрептоцида.

Раздаточный материал:

Химическая схема показывает, путем каких химических превращений получается готовый продукт и с каким выходом от теоретически возможного выхода.

Литература:

Основная:

1.Промышленная технология лекарств: Учебник в 2-х томах. / В.И. Чуешов, О.И. Зайцев, С.Т. Шебанова, М.Ю. Чернов; Под ред. проф. В.И. Чуешова. – Х.: МТК-Книга; Изд-во НФАУ, 2002. – 560 с.

2. Практикум по технологии лекарственных форм заводского производства / Т. А. Брежнева, В. Л. Лапенко, Г. Г. Сироткина и др.; под ред. В. Ф. Селеменева, Г. В. Шаталова. – Воронеж: Изд-во Воронеж.ун-та, 2000. – 335 с.

3.Машины и автоматы для фасовки и упаковки лекарственных форм, ТорлановаБ.О.Шымкент, 2003., 166 с.

4. Упаковка готовых лекарственных средств. Маркова Л.М., Пучкова Е.М., Палечкина М.В. Учебное пособие для самостоятельной работы студентов к изучению курса «Технология лекарственных средств» (под ред. Громовой Л.И. – СПб.: Изд – во СПХФА, 2011 – 102с)

Дополнительная:

1. Технология лекарственных форм, Кондратьева Т.С. учеб. В 2 т. / Т.С. Кондратьева. – М. 1991, - Т. 1.

2. Технология лекарственных форм: Учебник в 2-х томах. Том 2 / Р.В. Бобылев, Г.П. Грядунова, Л.А. Иванова и др., Под ред. Л.А. Ивановой. – М.: Медицина, 1991. – 544 с.

3. Государственная Фармакопея РК и др. нормативная документация МЗ РК.

4. Автоматы для изготовления лекарственных форм и фасовки, Новиков Е.Д. и др., Москва, 1980., 295с.

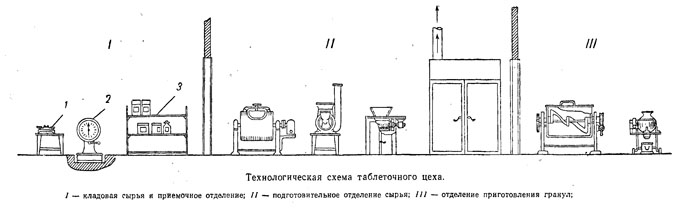

ТЕМА №6: Пример изображения технологической схемы производства лекарственных форм.

Цель: научиться составлять технологическую схему производства всех готовых ЛФ.

Задачи обучения:

- углубить и закрепить знания по теме занятия;

- обучить навыкам составления технологических регламентов производства лекарственных препаратов;

- выработать умение формулировать, обосновывать и излагать собственное суждение по обсуждаемому вопросу; вести дискуссию, отстаивать свою точку зрения;

- ознакомить студентов с нормативными документами, регламентирующими показатели качества лекарственных препаратов: ГФ РК, временные аналитические нормативные документы и др.;

- развить познавательную самостоятельность студентов, аналитическое мышление, умение обобщать знания, систематизировать, ранжировать приоритеты.

Форма проведения: беседа-опрос с элементами дискуссии изучаемых вопросов с преподавателем.

Задания по теме:

1. Начертить технологическую схему производства таблеток.

2. Начертить аппаратурную схему производства таблеток.

3. Перечислить и записать новые современные оборудования в производстве таблеток.

Раздаточный материал:

Наиболее распространены три технологические схемы получения таблеток: с

применением влажного или сухого гранулирования и прямое прессование.

Технологическая схема производства таблеток

Подготовка исходных материалов к таблетированию сводится к их растворению и развешиванию. Взвешивание сырья осуществляется в вытяжных шкафах с аспирацией. После взвешивания сырье поступает на просеивание с помощью просеивателей вибрационного принципа действие.

Смешивание. Составляющие таблеточную смесь лекарственного и вспомогательного вещества необходимо тщательно смешивать для равномерного распределения их в общей массе. Получение однородной по составу таблеточной смеси является очень важной и довольно сложной технологической операцией. В связи с тем, что порошки обладают различными физико-химическими свойствами: дисперсностью, насыпной плотностью, влажностью, текучестью и др. На этой стадии используют смесители периодического действия лопастного типа, форма лопастей может быть различной, но чаще всего червячная или зетобразной.

Гранулирование. Это процесс превращения порошкообразного материала в зерна определенной величины, что необходимо для улучшения сыпучести таблетируемой смеси и предотвращения ее расслаивания. Гранулирование может быть «влажным» и «сухим». Первый вид гранулирования связан с использованием жидкостей – растворов вспомогательных веществ; при сухом гранулировании к помощи смачивающих жидкостей или не прибегают, или используют их только на одной определенной стадии подготовки материала к таблетированию.

Влажное гранулирование состоит из следующих операций:

· измельчения веществ в тонкий порошок;

· овлажнение порошка раствором связывающих веществ;

· протирание полученной массы через сито;

· высушивание и обработки гранулята.

Измельчение. Эту операцию обычно проводят в шаровых мельницах.

Овлажнение. В качестве связывающих веществ рекомендуют применять воду, спирт, сахарный сироп, раствор желатина и 5% крахмальный клейстер. Необходимое количество связывающих веществ устанавливают опытным путем для каждой таблетируемой массы. Для этого, чтобы порошок вообще гранулировался, он должен быть увлажнен до определенной степени. О достаточности увлажнения судят так: небольшое количество массы (0,5 – 1г) сжимают между большим и указательным пальцем; образовавшаяся «лепешка» не должна прилипать к пальцам (чрезмерное увлажнение) и рассыпаться при падении с высоты 15 – 20 см (недостаточное увлажнение). Овлажнение проводят в смесителе с S (сигма) – образными лопастями, которые вращаются с различной скоростью: передняя – со скоростью 17 – 24об/мин, а задняя – 8 – 11об/мин, лопасти могут вращаться в обратную сторону. Для опорожнения смесителя корпус его опрокидывают и массу выталкивают с помощью лопастей.

Протирание (собственно гранулирование). Гранулирование производят путем протирания полученной массы через сито 3 – 5мм (№ 20, 40 и 50) Применяют пробивные сита из нержавеющей стали, латуни или бронзы. Не допускается употребление тканных проволочных сит во избежание попадания в таблеточную массу обрывков проволоки. Протирание производят с помощью специальных протирочных машин – грануляторов. В вертикальный перфорированный цилиндр насыпают гранулируемую массу и протирают через отверстия с помощью пружинящих лопастей.

Высушивание и обработка гранул. Полученные ранулы рассыпают тонким слоем на поддонах и подсушивают иногда на воздухе при комнатной температуре, но чаще при температуре 30 – 40 °C в сушильных шкафах или сушильных помещениях. Остаточная влажность в гранулах не должна превышать 2%.

Обычно операции смешивания и равномерного увлажнения порошкообразной смеси различными гранулирующими растворами совмещают и проводят в одном смесители. Иногда в одном аппарате совмещаются операции смешивания и гранулирования (высокоскоростные смесители – грануляторы). Смешивание обеспечивается за счет энергичного принудительного кругового перемешивания частиц и сталкивания их друг с другом. Процесс перемешивания для получения однородной по составу смеси длится 3 - 5'. Затем к предварительно смешиваемому порошку в смеситель подается гранулирующая жидкость, и смесь перемешивается еще 3- 10

|

|

|