|

стружкоразделительных канавок.

|

|

|

|

В окрестности точек А создается повышенная тепловая напряженность, что ведет к более интенсивному изнашиванию зубьев. Кроме того, боковые задние углы aб вспомогательных режущих кромок получаются очень малыми tgaб=tgasinj/2, что также способствует более интенсивному изнашиванию угловых режущих кромок. Для уменьшения этого отрицательного влияния угол профиля абразивного профиля j для канавок необходимо принимать не менее 90 – 100°.

Для правильного образования канавок по всей ширине зуба протяжки размер К должен быть равен размеру B. В ряде случаев это сделать невозможно, так как круг может коснуться и срезать кромку следующего зуба. Когда K

Протяжки переменного резания почти не имеют этих недостатков. Массивность вершин зубьев у них больше. У многогранных зубьев задние углы по всему контуру равны a, а зубья с выкружками затачиваются по задней поверхности так, как показано на рис. 4.10.

Рис. 4.10. Схема заточки выкружки на зубе протяжки.

Здесь ось конического круга и ось протяжки лежат в одной плоскости. Боковые задние углы на выкружке получаются почти такими же, как и основной задний угол a=3 – 4°. В результате стойкость протяжек группового резания получается в два раза выше стойкости протяжек одинарного резания.

Толщина срезаемого слоя протяжками переменного резания в 5 – 8 раз больше толщины срезаемого слоя протяжками одинарного резания. Поэтому ими можно в ряде случаев обрабатывать отверстия, полученные после литья, ковки или штамповки. При этом режущие кромки не будут работать по корке в следствии большой толщины среза.

Благодаря перечисленным преимуществам протяжки переменного резания являются более прогрессивными инструментами и все больше применяются в машиностроении.

|

|

|

Расчет протяжек.

При расчете протяжек определяют: 1) размеры конструктивных элементов режущей части, исходя из прочности тела протяжки, силы протягивания и соответствие этой силы тяговой силе двигателя станка, удовлетворения условий формирования и размещения стружки в стружечных канавках, из наименьшей длины протяжки и соответствия этой длины длине хода ползуна протяжного станка, возможности изготовления протяжки; 2) исполнительные размеры калибрующих зубьев, обеспечивающие требуемые параметры обработанных поверхностей.

Расчет и конструктивные элементы протяжки взаимосвязаны и взаимозависимы. Это многовариантная задача, решать которую нужно с точки зрения обеспечения условий оптимизации конструкции.

Предварительно определяется шаг зубьев протяжки

(4.1)

(4.1)

При одинарной схеме резания Q=1,25…1,5, при групповой (переменной) схеме Q=1,45…1,9.

Величину шага корректируют при дальнейшем расчете.

Число одновременно участвующих в резании зубьев

Zi=lзаг/p. (4.2)

В общем случае zi получается дробным. В процессе рабочего хода протяжки zi изменяется: при выходе одного зуба из контакта с заготовкой zi уменьшается до меньшего целого числа и при входе следующего зуба в заготовку zi увеличивается до большего целого числа. Расчет протяжки следует вести по максимальной силе, т.е. учитывать наибольшее целое число zi. Для более равномерной и полной загрузки протяжки и протяжного станка zi должно быть возможно ближе к большему целому числу, но не равно ему, поэтому уточняют

P=lзаг/(zi+0,1) (4.3)

Полученное значение p согласовывают с установленным нормализованным рядом для шагов. Во избежание возможности появления вибраций при работе протяжки шаг зубьев рекомендуется делать неравномерным с отклонением ±0,5 мм.

При расчете канавки предварительно устанавливают hк=(0,35…,04)p, b=(0,3…0,35)p, rк=(0,5…0,55)hк, Rп=(0,65…0,8)p; эти размеры уточняют при дальнейшем расчете. Форма и размеры канавки должны обеспечить размещение в ней стружки, срезаемой за один ход зуба. Расчет ведут в сечении, перпендикулярном к режущей кромке. Срезанная стружка размещается в канавке с зазорами, поэтому площадь канавки должна в k раз превышать площадь слоя, срезаемого зубом. Площадь срезаемого слоя Fс.с.=azlзаг, активная площадь канавки

|

|

|

Коэффициент  . (4.4)

. (4.4)

Коэффициент k называют коэффициентом заполнения стружечной канавки. Он всегда больше единицы. Он определяется экспериментально и зависит от свойств обрабатываемого материала, толщины среза, износа протяжки и т.п. При обработке заготовок из стали k=3…4, из чугуна k=2,5.

Допустимая толщина срезаемого слоя, исходя из размеров стружечной канавки

. (4.5)

. (4.5)

Толщина az срезаемого слоя, равная подъему на зуб Cz, ограничена условиями резания и стружкоформирования и корректируется расчетными зависимостями.

Сила резания при протягивании, Н

. (4.6)

. (4.6)

где Cp – коэффициент, учитывающий материал заготовки и форму режущей кромки; при обработке заготовок из углеродистой конструкционной стали с sв=700…800 МПа для круглой протяжки Cp=2430, для шлицевой Cp=2300 и шпоночной Cp=2020; x – показатель степени, x – 0,85; SB – суммарная длина режущих кромок одного зуба, для круглых протяжек SB=pd, для шлицевых SB=nB; Kg, Kсм, Kи – коэффициенты, учитывающие влияние на силу резания соответственно значения переднего угла, смазывающе-охлаждающей жидкости, износа зубьев протяжки; при обработке заготовок из стали Kg=1,13; 1,0; 0,93; 0,85 соответственно при g=5, 10, 15 и 20°; Kи=1…1,5 соответственно для острых и затупленных зубьев; Kсм=0,9, 1, 1,34 соответственно при применении в качестве СОЖ растительного масла, сульфофрезола или эмульсии и при отсутствии СОЖ.

Напряжения, возникающие в теле протяжки, определяют в опасных сечениях, т.е. в сечениях с минимальной площадью, перпендикулярных к оси. Обычно это сечения по впадине первого зуба, по меньшему диаметру сечения хвостовика и у сборных протяжек с резьбовым креплением по внутреннему диаметру резьбы соединительной части. Рабочую часть протяжки и хвостовик изготавливают и разных материалов, с разными механическими свойствами, поэтому необходимо определить возникающие напряжения во всех опасных сечениях.

|

|

|

Площадь опасного сечения по впадине первого зуба

, (4.7)

, (4.7)

где d1 – диаметр первого зуба протяжки.

Так как силы резания симметричны относительно оси протяжки, учитывают только растягивающие напряжения.

sр=P/Fос (4.8)

Возможная асимметричность сил резания, которая может возникнуть от различия в степени затупления отдельных участков режущих кромок, местного различия в свойствах материала заготовки и др., вызовет появление напряжений изгиба. Последние специально учитывают, но допускаемые напряжения [sр] принимают с большим запасом; для протяжек из быстрорежущей стали [sр]=300…400 МПа, а из легированных и углеродистых сталей [sр]=250 МПа. Необходимо, чтобы sр≤[sр].

При неудовлетворении этого неравенства следует соответственно изменить конструктивные параметры протяжки: изменить схему резания или увеличить шаг зубьев или уменьшить толщину срезаемых слоев и др.

Длина режущей части протяжки

L6=zpp, (4.9)

Где zp – число режущих зубьев, которое определяется отношением припуска dd на диаметр к удвоенной величине толщины срезаемого слоя az; zp=dd/2az.

В конце режущей части делают два – три переходных и чистовых зуба, с уменьшенным подъемом для уменьшения шероховатости обрабатываемой поверхности, и в этом случае

L6+l7=[zp+(2…3)]p.

На калибрующей части обычно zк=4…5 зубьев, с шагом pк=0,6p или pк= p, где p – шаг режущих зубьев.

Длина рабочей части протяжки

L5=l6+l7+l8=[zp+(2…3)]p+zкpк,

и общая длина протяжки

L=l’+l5+l9+l10 (4.10)

Общая длина протяжки должна быть согласована с длиной хода Lст ползуна протяжного станка L-l1<lст и удовлетворять технологическим условиям возможности ее изготовления; обычно для протяжек средних размеров L  40d.

40d.

Если длина протяжки получается большей, то ее рабочую часть делят на несколько протяжек. Такие протяжки называют комплектными. Обычно комплект состоит из двух – четырех протяжек, но иногда до 10 и более. В каждой протяжке комплекта делают рабочую и калибрующую части, хвостовики, переднее и заднее направления, т.е. полное конструктивное направление. Первый режущий зуб последующей протяжки комплекта должен иметь рабочие размеры, равные или немного меньше (на 0,01 – 0,02) мм, чем размеры калибрующего зуба предыдущей протяжки комплекта.

|

|

|

Калибрующая часть протяжки предназначена для окончательного оформления обработанной поверхности детали. Оно осуществляется режущими кромками первых двух зубьев; другие калибрующие зубья необходимы для направления протяжки по обработанной поверхности при завершении процесса обработки, а также для увеличения срока службы протяжки и перехода при переточках калибрующих зубьев в режущие. Режущие кромки всех калибрующих зубьев делают одинакового размера, равного размерам последнего режущего зуба. Форму и размеры калибрующих зубьев и стружечных канавок устанавливают в зависимости от их шага Pк=(0,6…1,0)P, по тем же зависимостям, что и для режущих зубьев.

Передние углы калибрующих зубьев равны передним углам режущих зубьев; задние углы aк=1°. По задней поверхности всех калибрующих зубьев оставляют цилиндрическую ленточку, ширина которой увеличивается по длине протяжки от зуба к зубу на 0,02 мм (от 0,2 до 0,6 мм). Этим обеспечивается возможность перехода калибрующих зубьев в режущие при переточки протяжки.

Протяжки изготавливают из быстрорежущих сталей Р6М5, Р18 и др. и из легированных сталей ХВГ, а также с режущей частью, оснащенной твердым сплавом.

Для определения оптимальной конструкции, удовлетворяющей наибольшему числу выбранных критериев, следует использовать методы САПР и применять ЭВМ. Общая задача распадается на несколько подзадач. Одна из основных – определение шага и высоты стружечной канавки; укрупненный алгоритм расчета протяжки для круглого отверстия показан на рис 4.11.

И

Рис. 4.11. Алгоритм определения шага и высоты стружечной канавки круглой протяжки.

сходными являются форма и размеры требуемого отверстия, его длина, материал заготовки и размер предварительного отверстия под обработку, сила тяги Pст двигателя станка, материал протяжки и допускаемое напряжение на разрыв [sр]. Искомыми являются шаг зубьев р, высота канавки hк, напряжение sос в опасных сечениях тела протяжки и сила протягивания P. Ограничивающими условиями являются наибольшая и наименьшая толщина срезаемого слоя az=0,02…0,12 мм, число одновременно режущих зубьев zi=3…6, сила протягивания Р, не превышающая тяговую силу Рст (обычно учитывают 0,8 – 0,9Рст, указанной в паспорте станка), напряжение в опасном сечении тела протяжки sос, условия формирования и отвода стружки (коэффициент k).

Особенности проектирования шлицевых и

Эвольвентных протяжек.

|

|

|

Шлицевые и эвольвентные протяжки являются сложными инструментами, которые служат для обработки соответствующих отверстий, т.е. многошлицевых и эвольвентных.

В основу проектирования многошлицевых и эвольвентных протяжек лежат те же принципы, что и для круглых протяжек. Они также проектируются и работают по одинарной и переменной схемам резания. Причем протяжка может быть комбинированная, удаляющая припуск на цилиндрическом участке по внутреннему диаметру отверстия и формирующая шлицевые и эвольвентные впадины; протяжки изготавливают комплектно из двух – четырех штук, которые работают последовательно одна за другой.

Последовательность удаления припуска и способ образования отверстия могут быть разные. На рис. 4.12 показаны способы удаления припуска шлицевой протяжкой. Первый способ (рис. 4.12,а) рекомендуется для коротких отверстий.

Рис. 4.12. Способы удаления припуска шлицевыми протяжками.

Сначала изготавливается цилиндрическое отверстие 1, затем прорезаются шлицевые впадины 2 и срезаются фаски 3 у основания шлицев. Впадина формируется постепенно путем последовательного срезания слоев каждым зубом или группой зубьев. По второму способу (рис. 4.12,б) сначала протяжка работает фасонными зубьями 1, затем образуются пазы 2 и в последнюю очередь протягивается цилиндрическое отверстие 3. припуск получается разорванным по окружности, толщина срезаемого слоя может быть увеличена, протяжка становится короче. Этим способом рекомендуется удалять припуск для шлицевых отверстий длиной более 30 мм. Чтобы получить боковые стороны впадин ровными, последние чистовые зубья режущей части протяжки по всему контуру делаются полнее, т.е. большей высоты и толщины. Размеры калибрующих зубьев будут равны размерам последнего чистового зуба.

Геометрия режущих зубьев шлицевой части протяжки такая же, как у одно-шпоночных протяжек (рис. 4.12,в). Для уменьшения трения на боковых сторонах зубьев делают поднутрение, образуемое вспомогательным углом в плане j1=1 – 2°. Поднутрение начинается не от вершины шлица, а ниже на расстоянии f0=0,8…1 мм. У основания шлицевых зубьев протяжки делают продольные канавки шириной 1…2 мм, глубиной 0,8…1 мм с углом профиля 60°, которые необходимы для выхода шлифовального круга.

У черновых режущих зубьев протяжек одинарного резания, имеющих ширину b более 8…10 мм, делают стружкоразделительные канавки, расположенные в шахматном порядке от зуба к зубу. Их размеры такие же, как для цилиндрических протяжек. Таким канавкам присущи те же недостатки, которые характерны для канавок круглых протяжек. Поэтому для много шлицевых протяжек также более целесообразной является переменная схема резания.

Каждая группа у них состоит из двух зубьев. Первый зуб в группе имеет плоские (рис. 4.13,а) или радиусные (рис 4.13,б) фаски. Для шлицев шириной более 18 мм, кроме того, делают еще и выкружку посередине для лучшего разделения стружки (рис. 4.13,в).

Рис. 4.13. Двузубые секции шлицевых протяжек переменного резания.

Во всех случаях длина режущей кромки шлицевого зуба 1 в группе должна быть равна длине режущей кромки, участвующей в работе второго зуба 2, т.е. b1=b2=b/2. зуб 2 в группе сплошной, но его диаметр на 0,03 – 0,04 мм меньше диаметра зуба 1.

Для комплекта протяжек направляющая часть каждой последующей протяжки должна быть ребристая шлицевого или эвольвентного профиля. Внутренний диаметр ее равен внутреннему диаметру шлицевого отверстия с допуском по посадке f6 или f7. Наружный диаметр направляющей части берется на 0,1…0,2 мм меньше диаметра калибрующих зубьев предыдущей протяжки.

Эвольвентные протяжки служат для образования эвольвентных зубьев в отверстиях деталей, используемых в эвольвентно–шлицевых соединениях. Профиль зубьев протяжки рассчитывается так же, как профиль зубьев эвольвентного колеса.

Протяжки имеющие модуль до 3 мм, работают по одинарной схеме резания. Протяжки больших размеров проектируют по переменной схеме резания. У них так же, как и у многошлицевых протяжек, каждая группа состоит из двух зубьев и имеет такой же способ деления стружки по длине.

Особенности наружных протяжек.

Наружные протяжки применяют для обработки наружных поверхностей – плоскостей, пазов, зубьев колес, различных многогранных и радиусных поверхностей.

Особенностями наружных протяжек является их конструктивное решение, наличие больших задних углов и то, что они имеют только режущие и калибрующие зубья. Это объясняется тем, что они жестко закрепляются на ползуне протяжного станка, за счет чего обеспечивается их правильное взаимное положение относительно обрабатываемой детали. Поэтому наружные протяжки не нуждаются в других частях, присущих внутренним протяжкам.

При наружном протягивании так же, как и при внутреннем, в зависимости от размера и профиля обрабатываемой поверхности применяют одинарную и переменную схемы резания с профильным или последовательным методом образования поверхности. Наибольшее распространение имеют протяжки для обработки плоскостей или их сочленений, расположенных под различными углами.

Для обработки сравнительно широких плоскостей с наибольшим припуском (рис. 4.14,а) целесообразно применять протяжки одинарного резания с профильным методом образования поверхности.

Рис. 4.14. Плоские наружные протяжки.

В этом случае режущие зубья имеют стружкоразделительные канавки, срезающие слои толщиной 0,04…0,2 мм.

Узкие плоскости с большим припуском можно протягивать тоже по одинарной схеме резания, но генераторным, т.е. последовательным, методом (рис. 4.14,б - д). Такие протяжки применяют для обработки заготовок, полученных после ковки, штамповки, срезают боковыми кромками короткие, но толстые слои a=0,15…1,0 мм.

Плоские протяжки могут быть цельные и составные. Протяжки с последовательным методом образования поверхности подразделяют на прямые (рис. 4.14,б,в) и наклонные (рис. 4.14,г,д). Каждые из них могут быть односторонними (рис. 4.14,б,г) и двусторонними (рис. 4.14,в,д). Двусторонние протяжки являются более производительными, уравновешивают боковые силы резания, но требуют и боьшей мощности станка.

Односторонние протяжки создают боковую силу резания, направленную перпендикулярно движению протяжки. Она увеличивается, когда зубья наклонены к направлению движения протяжки. Направления наклона зубьев должно быть такое, чтобы боковая сила резания прижимала протяжку к опорной поверхности, воспринималась жесткой опорой и более прочной частью обрабатываемой детали.

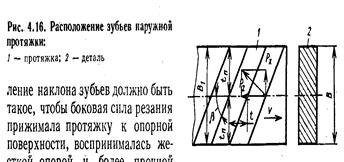

Угол b наклона зубьев к продольной оси протяжки составляет 60 – 85°. Желательно его делать таким, чтобы он удовлетворял условию равномерности протягивания. Это будет тогда, когда суммарная длина режущих кромок, находящихся в работе, а следовательно, и сила резания при протягивании постоянна. Условие выполняется, если поперечный шаг tп зубьев протяжки кратен ширине обрабатываемой плоскости B (рис. 4.15).

K=B/tп, tп=t×tgb.

Принимая коэффициент равномерности K целым числом (2 – 3), необходимый угол наклона зубьев найдем из соотношения

,

,

г  де t – расчетный шаг зубьев, который определяется так же, как и для внутренних протяжек.

де t – расчетный шаг зубьев, который определяется так же, как и для внутренних протяжек.

Рис. 4.15. Расположение зубьев наружной протяжки:

Протяжка; 2 – деталь.

Задние углы на режущих зубьях наружных протяжек могут быть больше, чем у внутренних, достигая 8 – 10°. Здесь изменение высоты зубьев при переточке не имеет того значения, как для внутренних протяжек, так как наружные протяжки могут регулироваться по высоте, т.е. по расположению относительно обрабатываемой поверхности.

Наружные протяжки также имеют две – три переходных (получистовой и чистовые) и четыре – шесть калибрующих зубьев, которые работают по профильному, т.е. они подобны контуру обрабатываемой поверхности.

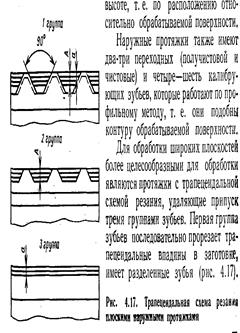

Для обработки широких плоскостей более целесообразными являются протяжки с трапецеидальной схемой резания, удаляющие припуск тремя группами зубьев (рис. 4.16). Первая группа зубьев последовательно прорезает трапецеидальные впадины в заготовке, имеет разделенные зубья.

Рис. 4.16. Трапецеидальная схема резания плоскими наружными протяжками.

Вторая группа имеет сплошные зубья, но они срезают припуск не сплошь, а прерывисто в виде трапецеидальных выступов, оставшимися не срезанными первой группой зубьев. Здесь также подъем происходит на каждый зуб. Вследствие такого разделения каждым участком одного зуба срезаются короткие, но толстые слои со всеми вытекающими отсюда преимуществами, присущими внутренним протяжкам переменного резания. Третья группа зубьев является чистовой и калибрующей, которая работает по обычной одинарной схеме резания. Наклон боковых режущих кромок у первой группы зубьев обычно делают под углом 45°. При заточке по задней поверхности на них создаются благоприятные задние углы.

Для обработки жаропрочных и коррозионно-стойких труднообрабатываемых сталей и сплавов применяют наружные протяжки, оснащенные твердым сплавом. При протягивании пазов и нешироких плоскостей для зубьев используют стандартные твердосплавные пластины. Для сложных профилей деталей изготовляют фасонные твердосплавные пластины или секции. Пластины припаивают к корпусу или крепят клиньями с помощью винтов.

Для обработки наружных поверхностей сложного контура применяют наборы протяжек. Они представляют собой инструменты сборной конструкции, состоящие из корпуса, к которому прикрепляют отдельные протяжки, обрабатывающие соответствующие участки поверхности детали.

С  учетом конкретных условий набор протяжек проектируется так, что в работу могут вступать отдельные протяжки последовательно, параллельно и параллельно- последовательно. При последовательном расположении секций получается малая сила P, можно обеспечить хорошие условий отвода стружки, обеспечивается простота и удобство крепления и регулирования положения секций, но при этом получается большая длина протяжки. При параллельном расположении секций получается малая длина протяжки, но требуется большая сила P, затруднен отвод стружки, сложнее крепление и регулирование секций. Поэтому применяют параллельно – последовательную схему расположения секций в корпусе. В секциях имеются рабочая и калибрующая части, форма и размеры зубьев которых аналогичны внутренним протяжкам.

учетом конкретных условий набор протяжек проектируется так, что в работу могут вступать отдельные протяжки последовательно, параллельно и параллельно- последовательно. При последовательном расположении секций получается малая сила P, можно обеспечить хорошие условий отвода стружки, обеспечивается простота и удобство крепления и регулирования положения секций, но при этом получается большая длина протяжки. При параллельном расположении секций получается малая длина протяжки, но требуется большая сила P, затруднен отвод стружки, сложнее крепление и регулирование секций. Поэтому применяют параллельно – последовательную схему расположения секций в корпусе. В секциях имеются рабочая и калибрующая части, форма и размеры зубьев которых аналогичны внутренним протяжкам.

Рис. 4.17. Виды креплений и регулирования

Секций наружных протяжек.

Применяют разные способы крепления секций на плите (рис. 4.17): винтами сверху через секцию, но при этом необходимо увеличение отдельных шагов, тела зубьев и длины секций (рис. 4.17,а); винтами снизу, но при этом для разборки и регулирования потребуется снимать протяжку со станка (рис. 4.17,б); боковыми винтами, но при этом необходимо свободное место в корпусе (на плите) (рис. 4.17,в); клиньями с наклонной поверхностью у секций, что потребует дополнительного расхода инструментального материала (рис. 4.17,г); клиньями с наклонной поверхностью на плите, что усложнит ее изготовление (рис. 4.17,д), и через промежуточную деталь (рис. 4.17,е).

Для регулирования рабочих размеров протяжки по высоте и ширине применяют продольные клинья (рис. 4.17,ж), положение которых регулируют винтами, или подкладками.

Для восприятия силы протягивания за секциями в пазы инструментальной плиты устанавливают поперечные упоры (шпонки) (рис. 4.17,ж,з). Инструментальную плиту крепят болтами на столе (ползуне) станка.

Зубья наружных протяжек, оснащают пластинами из твердого сплава, пластины припаивают к зубьям секций (рис. 4.18,а) крепят с помощью продольных (рис. 4.18,б,в) и поперечных (рис. 4.18,г) клиньев или припаивают к регулируемым вставкам (рис.4.18, д).

Рис.4.18. Крепление твёрдосплавных пластин и вставок в секциях наружных протяжек

В массовом и крупносерийном производстве широко применяют метод непрерывного протягивания, отличающийся высокой производительностью. На рис. 4.19. показан способ непрерывного протягивания коромысла 2 клапане гидросистемы, неподвижно закреплённой призматической протяжкой 1. обрабатываемую деталь устанавливают в приспособлении – спутнике 3, которое закрепляют на конвейере непрерывного действия, получающим движные от привода 4. загрузка и выгрузка деталей автоматизированы.

Рис.4.19. Непрерывный способ протягивания

Таким способом обычно обрабатывают небольшие детали. Для крупногабаритных деталей применяется способ непрерывного действия с транспортиром, несущим режущие блоки протяжки.

Принцип протягивания и инструменты типа протяжек применяют и в других видах обработки и в конструкциях инструментов, отличных от выше описанных.

|

|

|