|

а — вентилятора; б — мотоциклетного двигателя; в — газотурбинной энергетической установки; 1, 2 — шум выпуска и впуска; 3 — корпусной шум; 4 — шум при прокрутке двигателя

|

|

|

|

Источники шума

Шум механизмов возникает вследствие упругих колебаний как всей машины в целом, так и отдельных ее деталей. Причины возникновения этих колебаний — механические, аэродинамические и электрические явления, определяемые конструкцией и характером работы механизма, а также технологические неточности, допущенные при его изготовлении и, наконец, условиями эксплуатации. В связи с этим различают шумы механического, аэродинамического и электромагнитного происхождения.

Механические шумы. Факторы, вызывающие шумы механического происхождения, следующие: инерционные возмущающие силы, возникающие вследствие движения деталей механизма с переменными ускорениями; соударение деталей в сочленениях вследствие неизбежных зазоров; трение в сочленениях деталей механизмов; ударные процессы (ковка, штамповка) и т. д.

Основными источниками шума, происхождение которого не связано непосредственно с технологическими операциями, выполняемыми машиной, являются прежде всего подшипники качения и зубчатые передачи, а также неуравновешенные вращающиеся части.

Частоты колебаний, а следовательно, и шума, создаваемого

неуравновешенностью, кратны n/60 (n — скорость вращения, об/мин).

Спектр шума шарикоподшипников занимает широкую полосу частот. Звуковая мощность Р зависит от скорости вращения машины:

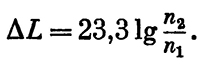

Увеличение скоростей вращения подшипников качения с пх до п2 (об/мин) приводит к возрастанию шума на величину ΔL (дБ):

Зубчатые передачи — источники шума в широком диапазоне частот. Основными причинами возникновения шума являются деформации сопрягаемых зубьев под действием передаваемой нагрузки и динамические процессы в зацеплении, обусловленные неточностями изготовления колес. Шум имеет дискретный характер.

|

|

|

Шум зубчатых передач возрастает с увеличением скоростей вращения колес и нагрузки.

Уменьшение механического шума может быть достигнуто путем совершенствования технологических процессов и оборудования, заменяя устаревшие процессы и оборудование новыми. Например, внедрение автоматической сварки вместо ручной устраняет образование брызг на металле, что позволяет исключить шумную операцию по зачистке сварного шва. Применение фрезерных тракторов для обработки кромок металла под сварку вместо пневмозубил делает этот процесс значительно менее шумным.

Нередко повышенный уровень шума является следствием неисправности или износа механизмов, и в этом случае своевременный ремонт позволяет снизить шум.

Необходимо отметить, что проведение многих мероприятий по борьбе с вибрациями (см. гл. 4) дает одновременно и спижение шума. Для уменьшения механического шума необходимо:

заменять ударные процессы и механизмы безударными; например, применять в технологическом цикле оборудование с гидроприводом вместо оборудования с кривошипными или эксцентриковыми приводами;

заменять штамповку прессованием, клепку — сваркой, обрубку — резкой и т. д.;

заменять возвратно-поступательное движение деталей равномерным вращательным движением;

применять вместо прямозубых шестерен косозубые и шевронные, а также повышать классы точности обработки и чистоты поверхности шестерен; так, ликвидация погрешностей в зацеплении шестерен дает снижение шума на 5—10 дБ, замена прямозубых шестерен шевронными — на 5 дБ;

по возможности заменять зубчатые и цепные передачи клиноременными и зубчатоременными; например, замена зубчатой передачи на клиноременную снижает шум на 10—15 дБ;

заменять, когда это возможно, подшипники качения на подшипники скольжения; такая замена снижает шумы на 10—15 дБ;

|

|

|

по возможности заменять металлические детали деталями из пластмасс и других «незвучных» материалов, либо перемежать соударяемые и трущиеся металлические детали с деталями из «незвучных» материалов, например, применять текстолитовые или капроновые шестерни в паре со стальными; так, замена одной из стальных шестерен (в паре) на капроновую снижает шум на 10—12 дБ;

использование пластмасс при изготовлении деталей корпусов дает хорошие результаты. Например, замена стальных крышек редуктора пластмассовыми приводит к снижению шума на 2—6 дБ на средних частотах и на 7—15 дБ — на высоких;

при выборе металла для изготовления деталей необходимо учитывать, что внутреннее трение в различных металлах неодинаково, а следовательно, различна «звучность», например, обычная углеродистая сталь, легированная сталь являются более «звучными», чем чугун; большим трением обладают после закалки сплавы из марганца с 15—20% меди и магниевые сплавы; детали из них при ударах звучат глухо и ослабление; хромирование стальных деталей, например турбинных лопаток, уменьшает их «звучность»; при возрастании температуры металлов на 100—150° С они становятся менее звучными;

более широко применять принудительную смазку трущихся поверхностей в сочленениях, что также снижает их износ;

применять балансировку вращающихся элементов машин;

применять прокладочные материалы и упругие вставки в соединениях, чтобы исключить или уменьшить передачи колебаний от одной детали или части агрегата к другой; так, при правке металлических листов наковальню нужно устанавливать на прокладку из демпфирующего материала.

Установка мягких прокладок в местах падения деталей с конвейера или сбрасывания со станков, прокатных станов может существенно ослабить шум.

У прутковых автоматов и револьверных станков источником шума являются трубы, в которых вращается прутковый материал. Для снижения этого шума применяют различные конструкции малошумных труб: двухстенные трубы, между которыми проложена резина, трубы с наружной поверхностью, обернутой резиной и т. п.

Для уменьшения шума, возникающего при работе галтовочных барабанов, дробилок, шаровых мельниц и других устройств наружные стенки барабана облицовывают листовой резиной, асбестовым картоном или другими подобными демпфирующими материалами.

|

|

|

Аэродинамические шумы. Аэродинамические процессы играют большую роль в современной технике. Как правило, всякое течение газа или жидкости сопровождается шумом, и поэтому с вопросами борьбы с аэродинамическими шумами приходится встречаться очень часто. Эти шумы являются главной составляющей шума вентиляторов, воздуходувок, компрессоров, газовых турбин, выпусков пара и воздуха в атмосферу, двигателей внутреннего сгорания, насосов и т. п.

К источникам аэрогидродинамического шума относятся: вихревые процессы в потоке рабочей среды; колебания среды,4 вызываемые вращением лопастных колес; пульсации давления рабочей среды; колебания среды, вызываемые неоднородностью потока, поступающего на лопатки колес. В гидравлических механизмах к этим источникам шума добавляются также кавитациониые процессы.

При движении тела в воздушной или газовой среде, при обдувании тела потоком среды вблизи поверхности тела образуется периодически отрывающиеся от него вихри (рис. 43, а). Возникающие при срыве вихрей сжатия и разрежения среды распространяются в виде звуковой волны. Такой звук называется вихревым.

Частота вихревого звука (Гц) выражается формулой

f=Sh(v/D)

где Sh — число Струхаля, определяемое опытным путем; v — скорость потока, м/с; D — проекция ширины лобовой поверхности тела на плоскость, перпендикулярную v; для шара и цилиндра величиной D являются их диаметры.

Вихревой шум при обтекании тел сложной формы имеет сплошной спектр.

Звуковая мощность вихревого шума (Вт)

где к — коэффициент, зависящий от формы тела и режима течения; сх — коэффициент лобового сопротивления.

Отсюда видно, что для уменьшения вихревого шума необходимо прежде всего уменьшить скорости обтекания и улучшить аэродинамику тел.

Рис. 43. Аэродинамический шум:

А — вихревой; б — шум от неоднородности потока; в — шум струи; 1 — препятствие; 2 — поле скоростей в абсолютном движении; 3 — то же в относительном движении; 4 — лопатка колеса; 5 — направление вращения

|

|

|

Для гидравлических машин с вращающимися рабочими колесами (вентиляторы, турбины, насосы и т. д.) имеет место шум от неоднородного потока.

Неоднородность потока на входе в колесо или на его выходе, возникающая из-за плохо обтекаемых деталей конструкции или направляющего аппарата, приводит к нестационарному обтеканию лопаток колеса и неподвижных элементов, расположенных у колеса и, как следствие этого, — к шуму от неоднородности (шуму от препятствий в потоке, лопаточному, сиренному шуму).

Шумообразование от неоднородности потока, так же как и вихревой шум, вызывается пульсациями давления на препятствиях и лопатках (рис. 43, б).

В относительном движении скорость на входе в колесо равна геометрической сумме скорости в абсолютном движении и окружной скорости. При попадании лопатки в аэродинамическую тень от препятствия (впадина на профиле абсолютных скоростей) относительная скорость изменяется по величине и направлению и влечет за собой изменение угла атаки, а следовательно, и вектора силы, действующей на лопатку, что вызывает появление звукового импульса. _ Звуковая мощность шума от неоднородности потока также определяется выражением (15), поскольку природа обоих шумов одинакова.

Шум от неоднородности потока (Гц) носит дискретный характер, причем в спектре обычно имеется несколько составляющих (гармоник):

f=m(nz/60), (16)

где т — номер составляющей (т = 1, 2, 3,...); п — скорость вращения, об/мин; z — число лопаток колеса.

Борьба с шумом от неоднородности потока ведется по линии улучшения аэродинамических характеристик машин.

В спектрах шуматурбомашин, например вентиляторов, можно различить несколько областей (рис. 44, а):

Рис. 44. Спектры шума источников аэродинамического происхождения:

а — вентилятора; б — мотоциклетного двигателя; в — газотурбинной энергетической установки; 1, 2 — шум выпуска и впуска; 3 — корпусной шум; 4 — шум при прокрутке двигателя

1) область частот механического шума (I), кратных об/с;

2) область шума от неоднородности потока (II с f1, f2, f и т. д.);

3) область вихревого шума (III).

Уровень звуковой мощности вентиляторного шума (дБ) зависит от полного давления Н (кгс/м2) и производительности вентилятора Q (м3/с), а также от критерия шумности т, характеризующего шумность данного типа вентиляторов (т = 35-7-50 дБ):

LP = τ + 25 lgH+10lgQ.

В двигателях внутреннего сгорания основными источниками шума являются шум систем выпуска и впуска, а также шум, излучаемый корпусом двигателя.

Выхлоп двигателей создает наибольший шум, интенсивность которого и спектр зависят от числа выхлопов в секунду, продолжительность выхлопа, от конструкции системы выхлопа и от мощности двигателя. Шум впуска и корпусный шум по своей интенсивности ниже шума выхлопа (рис. 44, б).

|

|

|

В спектрах шума двигателей присутствует значительное количество дискретных составляющих, кратных частоте f, равной числу выхлопов в секунду. Например, для двухтактного двигателя fi = in\60, для четырехтактного fi = in(2*60) (i - число цилиндров; п — скорость вращения коленчатого вала, об/мин).

Интенсивными аэродинамическими шумами характеризуются компрессоры, воздуходувки, пневматические двигатели и другие подобные машины.

Источниками шума компрессорных установок являются выходящие в атмосферу всасывающие и выхлопные (для сброса воздуха) воздуховоды, корпуса компрессоров, стенки воздуховодов, проходящих по помещениям.

В зависимости от конструкции компрессора спектр его шума имеет различный характер. Так, шум поршневых компрессоров носит низкочастотный характер, обусловленный числом сжатия в секунду. Шум турбокомпрессоров, наоборот, высокочастотен, что связано с природой образующегося шума (вихревой шум и шум от неоднородности потока).

В настоящее время большое распространение получили газотурбинные энергетические установки (ГТУ). По своей природе шум в ГТУ делится на шумы аэродинамического (газодинамического) и механического происхождения, причем наибольшее значение имеют аэродинамический шум, излучаемый всасывающим трактом ГТУ. Основным источником этого шума является компрессор, при работе которого уровни суммарного шума достигают 135—145 дБ. В спектре шума всасывания (рис. 44, в) преобладают высокочастотные дискретные составляющие. Основная частота первой из них определяется по формуле (16).

Аэродинамический шум в источнике ГТУ может быть снижен: увеличением зазора между лопаточными решетками; подбором оптимального соотношения чисел направляющих и рабочих лопаток; облагораживанием проточной части компрессоров и турбин и т. п.

Шум механического происхождения (вибрации системы роторов, подшипников, элементов редукторов и т. д.), являющийся превалирующим в машинном отделении, может быть ослаблен за счет проведения мероприятий^ рассмотренных выше для механических шумов.

При вращательном движении тел, например винтов самолета, возникает так называемый шум вращения. Он образуется вследствие того, что тело периодически порождает пульсации давления в каждой точке среды, воспринимаемые как шум.

Основную частоту шума вращения винта, имеющего z лопастей, nppi скорости вращения п (об/мин) определяют по формуле (16). Частоты остальных гармоник кратны этой основной частоте, т. е. f2 = 22; f3 = 3f1 и т. д.

Звуковая мощность шума вращения также зависит от окружной скорости.

В различных турбомашинах (вентиляторах, компрессорах и т. д.) шум вращения значительно ниже по интенсивности, чем вихревой шум и шум от неоднородности, и поэтому может не учитываться.

Одним из самых мощных источников шума является свободная струя (см. рис. 43, в). Шум струи создается в результате турбулентного перемешивания частиц воздуха или газа, имеющих большую скорость истечения, с частицами окружающего воздуха, скорость которых меньше. Эти шумы являются преобладающими при работе реактивных двигателей, при выбросе сжатого воздуха или пара в атмосферу.

Звуковая мощность струи (Вт) зависит главным образом от скорости истечения vc, а также от диаметра отверстия (сопла) Dc и плотности воздуха или газов р:

где к — коэффициент подобия.

Снижение шума струи в источнике представляет большую сложность. Уменьшением градиента скорости в струе, что сделано, в частности, в двухконтурных авиационных двигателях, достигается снижение шума на 5 дБ.

Установка на срезе сопла различных насадок, действие которых основано на трансформации спектра шума (перевод спектра в высокочастотную область и даже в ультразвук), снижает шум на 8—12 дБ. Нужно отметить, что такие насадки могут ухудшать рабочие характеристики струи из-за высокого сопротивления.

В потоках, движущихся со сверхзвуковой скоростью, возникают аэродинамические шумы, обусловленные появлением скачков уплотнения (ударных волн). При движении тела со сверхзвуковой скоростью возникает явление звукового удара или хлопка, например, при полете сверхзвуковых самолетов. При истечении газа в атмосферу со сверхзвуковой скоростью происходят колебания скачков с возникновением резкого дискретного шума.

В большинстве случаев меры по ослаблению аэродинамических шумов в источнике оказываются недостаточными, поэтому дополнительное, а часто и основное снижение шума достигается путем звукоизоляции источника и установки глушителей.

В насосах источником шума является кавитация жидкости, возникающая у поверхности лопастей при высоких окружных скоростях и недостаточном давлении на всасывании.

Меры борьбы с кавитационным шумом — это улучшение гидродинамических характеристик насосов и выбор оптимальных режимов их работы.

Электромагнитные шумы. Шумы электромагнитного происхождения возникают в электрических машинах и оборудовании. Причиной этих шумов является главным образом взаимодействие ферромагнитных масс под влиянием переменных во времени и пространстве магнитных полей, а также пондеромоторные силы, вызываемые взаимодействием магнитных полей, создаваемых токами.

Снижение электромагнитного шума осуществляется путем конструктивных изменений в электрических машинах, например, путем изготовления скошенных пазов якоря ротора. В трансформаторах необходимо применять более плотную прессовку пакетов, использовать демпфирующие материалы.

При работе электрических машин возникает также аэродинамический шум (в результате вращения ротора в газовой среде и движения воздушных потоков внутри машины) и механический шум, обусловленный вибрацией машины из-за неуравновешенности ротора, а также от подшипников и щеточного контакта. Хорошая притирка щеток может уменьшить шум на 8—10 дБ.

Изменение направленности излучения шума. В ряде случаев величина показателя направленности (ПН) достигает 10—15 дБ, что необходимо учитывать при проектировании установок с направленным излучением, соответствующим образом ориентируя эти установки по отношению к рабочим местам. Например, выхлоп сжатого воздуха, отверстие воздухозаборной шахты вентиляционной или компрессорной установки должны располагаться так, чтобы максимум излучаемого шума был направлен в противоположную сторону от рабочего места или от жилого дома.

|

|

|