|

Определение допускаемых напряжений

|

|

|

|

2.1. Выбор твердости, термообработки и материала колес.

Сталь в настоящее время – основной материал для изготовления зубчатых колес. В мало- и средненагруженных передачах, а также в открытых передачах с большими колесами применяют зубчатые колеса с твердостью материала Н ≤350 НВ. При этом обеспечивается чистовое нарезание зубьев после термообработки, высокая точность изготовления и хорошая обрабатываемость зубьев.

Для равномерного изнашивания зубьев и лучшей их прирабатываемости твердость шестерни НВ1 назначается больше твердости колеса НВ2. Разность средних твердостей рабочих поверхностей зубьев шестерни и колеса при твердости материала Н ≤350 НВ в передачах с прямыми и непрямыми зубьями составляет НВ1ср - НВ2ср=20…50. Соотношение твердостей в единицах НВ и HRCэ приведено на рисунке 2.1.

Рис. 2.1. – График соотношения твердостей в единицах НВ и HRCэ

Материал и его характеристики для изготовления зубчатых колес выбираются в зависимости от расположения зубьев на ободе колеса пары (прямые или непрямые) и номинальной мощности электродвигателя в следующем порядке:

а) выбрать материал для зубчатой пары колес, одинаковый для шестерни и колеса (табл. 2.1), но с разными твердостями, т.к. твердость зубьев шестерни должна быть больше твердости зубьев колеса (табл. 2.2);

Таблица 2.1

Выбор материала, термообработки и твердости

| Параметр | Для передач с прямыми и непрямыми зубьями при малой (Р≤2 кВт) и средней (Р≤7,5 кВт) мощности | Для передач с непрямыми зубьями при средней (Р≤7,5 кВт) мощности | |||

| Шестерня | Колесо | Шестерня | Колесо | ||

| Материал | Стали 35, 45, 35Л, 40Л, 40, 40Х, 40ХН, 35ХМ, 45Л | Стали 40Х, 40ХН, 35ХМ | |||

| Термообработка | Нормализация, улучшение | Улучшение+ +закалка ТВЧ | Улучшение | ||

| Твердость | Н ≤350 НВ НВ1ср - НВ2ср=20…50 | Н ≥45 HRCэ , Н ≤350 НВ НВ1ср - НВ2ср≥70 | |||

| Допускаемое напряжение при числе циклов перемены напряжений N Н0, N F0, Н/мм2 | [ σ ]Н0 | 1,8 НВср+67 | 14 HRCэ +170 | 1,8 НВср+67 | |

| [ σ ]F0 | 1,03 НВср | при т ≥3 мм | 1,03 НВср | ||

| при т <3 мм | |||||

|

|

|

Таблица 2.2

Рекомендуемые сочетания материалов

| Материал шестерни | Материал колеса |

| 40Х 40ХН | 35, 40Л, 45Л, Ст5 40, 45, 45Л, Ст6 55, 40ХЛ 40Х, 45Х |

б) выбрать термообработку для зубьев шестерни и колеса по табл. 2.1 и табл. 2.2;

в) выбрать интервал твердости зубьев шестерни НВ1 и колеса НВ2 по табл. 2.3;

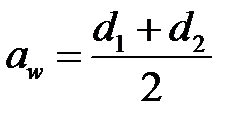

г) определить среднюю твердость зубьев шестерни НВ1ср и колеса НВ2ср по формуле, при этом надо соблюсти необходимую разность средних твердостей зубьев шестерни и колеса:

, (2.1)

, (2.1)

где НВmin и НВmax – минимальное и максимальное значение диапазона твердости выбранного материала;

д) из табл. 2.3 определить механические характеристики сталей для шестерни и колеса.

2.2. Определение допускаемых контактных напряжений.

Допускаемые контактные напряжения при расчетах на прочность определяются отдельно для зубьев шестерни [ σ ]Н1 и колеса [ σ ]Н2.

Определить срок службы привода (ресурс), ч:

, (2.2)

, (2.2)

где t с – средняя продолжительность работы, ч.

Из полученного значения L h следует вычесть 10…25 % часов на профилактику, текущий ремонт, нерабочие дни.

Определить коэффициент долговечности для зубьев шестерни и колеса:

, (2.3)

, (2.3)

где N H0 – число циклов перемены напряжений, соответствующий пределу выносливости (табл. 2.4); N – число циклов перемены напряжений за весь срок службы (наработка),

. (2.4)

. (2.4)

Таблица 2.3

Механические характеристики некоторых марок сталей для изготовления зубчатых колес и других деталей

| Марка стали | Вид заготовки | Заготовка шестерни | Заготовка колеса | Термообработка | Твердость заготовки (зубьев) | σ H | σF | σ -1 |

| поверхности | сердцевины | МПа | ||||||

| Поковка | Любые размеры | Нормализация | 163…192 НВ | |||||

| Улучшение | 192…228 НВ | |||||||

| Любые размеры | Нормализация | 179…207 НВ | ||||||

| Улучшение | 235…262 НВ | |||||||

| Улучшение | 269…302 НВ | |||||||

| 40Х | Улучшение | 235…262 НВ | ||||||

| 40Х | Улучшение | 269…302 НВ | ||||||

| 40Х | Улучшение + + Закалка токами высокой частоты | 45…50 HRCэ | 269…302 НВ | |||||

| 40ХН | Улучшение | 235…262 НВ | ||||||

| 40ХН | Улучшение | 269…302 НВ | ||||||

| 40ХН | Улучшение + + Закалка токами высокой частоты | 48…53 HRCэ | 269…302 НВ | |||||

| 35ХМ | Улучшение | 235…262 НВ | ||||||

| 35ХМ | Улучшение | 269…302 НВ | ||||||

| 35ХМ | Улучшение + + Закалка токами высокой частоты | 48…53 HRCэ | 269…302 НВ | |||||

| 35Л | Литье | Любые размеры | Нормализация | 163…207 НВ | ||||

| 40Л | Любые размеры | Нормализация | 147 НВ | |||||

| 45Л | Улучшение | 207…235 НВ | ||||||

| 40ГЛ | Улучшение | 235…262 НВ |

|

|

|

Таблица 2.4

Значение числа циклов N H0

| Средняя твердость поверхности зубьев | НВср | |||||||||

| HRCэ | - | |||||||||

| N H0 , млн. циклов | 16,5 | 36,4 |

Для нормализованных или улучшенных колес  , для колес с поверхностной закалкой

, для колес с поверхностной закалкой  .

.

Если N > N H0 , то принять  .

.

По табл. 2.1 определить допускаемое контактное напряжение [ σ ]Н0, соответствующее пределу контактной выносливости при числе циклов перемены напряжений N H0.

. (2.5)

. (2.5)

Определяем допускаемые контактные напряжения [ σ Н] для зубьев шестерни и колеса:

. (2.6)

. (2.6)

Цилиндрические и конические зубчатые передачи с прямыми и непрямыми зубьями при НВ1ср - НВ2ср=20…50 рассчитывают по наименьшему значению [ σ Н] из полученных для шестерни [ σ Н1] и колеса [ σ Н2], т.е. по менее прочным зубьям.

Зубчатые передачи с непрямыми зубьями при разности средних твердостей рабочих поверхностям зубьев шестерни и колеса НВ1ср - НВ2ср≥70 и твердости зубьев колеса Н ≤350 НВ рассчитывают по среднему допускаемому контактному напряжению:

|

|

|

. (2.7)

. (2.7)

При этом [ σ Н] не должно превышать 1,23[ σ Н2] для цилиндрических косозубых колес и 1,15[ σ Н2] для конических колес с непрямыми зубьями.

2.3. Определение допускаемых напряжений изгиба.

Определим коэффициент долговечности для зубьев шестерни и колеса:

, (2.8)

, (2.8)

где N F0 =4·106 – число циклов перемены напряжений для всех сталей, соответствующее пределу выносливости.

При твердости Н ≤350 НВ принимают  , при твердости Н>350 НВ

, при твердости Н>350 НВ  . Если N > N F0 , то принимают

. Если N > N F0 , то принимают  .

.

Определим допускаемое напряжение изгиба [ σ F0], соответствующее пределу изгибной выносливости при числе циклов перемены напряжений N F0 по табл. 2.1:

. (2.9)

. (2.9)

Определяем допускаемые напряжения изгиба [ σ F] для зубьев шестерни и колеса:

. (2.10)

. (2.10)

Расчет модуля зацепления для цилиндрических и конических зубчатых передач с прямыми и непрямыми зубьями выполняют по наименьшему значению [ σ F] из полученных для шестерни [ σ F1] и колеса [ σ F2], т.е. по менее прочным зубьям.

Расчет зубчатой передачи

3.1. Определение межосевого расстояния.

, (3.1)

, (3.1)

где  – вспомогательный коэффициент, К а=43 – для косозубых передач, К а=49,5 – для прямозубых передач;

– вспомогательный коэффициент, К а=43 – для косозубых передач, К а=49,5 – для прямозубых передач;  – коэффициент неравномерности нагрузки по длине зуба (табл. 3.1);

– коэффициент неравномерности нагрузки по длине зуба (табл. 3.1);  – коэффициент ширины венца, М – вращающий момент на валу, Н·м.

– коэффициент ширины венца, М – вращающий момент на валу, Н·м.

Табл. 3.1

Ориентировочные значения коэффициента  для зубчатых передач

для зубчатых передач

редукторов, работающих при переменной нагрузке

| Расположение зубчатых колес относительно опор | Твердость НВ поверхностей зубьев | |

| ≤350 | >350 | |

| Симметричное | 1,00…1,15 | 1,05…1,25 |

| Несимметричное | 1,10…1,25 | 1,15…1,35 |

| Консольное | 1,20…1,35 | 1,25…1,45 |

Коэффициент ширины венца  рекомендуется выбирать из ряда по ГОСТ 2185-66: 0,10; 0,125; 0,16; 0,25; 0,315; 0,40; 0,50; 0,63; 0,80; 1,00; 1,25.

рекомендуется выбирать из ряда по ГОСТ 2185-66: 0,10; 0,125; 0,16; 0,25; 0,315; 0,40; 0,50; 0,63; 0,80; 1,00; 1,25.

Для прямозубых передач рекомендуется ограничивать  ≤0,25; для косозубых предпочтительно принимать

≤0,25; для косозубых предпочтительно принимать  =0,25…0,63.

=0,25…0,63.

Полученное значение  округляют до ближайшего стандартного значения по ГОСТ 2185-66 (в мм) для одноступенчатых редукторов:

округляют до ближайшего стандартного значения по ГОСТ 2185-66 (в мм) для одноступенчатых редукторов:

1-й ряд: 40, 50, 63, 80, 100, 125, 160, 200, 250, 315, 400, 500, 630, 800, 1000, 1250, 1600, 2000, 2500.

2-й ряд: 71, 90, 112, 140, 180, 224, 280, 355, 450, 560, 710, 900, 1120, 1400, 1800, 2240.

|

|

|

Первый ряд следует предпочитать второму.

Таблица 3.2

Рекомендуемые значения межосевых расстояний двухступенчатых

редукторов ГОСТ 2185-66

| Вх. ст. | (140) | (180) | ||||||||

| Вых. ст. | (225) | (280) | ||||||||

| Вх. ст. | (225) | (280) | (355) | (450) | (560) | |||||

| Вых. ст. | (355) | (450) | (560) | (710) | (900) |

Таблица 3.3

Рекомендуемые значения межосевых расстояний трехступенчатых

редукторов ГОСТ 2185-66

| Вх. ст. | (140) | |||||||

| Пр. ст | (225) | |||||||

| Вых. ст. | (355) | |||||||

| Вх. ст. | (180) | (225) | (280) | (355) | ||||

| Пр. ст. | (280) | (355) | (450) | (560) | ||||

| Вых. ст. | (450) | (560) | (710) | (900) |

3.2. Определение модуля зацепления.

Определим модуль зацепления по формуле:

(3.2)

(3.2)

Округляем полученное значение модуля зацепления до стандартного по ГОСТ 9563-60 (в мм):

1-й ряд: 1; 1,25; 2; 2,5; 3; 4; 6; 8; 10; 12; 16; 20.

2-й ряд: 1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 7; 9; 11; 14; 18; 22.

Первый ряд следует предпочитать второму.

3.3. Определяем угол наклона зубьев косозубой передачи

Угол наклона зубьев для косозубой передачи выбирают равным β =8…16°, угол наклона зубьев для прямозубой передачи β =0°.

3.4. Определяем суммарное число зубьев шестерни и колеса

, (3.3)

, (3.3)

Округляем полученный результат до целого значения, числа зубьев не могут быть дробными.

3.5. Определяем число зубьев шестерни и колеса

Для шестерни:

; (3.4)

; (3.4)

для колеса:

, (3.5)

, (3.5)

Округляем полученные результаты до целого значения, числа зубьев не могут быть дробными.

Проверяем расчет:

, (3.6)

, (3.6)

Уточняем передаточное число:

; (3.7)

; (3.7)

Разница между выбранным стандартным значением передаточного числа и полученным не должна быть больше 5 %.

3.6. Уточняем действительную величину угла наклона зубьев косозубой передачи:

, (3.8)

, (3.8)

3.7. Определяем торцевой модуль зацепления:

; (3.9)

; (3.9)

3.8. Определим ширину венца шестерни и колеса.

Для колеса:

; (3.10)

; (3.10)

для шестерни:

. (3.11)

. (3.11)

3.9. Определяем диаметры делительных окружностей шестерни и колеса с точностью до сотых долей мм:

; (3.12)

; (3.12)

; (3.13)

; (3.13)

При расчете прямозубой передачи вместо торцевого модуля зацепления mt используют нормальный модуль зацепления mn.

3.10. Определяем фактическое межосевое расстояние.

После расчета делительных окружностей шестерни и колеса делают проверочный расчет межосевого расстояния:

. (3.14)

. (3.14)

3.11. Расчет фактических основных геометрических параметров передачи для шестерни и зубчатого колеса.

Диаметр окружности вершин зубьев шестерни:

; (3.15)

; (3.15)

для колеса:

. (3.16)

. (3.16)

Диаметр окружности впадин зубьев шестерни:

|

|

|

; (3.17)

; (3.17)

для колеса:

. (3.18)

. (3.18)

3.12. Определим окружную скорость шестерни:

. (3.19)

. (3.19)

колеса:

. (3.20)

. (3.20)

3.13. Проверочный расчет.

Определим коэффициент, учитывающий динамическую нагрузку и неравномерность распределения нагрузки между зубьями по ширине венца:

. (3.21)

. (3.21)

где  – коэффициент, учитывающий неравномерность распределения нагрузки между зубьями;

– коэффициент, учитывающий неравномерность распределения нагрузки между зубьями;  – динамический коэффициент.

– динамический коэффициент.

Для прямозубых колес принимают  =1,0; для косозубых колес в зависимости от окружной скорости ϑ: при ϑ = 10…20 м/с и 7-й степени точности

=1,0; для косозубых колес в зависимости от окружной скорости ϑ: при ϑ = 10…20 м/с и 7-й степени точности  =1,0…1,1, при ϑ < 10 м/с и 8-й степени точности

=1,0…1,1, при ϑ < 10 м/с и 8-й степени точности  =1,05…1,15.

=1,05…1,15.

Динамический коэффициент  определяют в зависимости от окружной скорости колес ϑ и степени точности их изготовления.

определяют в зависимости от окружной скорости колес ϑ и степени точности их изготовления.

Для прямозубых колес при ϑ < 5 м/с следует назначать 8-ю степень точности по ГОСТ 1643-81; при этом  =1,05…1,10. При ϑ = 10…20 м/с и 7-й степени точности

=1,05…1,10. При ϑ = 10…20 м/с и 7-й степени точности  =1,05…1,1. Меньшие из указанных значений относятся к колесам с твердостью поверхностей зубьев НВ≤350, большие – при твердости НВ>350.

=1,05…1,1. Меньшие из указанных значений относятся к колесам с твердостью поверхностей зубьев НВ≤350, большие – при твердости НВ>350.

Определим контактные напряжения:

для цилиндрических прямозубых передач:

; (3.22)

; (3.22)

для цилиндрических косозубых передач:

; (3.23)

; (3.23)

для конических передач:

, (3.24)

, (3.24)

где R – внешнее конусное расстояние, мм;

, (3.25)

, (3.25)

где δ – угол делительного конуса;

,

,  . (3.26)

. (3.26)

|

|

|