|

Питатели сыпучих материалов

|

|

|

|

Питатели – это механические устройства, предназначенные для равномерной, регулированной подачи сыпучих и кусковых материалов в различные аппараты – дробилки, сушилки, реакторы и др.

По принципу действия питатели подразделяются на питатели с тяговым рабочим органом, колебательным и вращательным.

Основными требованиями, предъявляемыми к питателям, являются: стабильность по количеству выдаваемого материала; герметичность конструкции и минимальное влияние на физико-механические свойства материала.

Питатели с тяговым рабочим органом подразделяются на 3 основные вида: пластинчатые, скребковые и ленточные. Для подачи крупнокусковых материалов с размерами кусков 100 х 100 мм и более применяют цепные питатели, представляющие собой несколько бесконечных якорных цепей подвешенных на звездочках приводного вала. Якорные цепи образуют сплошное полотно, опирающееся на дно желоба. При вращении приводного вала цепи перемещают материал по дну желоба.

Пластинчатые питатели и их расчет

Пластинчатые питатели предназначены для подачи тяжелых, крупнокусковых материалов с размерами кусков более 100 мм, а также выдачи материала из бункера, где наблюдается большое гидростатическое давление на дно бункера.

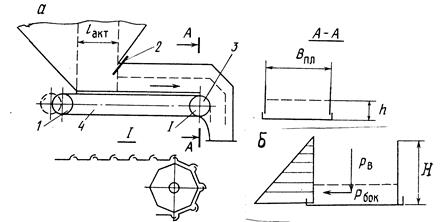

Пластинчатый питатель (рис. 4.1, а) состоит из пластинчатого бесконечного полотна 4, огибающего приводные 3 и натяжные 1 звездочки. Располагается питатель непосредственно под бункером. Производительность питателя регулируется изменением частоты вращения ведущего барабана (используются двигатели привода постоянного тока или многоскоростные – переменного тока) и положением регулирующей заслонки – шибера 2 (по конструкции пластинчатый питатель аналогичен пластинчатому конвейеру).

|

|

|

Рис. 4.1. Схема пластинчатого питателя а и расчетная б

к определению сил трения материала о стенки бункера

У пластинчатого питателя для изготовления полотна применяют плосковыпуклые пластины, которые не защемляют куски материала при огибании звездочек. Опираются пластины на направляющие с помощью втулочно-катковых цепей. Для уменьшения пыления используется настил с подвижными бортами, причем борта располагаются снаружи бункера.

Ленточный дозатор

При непрерывном технологическом процессе широко используют автоматические дозаторы непрерывного действия, которые за определённый отрезок времени подают равномерным потоком заданное количество дозируемого материала.

Ленточный стационарный дозатор с механической связью датчика и регулятора (рис. 5.1) для сыпучих материалов состоит из приемной воронки 5, короткого ленточного конвейера, который служит весовой платформой дозатора, и весового рычажного механизма с грузоприёмным роликом, расположенным под весовым участком ленты. На раме 1 дозатора смонтирован ленточный конвейер, ведущий барабан 3, который приводится в движение от электродвигателя 2. Над лентой 9 дозатора на стойке 4 установлена приёмная воронка 5. Материал из воронки поступает на ленту дозатора, которая захватывает материал и вытягивает его из воронки.

Весовой механизм дозатора представляет собой рычаг с весовым роликом 8 на одном плече. На ролик действует сила тяжести ленты с находящимся на ней материалом. Другое плечо рычага тягой соединено с коромыслом 10, на котором имеется гиря 7. Если материал поступает равномерным потоком, то коромысло находится в равновесии. Как только масса материала изменится, изменится и давление на ролик. Когда количество материала на ленте увеличится, ролик начнёт опускаться, одновременно другой конец рычага через тягу будет поднимать правое плечо коромысла. Вследствие этого левое плечо коромысла и связанная с ним заслонка 6 начнут опускаться, уменьшая впускное отверстие приемной воронки. В результате выход материала на ленту будет уменьшаться до тех пор, пока не восстановится заданная производительность. При уменьшении количества материала на ленте произойдет обратное – грузоприёмный ролик поднимется и коромысло поднимет заслонку, вследствие чего увеличится подача материала на ленту.

|

|

|

Рис. 5.1 Ленточный стационарный дозатор с механической

связью датчика и регулятора

Производительность дозатора

Q = 3600 . v . m т/ч, (5.1)

где v – скорость ленты, м/с;

m – масса материала на 1 м ленты, т.

Барабанные питатели

Принцип действия барабанного питателя сводится к тому, что смонтированный на горизонтальной оси барабан перекрывает выпускное отверстие бункера. При вращении барабана материал увлекается силой трения и равномерно подается на приемный конвейер. Производительность барабанных питателей находится в пределах 10–150 м3/ч и регулируется с помощью частоты вращения барабана, а также высотой поднятия шибера (рис. 4.2).

Рис. 4.2. Схема барабанного питателя

1 – бункер; 2 – барабан; 3 – рукав; 4 – шибер

Производительность барабанного питателя

кг/с,

кг/с,

где F = hш .В – площадь выпускного отверстия, м2 (hш – высота поднятия шибера; В – ширина питателя);

– окружная скорость барабана, м/с (D – диаметр барабана, м; n – частота вращения, с-1);

– окружная скорость барабана, м/с (D – диаметр барабана, м; n – частота вращения, с-1);

– коэффициент использования объема,

– коэффициент использования объема,

– насыпная плотность материала, кг/м3.

– насыпная плотность материала, кг/м3.

Давление, действующее на затвор, относят к так называемым «местным», зависящим от способа формирования материала в бункере, и определяют

Па,

Па,

где R – гидравлический радиус выпускного отверстия ( где S – площадь, П – периметр отверстия);

где S – площадь, П – периметр отверстия);

fвн – коэффициент внутреннего трения материала;

m – коэффициент подвижности;

kф – коэффициент формирования материала в бункере (kф = 2 при неподвижном материале; kф = 1 при движении).

Для большинства сыпучих грузов m . fвн ≈ 0,18, тогда

Р з = 5,6 . kф .  . q = 55 . kф . p . R Па.

. q = 55 . kф . p . R Па.

Мощность на работу затвора

|

|

|

N = (M 1 + M 2 + M 3) . ω, Bт

где М 1 – момент сопротивления при сдвиге материала на уровне шибера, Н.м;

М 2 – момент сопротивления в цапфах барабана, Н.м;

М 3 – момент сопротивления от трения материала о боковую поверхность, Н.м;

– угловая скорость, рад/с.

– угловая скорость, рад/с.

Н.м,

Н.м,

где F 1 – сила сопротивления сдвигу материала, F 1 = P з . а .В . fвнт (fвнт – коэффициент внутреннего трения материала);

D – диаметр барабана, м.

Н.м,

Н.м,

где mб – масса барабана, кг;

fц – коэффициент сопротивления в цапфах;

dц – диаметр цапфы, м.

Нм,

Нм,

где L – длина дуги, по которой движется материал, м;

f – коэффициент трения материала о внутреннюю поверхность барабана;

ε – коэффициент бокового давления;

Рб – боковое давление на боковую поверхность, Па.

СМЕСИТЕЛИ

Под смешением принято понимать такой механический процесс, в результате которого первоначально находящиеся раздельно компоненты после равномерного распределения каждого из них в смешиваемом объеме образуют однородную смесь. Под термином «перемешивание» понимается следствие воздействия рабочего органа на сыпучий материал, которое не всегда приводит смесь к однородному состоянию.

Качество (однородность) смешивания зависит от длительности, физико-механических свойств смешиваемых материалов и конструкции смесителя.

Смесители сыпучих материалов можно классифицировать по одному из следующих признаков:

- по способу их установки (передвижные, стационарные);

- по характеру протекающего в них процесса смешивания (периодического или непрерывного действия);

- по скорости вращения рабочего органа (тихоходные, скоростные);

- по способу воздействия на смесь (гравитационные, центробежные, пневматические).

Барабанные смесители

Барабанные смесители с вращающимся корпусом относятся к наиболее распространенным в настоящее время машинам, применяемым для смешения сыпучих материалов. Различаются они формой корпуса и его расположением по отношению к оси вращения. В промышленности используются следующие типы барабанных смесителей: цилиндрический горизонтальный с осью вращения, совпадающей с осью цилиндра (рис. 6.1, б); биконический горизонтальный с осью вращения, совпадающей с осью корпуса (рис. 6.1, в); биконический вертикальный с осью вращения, перпендикулярной к оси вращения корпуса (рис. 6.1, г); граненый горизонтальный с осью вращения, совпадающей с осью корпуса (рис. 6.1, д); бицилиндрический, иногда называемый V- образным (рис. 6.1, е); кубический (рис. 6.1, ж); тетраэдрический (рис. 6.1, з); цилиндрический с осью вращения, наклоненной к оси корпуса, так называемая «пьяная бочка» (рис. 6.1, и).

|

|

|

Рис. 6.1 Схемы основных типов барабанных смесителей

Барабанные смесители относятся к тихоходным машинам, так как окружная скорость вращения их корпуса невелика и составляет 0,17–1 м/с. Рабочая скорость вращения, обеспечивающая оптимальное количество смеси, зависит в основном от типа смесителя и физико-механических свойств перемешиваемых компонентов. Устанавливается она экспериментально. Т. Яно (Япония) предлагает находить оптимальную рабочую скорость вращения по эмпирической формуле

nопт = (1500  2000)

2000)  об/мин,

об/мин,

где dч – среднеарифметический диаметр частиц смешиваемых компонентов;

R max – максимальный радиус вращения корпуса смесителя.

Лопастные смесители

Лопастные смесители получили широкое распространение в промышленности. Они отличаются простотой конструкции, непрерывностью действия, большой производительностью и лёгкостью обслуживания.

Недостатки лопастных смесителей: 1) не обеспечивается тщательное смешение компонентов и 2) лопасти смесителя вгоняют воздух в смешиваемую массу, что ухудшает её пластичность.

Смесители бывают одно- и двухвальные. Остановимся на рассмотрении более совершенных – двухвальных смесителей.

Двухвальные лопастные смесители при меньшей длине лучше смешивают материалы, чем одновальные. Двухвальные смесители бывают с одинаковым и разным числом оборотов лопастных валов, прямоточные и противоточные.

Двухвальный лопастный прямоточный смеситель с одинаковым числом оборотов лопастных валов (рис. 6.2) широко распространен для смешивания как сухих, так и влажных пластичных материалов. Смеситель имеет широкое корыто 1, закрытое с двух сторон крышками, на кронштейнах 2 которых установлены подшипники 3 валов 4 и 5. Внутри корыта на каждом валу по прерывистой винтовой линии закреплены лопасти 6. Обычно лопасти обоих валов имеют общую прямую линию соприкосновения. Существуют также мешалки, в которых лопасти одного вала входят в промежутки между лопастями другого вала, что обеспечивает более тщательное перемешивание. Вал 4 мешалки приводится во вращение от электродвигателя 7 через редуктор 8, а вал 5 – от вала 4 через пару цилиндрических зубчатых колёс 9.

|

|

|

Материалы, непрерывно загружаемые в смеситель, смешиваются вращающимися навстречу друг другу лопастями валов 4 и 5. Лопасти измельчают также комья и подвигают массу к разгрузочному отверстию 10.

Техническая характеристика двухвальных и одновальных смесителей приведена в табл. 6.1.

Рис. 6.2 Двухвальный лопастный смеситель СМ-447

Таблица 6.1

Техническая характеристика лопастных смесителей

| Показатели | Двехвальные смесители | Одновальные смесители | |||

| СМ-447 | СМ-440 пароувл. | СМ-246 пароувл. | ССМ-240 | ССМ-241 | |

| Ширина корыта,м | 1,14 | 1,14 | 1,595 | 0,8 | 0,8 |

| Длина корыта, м | 3,5 | ||||

| Угловая скорость лопастных валов, об/мин | |||||

| Наружный диаметр лопастей, мм | |||||

| Передаточное число редукторов | 23,34 | 23,34 | 31,8 | - | - |

| Производительность смесителя, м3/ч | |||||

| Мощность электродвигателя, кВт | |||||

| Габариты (длина, ширина, высота), м | 5,6х1,6хх1,02 | 5,7х1,6хх1 | 5,6х1,6хх1,02 | 4,4х1,2х х1,1 | 5,4х1,8х х1,1 |

| Масса смесителя, т | 3,5 | 4,2 | 6,6 | 2,4 | 2,5 |

Для более тщательного перемешивания применяются двухвальные противоточные смесители. Конструктивно они идентичны смесителю СМ-447, но углы установки лопастей на валах противоположны. Такая схема создаёт встречные потоки частиц при общем движении частиц к разгрузочному окну, поскольку угловая скорость одного вала больше угловой скорости другого.

|

|

|