|

Расчет комплексного показателя технологичности

|

|

|

|

Под технологичностью конструкции изделия понимают совокупность свойств конструкции изделия проявляемых в возможности оптимальных затрат труда, средств, материалов и времени при технической подготовки производства, изготовлении, эксплуатации и ремонте по сравнению с соответствующими показателями однотипных конструкций изделий того же назначения. При обеспечении установленных значений показателей качества и принятых условий изготовления, эксплуатации и ремонта.

В зависимости от вида технологичности конструкции различают производственную, эксплуатационную, ремонтную технологичность и технологичность при техническом обслуживании, технологичность конструкции детали и сборочной единицы, а также технологичность конструкции по процессу изготовления, форме поверхности и размерам и материалам.

К качественным характеристикам технологичности конструкции относят взаимозаменяемость, регулируемость и инструментальную доступность конструкции. Количественная оценка технологичности конструкции основана на системе показателей, которые согласно ГОСТ 14.201–73 делятся на три вида:

— базовые показатели надежности;

— показатели технологичности конструкции;

— показатели уровня технологичности конструкции разрабатываемого изделия.

Производственная технологичность конструкции проявляется в сокращении затрат средств и времени на конструкцию и технологическую подготовку производства и процесс изготовления.

Эксплуатационная технологичность проявляется в сокращении затрат средств и времени на технологическое обслуживание изделия.

Количественная оценка технологичности блока устанавливается по ОСТ4.ГО.091.219. Стандарт использует две оценки технологичности: систему относительных частных показателей Кi и комплексный показатель Ки рассчитываемый по средневзвешенной величине относительных частных показателей с учетом коэффициента φi – характеризующих весовую значимость частных показателей, т.е. степень их влияния на трудоемкость.

|

|

|

, (4.60)

, (4.60)

Кi – значение показателей по таблицы состава базовых показателей соответствующего класса балов; φi – функция нормирующая весовую значимость показателя; S – общее количество относительных частных показателей, шт.

Отраслевой стандарт ОСТ4.ГО.091.219 предусматривает выбор базовых показателей не более 7. В выбираемые должны включатся показатели, оказавшие наибольшее влияние на технологичность конструкции. Все блоки РЭА разбиты условно на семь классов: электронные, радиотехнические, электромеханические, механические, соединительные, коммутационные, распределительные.

Проектируемый блок относится к радиотехническим блокам, следовательно, для него по рекомендации [1] рассчитываются следующие частые показатели Кi:

Коэффициент подготовки ЭРЭ к монтажу:

(4.61)

(4.61)

φ=1, НМПЭРЭ – количество ЭРЭ, шт., подготовка которых может осуществляться механизированным или автоматизированным способом; НЭРЭ – количество ЭРЭ в блоке, шт.

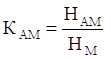

Коэффициент автоматизации и механизации монтажа изделия:

(4.62)

(4.62)

φ=1, НАМ – количество монтажных соединений, которые могут осуществляться механизированным или автоматизированным способом, шт; НМ – общее количество монтажных соединений, шт.

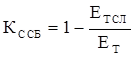

Коэффициент сложности сборки:

(4.63)

(4.63)

φ=0,75, ЕТСЛ – количество типоразмеров узлов входящих в изделие, требующих регулировки в составе изделия с применением специальных устройств, либо подгонки или совместной обработки с последующей разборкой и повторной сборкой, шт; ЕТ – общее количество типоразмеров в изделии, шт.

|

|

|

Коэффициент механизации контроля и настройки:

(4.64)

(4.64)

φ=0,5, НКМН – количество операций контроля и настройки, которые можно осуществить механизированным или автоматизированным способом, шт; НКН – общее количество операций контроля и настройки, шт.

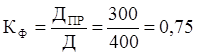

Коэффициент прогрессивности формообразования деталей:

(4.65)

(4.65)

φ=0,31, ДПР – количество деталей, шт., заготовка которых или сами детали получены прогрессивными методами формообразования, шт; Д – общее количество деталей, шт.

Коэффициент повторяемости ЭРЭ:

(4.66)

(4.66)

φ=0,187, НТЭРЭ – общее количество типоразмеров ЭРЭ в изделии, шт; НЭРЭ – общее число ЭРЭ, шт.

Коэффициент точности обработки:

(4.67)

(4.67)

φ=0,11, ДТЧ – количество деталей, имеющие размеры с допусками по 10 квалитету и выше, шт.

Таблица 4.4 – Данные для расчета частных показателей технологичности.

| Наименование | Обозначение | Значение |

| 1 | 2 | 3 |

| 1.Общее количество ЭРЭ, шт. | НЭРЭ | 1050 |

| 2.Общее количество типоразмеров ЭРЭ в изделии | НТЭРЭ | 15 |

| 3.Количество типоразмеров узлов требующих регулировки | ЕТСЛ | 4 |

| 4.Общее количество типоразмеров узлов в изделии | ЕТ | 17 |

| 5.Количество деталей, шт., имеющих размеры по 10 квалитету и выше | ДТЧ | 50 |

| 6.Общее количество деталей | Д | 400 |

| 7.Количество деталей, шт., изготавливаемых прогрессивными методами | ДПР | 300 |

| Окончание таблицы 4.4 | ||

| 1 | 2 | 3 |

| 8.Количество ЭРЭ, шт., подготовка, которых может осуществляться автоматизировано | НМПЭРЭ | 850 |

| 9.Количество монтажных соединений, осуществляемых автоматизировано | НАМ | 2200 |

| 10.Количество монтажных соединений | НМ | 2500 |

| 11.Количество операций контроля и настройки осуществляемых автоматизировано | НМКН | 5 |

| 12.Общее количество операций контроля и настройки | НКН | 10 |

По формулам 4.61 – 4.67 рассчитаем частные показатели технологичности:

Коэффициент подготовки ЭРЭ к монтажу:

Коэффициент автоматизации и механизации монтажа изделия:

Коэффициент сложности сборки:

Коэффициент механизации контроля и настройки:

Коэффициент прогрессивности формообразования деталей:

Коэффициент повторяемости ЭРЭ:

Коэффициент точности обработки:

|

|

|

Полученные данные заносим в таблицу 4.5.

Таблица 4.5 – Значения частных показателей технологичности.

| Обозначение показателя технологичности | Значение весового коэффициента ji | Значение показателя технологичности Кi | Суммарное значение Кi ji |

| 1.КМПЭРЭ | 1 | 0,81 | 0,81 |

| 2.КАМ | 1 | 0,88 | 0,88 |

| 3.КССБ | 0,75 | 0,76 | 0,57 |

| 4.КМКН | 0,5 | 0,5 | 0,25 |

| 5.КФ | 0,31 | 0,75 | 0,23 |

| 6.КПОВЭРЭ | 0,187 | 0,98 | 0,18 |

| 7.КТЧ | 0,11 | 0,88 | 0,096 |

Далее по формуле (4.60) рассчитаем комплексный показатель технологичности:

Блок автоматизированного управления связью относится к радиоэлектронным блокам по данным [15] комплексный показатель технологичности при производстве установочной серии (до 10 шт.) лежит в пределах от 0,75 до 0,8. По данным расчета можно сделать вывод, что блок автоматизированного управления связью, с точки зрения комплексного показателя технологичности, является технологичным.

Экономическое обоснование варианта сборки

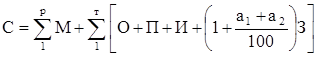

При выборе варианта технологического процесса сборки в большинстве случаев экономические требования являются решающими. Для экономической оценки используют две характеристики: себестоимость и трудоемкость.

Себестоимость выражается в денежных затратах на изготовление изделия, с учетом затрат на амортизацию оборудования специальной технической оснастки.

, (4.68)

, (4.68)

где М – стоимость материалов расходуемых на единицу продукции, за вычетом стоимости реализуемых отходов, р.; О – расходы на амортизацию и содержание оборудования, приходящиеся на единицу продукции, р., П, И – расходы на содержание соответственно приспособлений и инструмента, на единицу продукции; а1=13,5%; а2 – процент накладных расходов, начисляемых на расходы по заработанной плате; р – количество различных марок материалов, на единицу продукции; m – количество операций, необходимых для изготовления единицы продукции; З – заработная плата.

, (4.69)

, (4.69)

где q1 – масса материала расходуемого на единицу продукции; g1 – стоимость расходуемого материала; q2, g2 – масса и стоимость 1 кг реализуемых отходов.

|

|

|

Трудоемкость t входит в себестоимость и устанавливается для каждой операции. Трудоемкость процесса составляет сумму трудоемкостей по всем операциям.

Для исследования или выбора более экономичного варианта процесса чаще всего используют трудоемкость, так как она непосредственно связана с производительностью, потребной зарплатой, количеством необходимого оборудования и т.д.

, (4.70)

, (4.70)

где Тпз – подготовительно-заключительное время, необходимое на ознакомление с чертежом, технологическим процессом, консультацию с мастером, технологом и т.д., ч; Тшт – штучное время, оно выражается, ч:

, (4.71)

, (4.71)

где tат – основное технологическое время, ч; tв – вспомогательное время, ч; tоб – время обслуживания рабочего места, ч; tд – время перерывов на отдых и т.д., ч.

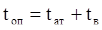

Сумму основного технологического и вспомогательного времени называют оперативным временем tоп:

(4.72)

(4.72)

если обозначить  через К, то

через К, то

, (4.73)

, (4.73)

где К – в процентах от оперативного времени.

Трудоемкость t для данной операции получила название технической нормы времени, величина обратная технической норме времени, называется – нормой выработки Q:

[шт. в единицу времени] (4.74)

[шт. в единицу времени] (4.74)

производительность технологического процесса Q1, определяется количеством деталей или узлов, изготавливаемых в единицу времени:

, (4.75)

, (4.75)

где Ф – сумма рабочего времени; St – сумма трудоемкостей по всем операциям процесса.

Для механизации обработки величины входящие в формулу определения Тшт берут из таблиц справочника по нормированию станочных работ, а для сборочно-монтажных и регулировочных работ – из таблиц примерных норм времени. Следует заметить, что нормирование технологических процессов должно быть выполнено с достаточной точностью, так как величина трудоемкости служит основой для определения других технико-экономических показателей производства.

Блок автоматизированного управления связью сложное и много детальное изделие, сборка которого состоит из множества мелких и не достаточно трудоемких сборочных операций, но все операции по сборке усилителя предварительного можно объединить в следующие операции:

– сборка передней панели;

– сборка каркаса;

– установка направляющих плат;

– контроль закрепления деталей;

– сборка задней панели;

– установка передней и задней панели;

– монтаж жгута и соединительных проводов;

– маркировка обозначения элементов;

– установка модулей в блок;

– установка направляющих блока;

– установка амортизатора;

– регулировка блока;

– контроль качества монтажа и маркировки;

– закрепление на блоке обшивки;

|

|

|

– электроконтроль;

– упаковка.

Таблица 4.6 – Исходные данные для расчета производительности I вариант

| № Операции | Наименование операции | 1.1.1.1 | Тпз, мин |

| 1 | 2 | 3 | 4 |

| 1 | Сборка передней панели | 5 | 5 |

| 2 | Сборка каркаса | 5 | 5 |

| 3 | Установка направляющих плат | 15 | 5 |

| 4 | Контроль закрепления деталей | 3 | 5 |

| 5 | Сборка задней панели | 10 | 5 |

| 6 | Установка передней и задней панели | 5 | 5 |

| 7 | Монтаж жгута и соединительных проводов | 40 | 10 |

| 8 | Маркировка обозначения элементов | 10 | 5 |

| 9 | Установка модулей в блок | 10 | 5 |

| 10 | Установка направляющих блока | 5 | 15 |

| 11 | Установка амортизатора | 10 | 5 |

| 12 | Регулировка блока | 180 | 30 |

| 13 | Контроль качества монтажа и маркировки | 9 | 5 |

| 14 | Закрепление на блоке обшивки | 5 | 5 |

| 15 | Электроконтроль | 15 | 5 |

| 16 | Упаковка | 5 | 5 |

В данном варианте сборке производительность Q=25, но в этом варианте сборки есть несколько операций, которые следует поменять местами, что приведет к уменьшению штучного времени и соответственно к уменьшению трудоемкости. Таким образом, мы должны сначала поставить направляющие блока и амортизаторы, а затем производить остальную сборку блока. Таким образом, технологический процесс сборки блока автоматизированного управления связью будет выглядеть следующим образом:

– сборка передней панели;

– сборка каркаса;

– установка направляющих блока;

– установка амортизатора;

– установка направляющих плат;

– контроль закрепления деталей;

– сборка задней панели;

– установка передней и задней панели;

– монтаж жгута и соединительных проводов;

– маркировка обозначения элементов;

– установка модулей в блок;

– регулировка блока;

– контроль качества монтажа и маркировки;

– закрепление на блоке обшивки;

– электроконтроль;

– упаковка.

Таким образом, мы можем записать таблицу исходных данных для расчета трудоемкости в следующем виде:

Таблица 4.7 – Исходные данные для расчета производительности II вариант.

| № Операции | Наименование операции | 1.1.1.2 | Тпз, мин |

| 1 | Сборка передней панели | 5 | 5 |

| 2 | Сборка каркаса | 5 | 5 |

| 3 | Установка направляющих блока | 5 | 5 |

| 4 | Установка амортизатора | 5 | 5 |

| 5 | Установка направляющих плат | 15 | 5 |

| 6 | Контроль закрепления деталей | 3 | 5 |

| 7 | Сборка задней панели | 10 | 10 |

| 8 | Установка передней и задней панели | 5 | 5 |

| 9 | Монтаж жгута и соединительных проводов | 40 | 5 |

| 10 | Маркировка обозначения элементов | 10 | 15 |

| 11 | Установка модулей в блок | 10 | 5 |

| 12 | Регулировка блока | 180 | 30 |

| 13 | Контроль качества монтажа и маркировки | 9 | 5 |

| 14 | Закрепление на блоке обшивки | 5 | 5 |

| 15 | Электроконтроль | 15 | 5 |

| 16 | Упаковка | 5 | 5 |

В этом варианте сборки производительность изменила свое значение и стала равной Q=35, это было достигнуто уменьшением трудоемкости сборки блока. Следовательно, мы оставляем вариант сборки блока приведенного в таблице 4.7.

|

|

|