|

Оценка конкурентной среды предприятия

|

|

|

|

Цель производственной политики предприятия заключается в повышении конкурентоспособности выпускаемой продукции и достижения на этой основе увеличения финансовой отдачи от производственной деятельности. Два основных конкурента ООО «Пестречинка»: ООО «Челны-Бройлер», Торговый дом «Приосколье»,- это наиболее крупные фирмы по производству мясной продукции. В таблице 4 представлена сравнительная характеристика сильных и слабых сторон деятельности ООО «Пестречинка» и основных конкурентов.

| ООО «Пестречинка» | Конкурент | Конкурент | |

| Торговый дом «Приосколье» | ООО«Челны-Бройлер» | ||

| Сильные стороны | Хорошая репутация предприятия Квалифицированный персонал Широкий ассортимент Устойчивые связи с поставщиками Высокое качество выпускаемой продукции | Известность торговой марки | 1.Компетентность руководства 2.Хорошая репутация предприятия 3.Известность торговой марки 4.Широкий ассортимент |

| Слабые стороны | Уязвимость по отношению к конкурентному давлению Слабая рекламная поддержка Слабое влияние на поставщиков | Отсутствие конкурентных преимуществ Узкий ассортимент Уязвимость по отношению к конкурентному давлению Слабая сбытовая сеть Низкая доля рынка Слабое влияние на поставщиков и покупателей | 1. Уязвимость по отношению к конкурентному давлению |

Поставка сырья и материалов осуществляется по заключенным договорам поставок. Сбытовая деятельность предприятия позволяет ему доставить товар потребителю и тем самым обеспечить возмещение своих затрат. Ограничения сбыта включает следующие основные элементы: организацию каналов распределения товаров, организацию товародвижения, организацию сервисного обслуживания и стимулирование товародвижения.

|

|

|

Расширение объемов продаж за счет освоения новых рынков возможно лишь в результате индивидуальной работы с возможными потребителями напрямую, а так же через торговые представительства, агентов, фирмы-посредников.

В ООО «Пестречинка» распределение товаров происходит по прямому каналу сбыта, т.е. производитель-потребитель. Каналы распределения открывают предприятию доступ на рынки. Необходимо организовать товародвижение по этим рынкам. Организация товародвижения сопряжена с выполнением различных работ, важнейшими из которых для предприятия являются:

- обработка заказов и работа с заказчиком;

- организация складирования;

- определение величины запаса товаров на складах;

- организация транспортировки товаров к потребителю.

Выполнение этих работ требует значительных затрат, однако следует учесть и тот факт, что товародвижение не только источник затрат, но и важнейшее средство создания спроса, поскольку от качества выполнения работ, быстроты доставки товара и лучшего обслуживания покупателей зависит сохранение существующих связей с покупателями и приобретение дополнительных клиентов.

Организация товародвижения начинается с получения заказа от клиента. Заказ обрабатывается, и требуемые товары отгружаются в адрес потребителя с необходимой документацией. Отгрузка товаров потребителю могут осуществляться различными видами транспорта: железнодорожным, автомобильным, и т.д. Каждый из этих видов имеет разные показатели по надежности, скорости доставки, универсальности, доступности для клиентов и, в конечном счете, стоимости и выполнения операций по транспортировке. Зная требования покупателей конкретные условия выполнения заказа, предприятие выбирает наиболее подходящий вид транспортных средств.

Объемы производства и сроки их выполнения определяются на основе заключенных договоров с Заказчиками.

|

|

|

Анализ динамики объемов производства и реализации продукции рассмотрен в таблице 5.

Таблица 5 Динамика объемов производства и сбыта продукции, тонн.

| Группа изделий | 2009 год | 2010 год | 2011 год | Темп роста |

| Колбасы варёные | 12,9 | |||

| Колбасы копчёные | 12,3 | |||

| Деликатесы | 201,6 | 302,4 | ||

| Итого | 5241,6 | 5846,4 | 13,4 |

Как видно из таблицы 2.1 по итогам работы предприятия за 2011 год по сравнению с 2009 годом наблюдается увеличение объемов производства на 12,9%. Это позволяет сделать вывод, что предприятие развивается довольно быстрыми темпами.

Проект создания цеха по производству копчёной колбасы

2.8.1 Характеристика проекта

Настоящий проект представляет собой расширение ООО «Пестречинка» с целью удовлетворения спроса потребителей на копчёную колбасу местного производства.

Копченая колбаса характеризуется высокой питательной ценностью и длительным сроком хранения. Консистенция копченых колбас твердая, плотная. Твердокопченые колбасы содержат наибольшее количество специй, имею самый острый вкус по сравнению с другими видами колбас. Колбасы твердого копчения содержат наименьшее количество влаги.

В рецептуру некоторых сортов твердокопченых колбас включается коньяк.

Технология производства

Куриное мясо солят в кусках, добавляя на 100 кг мяса 2,5 кг поваренной соли. Посоленное сырье выдерживают при 2…4 С в течение 5…7 суток.

Выдержанные в посоле куски курятины измельчают на волчке с диаметром отверстий решетки 2…3 мм, грудинку – на шпигорезках, в куттере или другом оборудовании на кусочки размером не более 3 мм для зернистой, советской, столичной колбас; Нитрит натрия применяют в виде 5%-ного раствора, равномерно распределяя его в фарше.

При использовании несоленых грудинки и шпика одновременно добавляют поваренную соль из расчета 3,5 % от массы несоленого сырья. Перемешивание проводят до получения однородного фарша с равномерно распределенными в нем кусочками грудинки и шпика. Общая продолжительность перемешивания 8…10 минут.

Допускается изготовлять копченые колбасы на куттере, предназначенном для измельчения мороженного сырья. Предварительно замораживают курятину в кусках и полосы шпика. Замораживание производят в алюминиевых тазиках или на стеллажах слоем не более 10 см до температуры в толще куска или блока –5…-1 С в течение 8…12 часов.

|

|

|

Замороженные блоки жилованного мяса перед переработкой отепляют до –3…-2 С. Рекомендуется их предварительно измельчать на машинах для измельчения мороженных блоков на куски толщиной 20…50 мм.

При составлении фарша вначале в куттер вводят нежирное сырье. После измельчения крупных кусков примерно через 0,5…1 мин добавляют поваренную соль, пряности, коньяк, 10 г нитрита натрия в виде 5%-ного раствора и продолжают куттеровать в течение 0,5…1 мин. Затем добавляют шпик или грудинку и измельчают еще 0,5…1,5 мин. Общая продолжительность измельчения 1,5…3,5 мин. Окончание процесса куттерования определяют по рисунку фарша; в нем сравнительно однородные по величине кусочки шпика или грудинки должны быть равномерно распределены. Температура фарша после куттерования –1…-3 С.

Допускается для приготовления фарша использовать смесь, включающую не менее 50% подмороженного мяса и не более 50% соленого мяса. В этом случае в куттер вначале загружают предварительно измельченные подмороженные говядину и свинину, затем выдержанные в посоле куски мяса. Наполнение оболочек фаршем

Наполнение оболочек производят шприцами различных конструкций. Рекомендуется применять цевки диаметром на 10 мм меньше диаметра оболочки. Оболочку следует наполнять плотно, особо уплотняя фарш при завязывании свободного конца оболочки. Батоны перевязывают шпагатом или нитками, нанося товарные отметки. Воздух, попавший в фарш при шприцевании, удаляют путем прокалывания оболочки.

При наличии клипсаторов и маркированной оболочки проводятся наполнение оболочек фаршем, наложение скрепок на концы батонов с одновременным изготовлением и вводом петли под скрепку, разрезанием перемычки между батонами.

Осадка

Перевязанные батоны навешивают на палки и рамы, подвергают осадке в течение 5 суток при температуре 2…4 С и относительной влажности воздуха 85…90%. Первые сутки расстояние между палками и батонами должно быть не менее 10 см, затем палки сдвигают. Скорость движения воздуха в процессе осадки 0,1 м/с. Окончание процесса осадки определяют по оболочке, она должна быть подсохшей, плотно облегать колбасу, при нажатии на колбасу фарш не должен вдавливаться, он становится упругим, ярко-красного цвета.

|

|

|

Копчение

После осадки колбасу коптят в камерах дымом от древесных опилок твердых лиственных пород (бука, дуба, ольхи и др.) в течение 2…3 суток при 18…20 С, относительной влажности воздуха 75…80% и скорости его движения 0,2…0,5 м/с.

Процесс копчения следует постоянно контролировать во избежание образования уплотненного поверхностного слоя.

Сушка

Колбасу сушат 5 суток в сушилках при 10…15 С, относительной влажности воздуха 80…85% и скорости его движения 0,1 м/с. Сырокопченые колбасы упаковывают в деревянные, полимерные и алюминиевые многооборотные ящики, ящики или тару из других материалов, а также специальные контейнеры или тару-оборудование.

Потенциальными потребителями сырокопчёной колбасы будет являться всё население республики (кроме вегетарианцев).

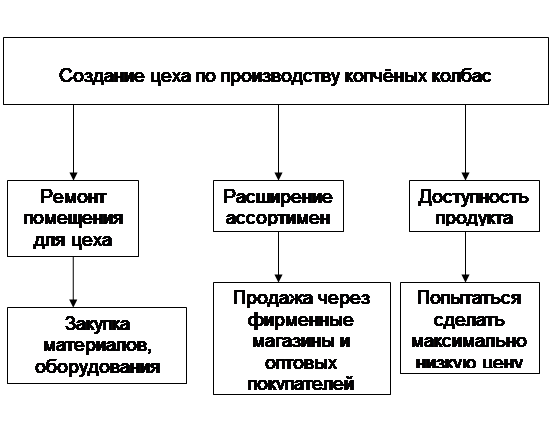

К основным покупателям нашей продукции относится широкий спектр представителей различных профессий, возрастных категорий и социального положения.Реализация готовой продукции будет производиться через фирменные магазины и оптовых покупателей.

Миссия проекта. Миссией проекта является производство высококачественной сырокопчёной колбасы по оригинальной рецептуре.

Цель проекта. Целями проекта является реконструкция цеха с полностью подготовленным для производства оборудованием, организация нового производства, разнообразие ассортимента, реализация нового продукта по максимально доступной цене.

Дерево целей проекта

2.8.2 Финансово-хозяйственный план проекта

ООО «Пестречинка» планирует начать работы с 1 июля 2013 года.

Для данного вида деятельности необходимо помещение площадью 200 квадратных метров. У предприятия в наличии имеется складское помещение, которое возможно переоборудовать в производственный цех. Время для переоборудования займёт не более одного месяца. Стоимость ремонта составит 250000 рублей.

Ассортимент продукции в начале деятельности будет включать три наименования («Праздничная», «Царская») но, по мере расширения производства, возможно расширить ассортимент дополнительными названиями.

Технология данного производства предусматривает использование особых рецептур, разработанных ведущими специалистами как отечественной промышленности, так и специалистами самого предприятия.

|

|

|

Вся технологическая цепочка полностью организуется на оборудовании немецкого производства. Срок поставки оборудования не более одного месяца. Срок монтажа и пусконаладочных работ – две недели.

Планируемый объем выпуска: составит в месяц 140000 кг (244384 единицы готовой продукции). Расчет максимально возможного количества выпускаемой продукции представлен в таблице 6.

Таблица 6. Расчет выпуска продукции

| Количество единиц в смену | Количество смен в месяц | Итого продукции |

Сырьевая база максимально благоприятствует развитию данного производства, поскольку предприятие работает с налаженной сетью поставщиков.

Количество работников: при максимальном объеме производства – 8 человек. Заработная плата работников представлена в таблице 7 ниже.

Таблица 7. Заработная плата работников

| Персонал | Заработная. плата | Итого затрат в 2013 году, т.р. |

| Работник (7) | ||

| Уборщица (1) | 31,5 | |

| Итого | 206,5 |

Для производства копчёной колбасы необходимо использовать следующее оборудование:

1. Блокорезка Matimex MB 1200 (1200 кг/ч, 10 кВт/ч).

2. Волчок Matimex MM 1000 (1000 кг/ч, 15 кВт/ч).

3. Куттер KG Wetter K150 (1000 кг/ч, 80 кВт/ч)

4. Фаршемешалка KG Wetter K200 (800 кг/ч, 75 кВт/ч)

5. Промышленный вакуумный шприц Duco (2400 кг/ч, 8.1 кВт/ч)

6. Четыре климатические установки для созревания и копчения сырокопчёных колбас Klimatronik KLK 24 (4800 кг/цикл, 50 кВт/ч).

Итого стоимость оборудования производительностью 140000 кг в месяц обойдётся в 2715500,0 рублей, стоимость доставки уже включена в стоимость оборудования. Такая невысокая стоимость оборудования обуславливается тем, что у предприятия есть в наличии всё вышеперечисленное оборудование за исключением климатических установок. Для производства 5000 кг копчёной колбасы необходимо 144 кг специй и 238,1 кВт электроэнергии.

План производства

Калькуляция переменных затрат.

Переменные затраты включают в себя расходы на сырьё и материалы, расходы на электроэнергию, горюче-смазочные материалы.

Калькуляция переменных затрат составляет 78028794,81. Калькуляция условно-постоянных расходов на производство продукции. Условно-постоянные затраты включают в себя расходы на заработную плату рабочим, рекламу, связь, общехозяйственные расходы. Калькуляция условно-постоянных расходов составляет 1120500,0 рублей.

Калькуляция себестоимости продукции

Себестоимость продукции включает переменные и условно-постоянные затраты. Коммерческие расходы представлены затратами на приобретение ГСМ, товары общехозяйственного значения. Расчёт показал, что себестоимость одного килограмма сырокопчёной колбасы будет равна 160,83 рубля. При увеличении отпускной цены до 170,0 рублей, получим следующие данные:

Формирование денежного потока

| Наименование показателя | Месяц |

| Выручка от продаж | 18816000,0 |

| Переменные затраты | 17339732,18 |

| Постоянные расходы | 109000,0 |

| Прибыль от продаж (прибыль до выплаты налогов) | 1367267,82 |

| Чистая прибыль | 1162176,95 |

Стоит заметить, что приведённые выше расчёты являются оптимистичным планом, чуть ниже будет приведён реалистичный план развития.

Произведя все расчёты, можно сделать оценку эффективности заданной стратегии развития.

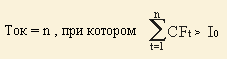

Срок окупаемости инвестиций

Общая формула расчета показателя РР имеет вид:

, где Ток (PP) - срок окупаемости инвестиций;

, где Ток (PP) - срок окупаемости инвестиций;

n - число периодов;

CFt - приток денежных средств в период t;

Io - величина исходных инвестиций в нулевой период;

при котором CFt > IC, где: CFt - чистый денежный поток доходов

IC - сумма денежных потоков затрат

18816000,0 > 17339732,18; если прибыль направить только на погашение инвестиций, то срок окупаемости будет очень коротким:

2965500,0/1162176,95 = 2,5; то есть уже за три месяца возможно погасить затраты на оборудование и ремонт. Точно такие же расчёты составляет метод простой нормы прибыли.

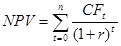

Используя динамические методы, сделаем следующие расчёты:

Настоящая приведённая стоимость за пять периодов:

, = 45310550,0

, = 45310550,0

Внутренняя ставка доходности: 238%

Индекс доходности равен 15,2, что свидетельствует о высокой рентабельности проекта.

Все расчёты произведены при помощи табличного процессора Microsoft Excel.

Реалистичный план развития

Реалистичный план развития будет представлен постепенным наращиванием объёмов производства и их выведению к максимальному значению в пятом и последующих периодах (за период взят один месяц).

Калькуляция переменных затрат до пятого периода включительно составляет 32597118,08. подробный расчёт в приложении 5; стоит заметить, что на данном предприятии электроэнергия относится к переменным затратам, поскольку её потребление напрямую зависит от объёма поступающих заявок.

Калькуляция постоянных затрат остаётся на том же уровне, что и в оптимистичном плане развития. Она равна 1120500,0 рублей.

Предприятие использует упрощённую систему налогообложения; объектом налогообложения являются доходы, уменьшенные на величину расходов, ставка составляет 15%.

Таблица 8 Расчёт планируемой прибыли

| Месяц | Объём выпуска | Сумма планируемой прибыли |

| Август | 10т | 37395,10 |

| Сентябрь | 15т | 45680,15 |

| Октябрь | 30т | 184010,31 |

| Ноябрь | 50т | 368450,52 |

| Декабрь | 100т | 829551,04 |

| Январь | 15т | 45680,15 |

| Февраль | 25т | 38880,36 |

| Март | 50т | 368450,52 |

| Апрель | 100т | 829551,04 |

| Май | 50т | 368450,52 |

| Июнь | 100т | 829551,04 |

| Июль | 80т | 11560000,0 |

Как видно из таблицы, основной пик производства приходится на декабрь,- это связано с традициями нашей страны, а также на летние месяцы, так как большинство людей проводит летнее время на дачах,- а колбаса такой продукт, который не требует дальнейшей обработки.

|

|

|