|

Расчет выносной реакционной камеры.

|

|

|

|

Обычно применяют необогреваемые реакционные камеры. В них происходит углубление реакции крекинга на 20-25% от общей глубины. Скорость движения паров в реакционной камере принимается равной 0,1-0,3 м/с. Для определения диаметра реакционной камеры необходимо подсчитать снижение температуры и объем паровой фазы в камере. Высоту камеры определяют по продолжительности пребывания в ней паров.

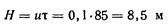

Пример 4. Определить высоту и диаметр реакционной камеры установки термического крекинга мазута, если известно: температура продуктов крекинга на входе в камеру t1=490°С; давление в камере 1,96 МПа; в реакционную камеру поступает газа Gг=3300 кг/ч, бензина Gб=13200 кг/ч, легкого газойля Gл.г=32300 кг/ч, тяжелого газойля Gт.г=66600 кг/ч и остатка G0=50600 кг/ч, всего Gс=166000 кг/ч; реакция крекинга углубляется на 20% от общей глубины процесса, т. е. ∆Х=20%.

Критические параметры и молекулярная масса продуктов крекинга:

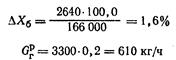

Решение. Бензина Gрби газа GргШ5sub> образуется

или

Определяют температуру внизу камеры. Принимают удельную теплоемкость продуктов крекинга С=2,51 кДж/(кг∙К) и составляют тепловой баланс реакционной камеры

Где t2 - температура внизу камеры; qр- теплота реакции крекинга, равная 1255 кДж/кг бензина.

Отсюда

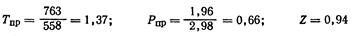

Для определения объема паров продуктов на входе в камеру высчитывают приведенные параметры и коэффициент сжимаемости паров для газа

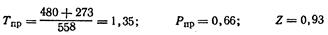

для бензина

для легкого газойля

Объем υ1паров продуктов по формуле (10) на входе в камеру составляет

где Т - температура системы, К; Р- давление в системе, МПа; Gi - расход компонента, кг/ч; М г - молекулярная масса компонента.

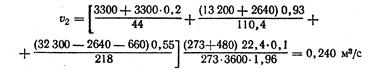

Аналогично определяют объем υ2 паров продуктов крекинга на выходе из камеры

|

|

|

для газа Z=1,

для бензина

для легкого газойля

Средний объем паров составляет

Принимают скорость движения паров и =0,1 м/с. Сечение Fи диаметр Dреакционной камеры составляют

Принимают D=2,0 м.

Определяют скорость крекинга (х2) при средней температуре в камере по формуле (1), если известно, что скорость (х1) крекинга газойля при 450 °С составляет 0,25% бензина в 1 мин

Продолжительность τ пребывания паровой фазы в, камере равна

Высота камеры

20. Расчет реакционного змеевика процесса. Изучение и анализ вариантов технологических схем процесса коксования.

Для расчета реакционного змеевика печи тяжелого сырья по методу Обрядчикова необходимо определить выход бензина (в % масс.) в единицу времени при 470 °С. Известно, что скорость реакции крекинга тяжелого сырья при 450°С равна 0,4% масс, бензина за 1 мин. Отсюда определяют продолжительность τ пребывания сырья в зоне реакции, необходимую для образования заданного количества бензина. Зная давление и среднее содержание (выход) бензина в реакционном змеевике, по рис.1 определяют плотность паро-жидкостной смеси ρ470см.Затем вычисляют скорость движения продуктов крекинга в змеевике (и, м/с)

Рис.1. Зависимость плотности паро-жидкостной смеси в реакционном змеевике печи легкого термического крекинга от содержания бензина при давлении (в МПа): 1 - 1,96; 2 - 2,45; 3 - 2,94; 4 -3,43.

где и 0 - скорость движения сырья в трубах печи, условно принимаемая для жидкого сырья при 20°С, м/с; ρ - плотность сырья при 20°С, кг/м3; ρ470см - плотность паро-жидкостной смеси, кг/м3.

Длина реакционного змеевика печи легкого крекинга составляет (L, м)

Пример 3. Определить длину L реакционного змеевика в трубчатой печи легкого крекинга полугудрона (ρ= 955 кг/м3), если известно: выход бензина за однократный пропуск сырья Х=4,5%; температура и давление на выходе из печи составляет 470 °С и 2,45 МПа соответственно; загрузка печи Gс = 60000 кг/ч.

|

|

|

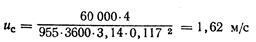

Решение. Используют метод Обрядчикова. Определяют скорость движения холодного сырья по трубам печи, исходя из его объема и внутреннего диаметра труб (принимают диаметр труб dвн=117 мм, dнар=127 мм, длину их 12 м) по формуле

По формуле (2) подсчитывают скорость (х2, % масс./мин) реакции крекинга при 470 °С, если известно, что в процессе термического крекинга полугудрона при 450 °С образуется 0,4% бензина в 1 мин (х1).

где х1=0,4% масс./мин; t1= =450°С; t2 =470°С; α =14,4 (взято по табл. 1 как среднеарифметическое для газойлевой фракции и гудрона), т. е.

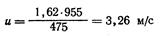

Продолжительность τ пребывания сырья в зоне реакции

По рис. 1 определяют плотность паро-жидкостной смеси при 2,45 МПа и среднем содержании бензина в реакционном змеевике 2,25% масс.; ρ470см =475 кг/м3.

Находят скорость движения продуктов крекинга в трубах печи по формуле (8).

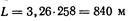

Подсчитывают длину реакционного змеевика по формуле

Изучение и анализ вариантов технологических схем процесса коксования.

Коксование- разложение при высокой температуре без доступа воздуха твердых и жидких горючих ископаемых с образованием летучих веществ и твердого остатка - кокса.

Процесс замедленного коксования является одним из самых динамично развивающихся в мировой нефтепереработке.

Популярность замедленного коксования во всем мире связана с тем, что наряду с получением нефтяного кокса в процессе реализуется целый ряд технологий, которые обеспечивают его широкое применение в производстве моторных топлив:

- обеспечивается высокоэффективная термодеасфальтизация нефтяных остатков;

- происходит деметализация нефтяного сырья;

- процесс является самым мощным «санитаром» на НПЗ;

- наличие установки высокой производительности в схеме завода позволяет наиболее быстро адаптироваться к изменению состава перерабатываемой нефти;

- при использовании нефтяного кокса в качестве энергетического топлива резко снижается загрязнение окружающей среды.

Сырьем для коксования служат тяжелые остатки, получающиеся в результате атмосферной и вакуумной перегонки нефти,пропановой деасфальтизации (асфальт деасфальтизации), термического крекинга прямогонных тяжелых остатков и дистиллятного сырья и пиролиза керосина и бензино-керосиновых фракций.

|

|

|

Конструктивно реактор представляет собой цилиндрический сварной вертикально установленный пустотелый аппарат с полушаровым (верхним) и коническим (нижним) днищами, для исключения рециркуляции верхняя цилиндрическая часть реактора имеет меньший диаметр, чем нижняя часть. В днищах находятся горловины, оборудованные люками для ввода гидравлического резака и выхода кокса и воды при гидравлическом извлечении.

В настоящее время в промышленных условиях эксплуатируют реакторы, предназначенные для работы под избыточным давлением до 0,18 и до 0,4 МПа.

Особенностью реакторов является периодичность их работы.

Для непрерывной работы установки необходимо не менее двух реакторов, в одном из которых производится термополиконденсация, в то время как другой находится под разгрузкой. Увеличение числа реакторов выше 6 нежелательно ввиду повышения трудоемкости обслуживания.

Число камер, необходимых для нормальной работы установки, определяется рядом факторов:

– объемом камер, количеством и качеством сырья, поддаваемого на установку;

– коэффициентом рециркуляции;

– допустимой скоростью паров на выходе из камер.

Обычно с повышением коксуемости сырья и давления в зоне реакции и с увеличением производительности установки по сырью повышается выход кокса и, следовательно, требуется большее число реакторов и увеличиваются их размеры.

Существует три модификации процесса: периодическое коксование в кубах, замедленное коксование в необогреваемых камерах, коксование в псевдоожижкенном слое порошкообразного кокса.

Полунепрерывный процесс осуществляется на установках замедленного коксования – температура процесса 505-515 оС; давлении 0,2-0,3 МПа.

Получаемые продукты процесса коксования – нефтяной кокс, газ, бензин, средние и тяжелые коксовые дистилляты.

Выход и качество получаемых продуктов зависят от химического и фракционного состава сырья и условий коксования. Выход кокса из остатков первичной переработки нефти 15-25%, из вторичных продуктов 30-35%.

|

|

|

- нефтяной кокс - используется в производстве анодов для выплавки алюминия и графитированных электродов, для получения электролитической стали, хлора, магния и т. д., применяемся в производстве ферросплавов, кремния, карбида кальция. Кокс, получаемый на установках коксования, не полностью соответствует требованиям потребителей, нуждается в облагораживании, которое осуществляется путем термической прокалки в специальных печах:

Основные требования, предъявляемые к качеству сырья: коксуемость - 10-20%, содержание серы при получении электродного кокса - не выше 1,5 %.

- газ - по составу аналогичен газу термического крекинга, но содержит меньше олефинов;

- бензин - содержит до 60% непредельных углеводородов, недостаточно химически стабилен, октановое число 60-66 (по моторному методу), используется как компонент низкосортных автомобильных бензинов, подвергается глубокой гидроочистке, после чего может использоваться как сырье каталитического риформинга;

- керосино-газойлевые фракции - служат компонентами дизельного, печного и газотурбинного топлив, а также сырьем установок гидроочистки и каталитического крекинга.

Выбор и обоснование технологической схемы и режима работы установки

При выборе технологической схемы необходимо учитывать возможность обеспечения заданной производительности установки по сырью, выходу и качеству целевых продуктов при достаточно высоких технико-экономических показателях.

Типы установок коксования:

1. Установки периодического действия, в которых коксование проводят в обогреваемых кубах, представляющих собой горизонтальные аппараты диаметром 2 – 2,5 м и длиной 10 – 13 м. Обогрев кубов – огневой через нижнюю часть. Сырье загружают в куб и постепенно подогревают. При 300 ºС начинается выделение дистиллятных паров. После того как температура в паровой зоне куба достигнет 445 – 460 ºС, начинается ее снижение. Это свидетельствует о том, что образование коксового «пирога» в основном закончилось. Дальнейший подогрев куба необходим для завершения процесса коксования, прокалки и подсушки кокса. После прокалки (2 – 3 ч) температуру постепенно снижают. Для охлаждения подают в куб сначала водяной пар, и затем воздух. Кокс выгружают при 150 – 200 ºС с применением ручного труда. Этот процесс малопроизводителен, трудоемкий, но позволяет получать высококачественный кокс с меньшим содержанием летучих примесей.

2. Установки полунепрерывного действия. В настоящее время они являются основными во всем мире. В них процесс коксования производится в не обогреваемых коксовых камерах (замедленное коксование). Сырье нагревают в трубчатых печах до 500 ºС и направляют в полый не обогреваемый вертикальный цилиндрический аппарат (коксовую камеру или реактор). В камере горячее сырье находится длительное время (24 ч) и за счет аккумулированного им тепла коксуется. С верха камеры удаляются пары легких дистиллятов. После заполнения камеры коксом на 70 – 90 % поток горячего сырья переключают на другую камеру, а из отключенной камеры выгружают кокс. Процесс замедленного коксования имеет периодический характер по выгрузке кокса и непрерывный по подаче сырья и выделению паров дистиллятных продуктов.

|

|

|

3. При непрерывном коксовании нагретое сырье вступает в контакт с подвижным, нагретым до более высоких температур инертным твердым измельченным теплоносителем и коксуется на его поверхности. Затем кокс вместе с теплоносителем поступает в регенератор, где часть кокса выжигается. За счет этого температура теплоносителя возрастает, и он вновь возвращается в зону коксования. Процесс проводится в псевдоожиженном слое. В качестве теплоносителя служит порошкообразный кокс с размером частиц до 0,3 мм. Благодаря повышенной температуре получаемый порошкообразный кокс имеет меньшее количество летучих примесей, однако выход кокса понижен в 1,5 – 1,6 раза, так как часть его сжигается в регенераторе. Поэтому эти установки применяют, когда основным продуктом является не кокс, а светлые нефтепродукты.

|

|

|