|

Изготовление стеклодрота и требования к его качеству

|

|

|

|

Введение

В 1885 г. петербургский фармацевт профессор А. В. Пель впервые предложил специальные стеклянные сосуды - ампулы, рассчитанные на разовый прием помещенного в них стерильного раствора лекарственного вещества. С этого времени производство стерильных и асептических приготовленных лекарств получило материальную базу, позволившую внедрить в аптечную практику более совершенную, чем в склянках, форму отпуска указанных лекарств. Основное преимущество ампулирования заключается в том, что оно позволяет делать запас стерильных лекарств и притом в дозированном виде. Растворы для инъекций, отпускаемые из аптеки в склянках, обычно рассчитаны на несколько приемов. С ними нужно обращаться очень осторожно, чтобы при откупоривании не занести в раствор пыль - носителя микрофлоры.

Первое время ампулирование инъекционных растворов, подобно таблеточному производству, осуществлялось непосредственно в аптеке, в аптечной лаборатории. Однако по мере расширения номенклатуры инъекционных растворов и увеличения потребности в них, а также усложнения прописей их стали производить на фармацевтических заводах. В настоящее время ампулирование лекарств осуществляется почти исключительно на заводах, и масштабы этого производства быстро растут.

Широкое распространение ампул объясняется тем, что подкожные впрыскивания имеют ряд преимуществ перед другими методами применения лекарств, а именно:

§ быстрое действие лекарственного вещества;

§ неизменяемость лекарственного вещества под влиянием пищи и желудочного сока, как это бывает при внутреннем употреблении;

§ точность и удобство дозировки;

§ возможность введения лекарственного вещества больному, находящемуся в бессознательном состоянии, или когда лекарство нельзя вводить через рот;

|

|

|

§ возможность заготовки больших количеств стерильных растворов в ампулах, что облегчает и ускоряет отпуск их из аптек.

Фармацевтические предприятия могут пользоваться готовыми ампулами, изготовленными стекольными заводами, или выделывают их сами в стеклодувных отделениях, работающих в тесном контакте с другими отделениями ампульного цеха.

Производство ампул

Ампулы представляют собой стеклянные сосуды различной емкости и формы, состоящие из расширенной части - корпуса (пульки), куда помещаются лекарственные вещества (в растворе или другом состоянии), и 1-2 капилляров («шеек»), которые служат для наполнения и опорожнения ампул. Капилляры запаивают, изолируя таким образом лекарственные вещества, находящие в ампуле, от внешнего воздействия.

Наиболее распространенными являются ампулы емкостью от 1 до 10 мл, из которых большинство составляют ампулы емкостью 1 мл. Ампулы бывают цилиндрические, округлые, сигаровидные, четырех- или шестигранные и другой формы. Ампулы с двумя шейками применяются обычно для реактивов и иногда для глазных капель. Ампулы с одной шейкой более удобны в отношении упаковки и пользования. Наиболее рациональны ампулы с перехваченной шейкой, так как жидкость благодаря перехвату не может попасть в оттянутый капилляр, что важно при запаивании и вскрытии ампул. Обычно изготовляют ампулы с плоским донышком. Их делают преимущественно из белого стекла, иногда из желтого и очень редко из цветного.

Рис. 1. Основные размеры ампул

Рис. 2. Типы ампул

Существуют ампулы различных видов, имеющие определенные обозначения:

§ ампулы вакуумного наполнения (В — без пережима, ВП — с пережимом);

§ ампулы шприцевого наполнения (ШП — с пережимом, ШПР — с пережимом и раструбом, ШВ — с воронкой, ШПВ — с пережимом и воронкой);

|

|

|

§ ампулы для глицерина (Г);

§ ампулы для хлорэтила (ХЭ).

Кроме формы ампул, обозначают вместимость ампул, марку стекла, номер стандарта. Для различных способов заполнения ампул они должны иметь соответствующую форму и диаметр капилляра.

К ампульному стеклу предъявляются следующие требования:

§ бесцветность и прозрачность – для контроля на отсутствие механических включений и возможности обнаружения признаков порчи раствора;

§ легкоплавкость – для осуществления запайки ампул; водостойкость;

§ механическая прочность – для выдерживания нагрузок при обработке ампул в процессе производства, транспортировки и хранения (это требование должно сочетаться с необходимой хрупкостью стекла для легкого вскрытия капилляра ампул);

§ термическая стойкость – способность стекла не разрушаться при резких колебаниях температуры, в частности, при стерилизации;

§ химическая стойкость, гарантирующая неизменность состава всех компонентов препарата.

В настоящее время для изготовления ампул используются нейтральное стекло 1-го класса (НС-3 и НС-1), 2-го класса (НС-2) и слабощелочное стекло - ампульное безборное (АВ-1), отличающиеся по составу и по изменению рН, которое они вызывают в растворе, помещенном в ампулы из этих стекол.

В соответствии с этим химическую стойкость ампульного стекла проверяют в производственных условиях по изменению рН воды, помещенной в ампулы (которые затем запаиваются), после их автоклавирования при 120°С в течение 30 мин по отношению к рН исходной дистиллированной воды.

Термическую стойкость ампульного стекла проверяют по целостности ампул, заполненных водой, запаянных и подвергнутых стерилизации в тех же условиях, что и при определении химической стойкости.

Ампулы считаются термически устойчивыми в случае, если не менее 97% взятой пробы остаются целыми (неразбитыми).

Изготовление ампул осуществляется в специальном отделении ампульного цеха, оборудованном соответствующими автоматами и полуавтоматами. Изготавливают ампулы из длинных стеклянных трубок – дрота, который поступает на фармацевтические предприятия со стекольных заводов.

Трубки дрота должны быть однородными, без пузырьков воздуха и иных включений, правильной формы в разрезе (круг, а не эллипс) и обязательно одинакового диаметра по всей длине. Для ампул одной партии (серии) необходимо применять трубки одного диаметра и с одинаковой толщиной стенок, чтобы все ампулы имели одинаковый объем. Для этой цели дрот калибруют, т. е. сортируют по диаметру. Раньше эта трудоемкая и малогигиеничная операция проводилась в специальном отделении ампульных цехов и являлась источником большого количества стеклянной пыли на дроте и в помещении цеха. В настоящее время калибровка дрота осуществляется непосредственно на стекольных заводах, где он производится.

|

|

|

Оценка качества дрота производится по следующим характеристикам: конусности, разностенности, прямолинейности, овальности, изогнутости и отмываемости загрязнений.

Основные стадии изготовления дрота:

1. изготовление дрота медицинского (стеклянных трубок);

2. калибровка стеклодрота;

3. мойка и сушка стеклодрота;

4. изготовление ампул.

Изготовление стеклодрота и требования к его качеству

Стеклодрот производится из жидкой стеклянной массы на специальных линиях АТ 2-8-50 путем вытягивания, установленных на стекловаренных печах. Длина трубок должна составлять 1500±50 мм, наружный диаметр от 8,0 до 27,00 мм, что регулируется изменением количества стекломассы на формовочные устройства, изменением величины давления воздуха и скорости вытягивания.

Основными требованиями, предъявляемыми к дроту согласно ТУ 64-2-5-76, являются: отсутствие различных включений (пороков), чистота наружной и внутренней поверхностей, стандартность по размеру; трубки должны быть цилиндрическими и прямолинейными.

Пороки стеклянных трубок, в основном, определяются качеством стекломассы. Стекло, которое получают в промышленных печах, всегда имеет те или иные включения, которые можно разделить на три вида: газовые, стекловидные и кристаллические.

Газовые включения характеризуются наличием в стекле различных газов, которые могут быть в виде пузырьков (видимые включения) и растворенными в стекломассе (невидимые включения). Размеры видимых невооруженным глазом пузырьков колеблются от десятых долей до нескольких миллиметров. Мельчайшие пузырьки называются «мошкой». В пузырьках могут содержаться различные газы или их смеси: О2, СО, СО2 и др. В стекле иногда образуются сильно вытянутые пузырьки, которые называются полыми капиллярами. Причинами газовых включений могут быть: неполное удаление газообразных продуктов разложения элементов шихты при ее варке, попадание воздуха в стекломассу и др. Такие компоненты стекломассы, как карбонаты, сульфаты, нитраты вызывают обменные и другие реакции с выделением газов, которые остаются внутри стекломассы.

|

|

|

К мерам предупреждения возникновения пузырьков газа относятся: правильный подбор материалов, использование оптимального количества стеклобоя, соблюдение технологического режима варки стекломассы.

Стеклодрот не должен содержать продавливающихся стальной иглой капилляров и пузырей, размер их допускается не более 0,25 мм.

Кристаллические включения (камни) являются главным пороком стекломассы. Они понижают механическую прочность и термическую устойчивость изделия из стекла, ухудшают его внешний вид. Размер их колеблется в пределах нескольких миллиметров. Под действием высокой температуры они могут расплавляться, образуя стекловидные капли.

По внешнему виду эти включения представляют собой одиночные камни или пучкообразные нити в толще стекломассы. Нити придают стеклу слоистость, образуя свили. Основной причиной образования свилей являются попадание в стекломассу инородных веществ и недостаточная гомогенизация стекломассы.

Калибровка стеклодрота

Для ампул одной партии (серии) необходимо применять трубки одного диаметра и с одинаковой толщиной стенок, чтобы все ампулы изготовляемой серии имели один объем. С этой целью их калибруют, т. е. сортируют по внешнему диаметру. От точности калибровки дротов зависят стандартность изготовляемых из них ампул и в равной степени механизация и автоматизация ампульного производства. Дрот калибруется на следующие группы.

Рис. 3. Характеристика стеклодрота

Калибровку стеклодрота проводят на машине Н. А. Филипина. Схематично машина изображена на рис. 4. Стеклянные трубки (8) по направляющим (1) скатываются до упора (6), откуда при помощи захватов (5) ступенчато подаются на калибры (3). Если диаметр трубки больше отверстия калибра, то при следующем такте трубка поднимается захватами вверх на следующий калибр и т. д. Захваты укреплены на общей планке (4), совершающей при помощи привода (7) движение по «восьмерке» в направлении расположения калибров, что обеспечивает перенос стеклянной трубки с одного калибра на другой. Трубки, диаметр которых соответствует размеру калибра, по наклонным направляющим скатываются в накопитель (2), откуда поступают на мойку. Стеклодрот калибруют по диаметру с интервалом 0,3-0,5 мм в двух точках на расстоянии 700 мм.

|

|

|

Рис. 4. Схема установки для калибровки дротов по наружному диаметру

Мойка и сушка дрота

Промывка стеклодрота от механических загрязнений в значительной степени облегчает последующую промывку ампул и, следовательно, чистоту ампулируемых растворов. Операция промывки осуществляется или камерным способом или с помощью ультразвука.

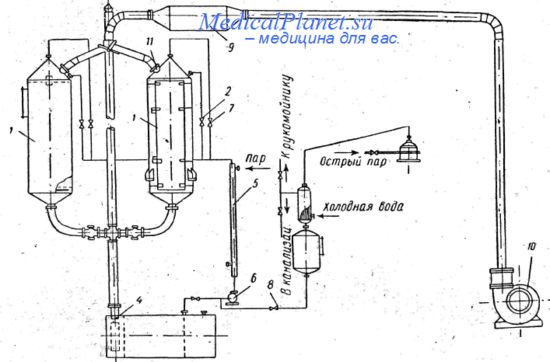

Камерный способ. Установка для промывки (рис. 5) представляет собой две герметически закрывающиеся цилиндрические камеры 1, поочередно загружаемые вертикально стоящими пучками дрота. После загрузки камеру закрывают и заполняют горячей водой температуры 60-70°С через вентиль 2. Дрот замачивают в течение 1 – 1,5 часа, после чего воду опускают в бачок 4, для фильтрации отработанной воды и начинают промывку дрота душированием горячей профильтрованной промывной водой. По окончании мойки дрот дополнительно промывают горячей дистиллированной водой.

Душирующее устройство работает на принципе сегнерова колеса. Поступающая через отверстия сегнерова колеса вода создает сплошную движущуюся завесу, промывающую вертикально стоящие связки дрота. По окончании промывки, которая длится 20 минут, в камеру подают профильтрованный подогретый воздух для сушки дрота. Сушку производят в течение 1-2 ч. Полный цикл мойки и сушки дрота длится 4 часа.

Качество мойки стеклодрота улучшается при использовании современных моющих средств (ПАВ). Для удаления остатков моющих средств стенки трубок надо тщательно промывать подкисленной водой.

Рис. 5. Схема установки для мойки стеклодрота камерным способом

Ультразвуковой способ. Одна из установок, предложенная И. Э. Эльпинером в 1963 г. (рис. 6), представляет собой горизонтальную ванну, укрепленную на станине (13), и имеет следующие основные узлы: питатель (5, 6), цепной транспортер (9), душирующее устройство (14) и приемник мытого стеклодрота (12). Регулировка поступления стеклодрота на распределительные звездочки (2) ведомого вала (3) осуществляется с помощью верхней (6) и нижней (5) направляющих питателя. Ведомый вал связан с ведущим валом (4) двумя шестернями (7). Распределительные звездочки сменные и устанавливаются в зависимости от диаметра стеклодрота. В торцовые стенки ванны вмонтированы три неподвижных вала (10), несущих по два свободно вращающихся ролика (11). На ведущем валу закреплены две звездочки (1), с помощью которых осуществляется работа траспортера.

В отверстие дна ванны вмонтированы четыре магнитострикционных преобразователя ПМП-2,5. По бокам и дну ванны установлены направляющие (8) для регулировки зазора при движении стеклодрота. В торцовой стенке ванны на выходе имеется установлено душирующее устройство. В ванне поддерживается постоянный уровень воды 400 мм. Промытый дрот направляется в приемник (12), где его связывают в пучки. Процесс мойки осуществляется следующим образом. После калибровки дрот укладывается на нижней направляющей питателя и скатывается на звездочки, которые передают его транспортеру, продвигающему стеклодрот через ванну над магнитострикторами, где он подвергается воздействию ультразвука. На выходе из ванны стеклодрот промывается струей горячей (60-70 °С) воды, предварительно очищенной на фильтр-прессе.

Рис. 6. Схема установки для мойки стеклодрота ультразвуковым способом

Контактно-ультразвуковой способ (Столярова Г. Г.). Схема установки показана на рис. 7. Дрот загружается в приемник, автоматически выравнивается по торцу (1), поштучно загружается в несущую цепь (2), с помощью которой вводится в контакт с рабочей поверхностью (3) магнитострикционных преобразователей ПМС-6М (частота 20000 Гц, интенсивность 1,2 Вт/см2 в течение 7 с. Озвученный дрот ополаскивается струей профильтрованной воды (4) под давлением.

Рис. 7. Схема установки для контактно-ультразвуковой мойки стеклодрота

Камерный способ промывки ранее применялся на большинстве заводов. Его преимущества: высокая производительность, возможность автоматизации процесса по заданным параметрам мойки, простота обслуживания, сушка в этом же аппарате. Недостатком является большой расход воды, но главное - меньшая эффективность очистки дрота от загрязнений, чем при ультразвуковых способах отмывки.

Эффективность воздействия очистки ультразвуком оказалось возможным значительно повысить за счет непосредственного контакта стенок дрота с источником колебаний, а не через слой жидкости. В последнем случае (установка И. Э. Эльпинера и подобные ей) наблюдается снижение интенсивности ультразвукового воздействия на границе двух сред с различными волновыми сопротивлениями (в данном случае воды и стекла).

При контактном способе ультразвуковые колебания возбуждаются в самом очищаемом изделии, которое становится излучателем, и очистка поверхности осуществляется как за счет специфических эффектов, возникающих в жидкости (импульсы давления при захлопывании кавитационных полостей), так и за счет изгибных механических колебаний самого дрота.

При ультразвуковых способах промывки дротов для их сушки требуют дополнительные воздушные сушилки, в которые их устанавливают собрав в пучки. После сушки каждый пучок дротов с обеих торцовых сторон обертывают плотной бумагой под обвязку. В таком виде пучки дротов хранят до подачи на изготовление ампул.

Изготовление ампул

В европейских странах и в нашей стране ампулы изготавливают на стеклоформующих автоматах роторного типа при вертикальном положении трубок и непрерывном вращении ротора. Ампула формуется на специальном автомате «Амбег».

Производительность автоматов, формующих ампулы, колеблется в пределах 2000-5000 ампул в час. Наибольшее применение имеют шестнадцати- и тридцатишпиндельные автоматы. Шестнадцатишпиндельные автоматы имеют автоматическую систему подачи трубок в рабочую зону, благодаря ему один рабочий может одновременно обслуживать две или три машины.

На отечественных заводах фармацевтической промышленности широко применяются автоматы ИО-8 «Тунгсрам» (Венгрия). Внутри станины – основания автомата расположен привод непрерывно вращающейся карусели, несущей на себе 16 пар вертикальных верхних и нижних шпинделей (патронов). На верхней плите карусели установлены накопительные барабаны для автоматической загрузки трубками верхних шпинделей, внутри карусели закреплены неподвижные горелки. Карусель охватывает совершающее качательное движение вокруг ее оси кольцо, на котором расположены направленные внутрь подвижные горелки. Кольцо несет на себе также приспособления для формирования пережима капилляра ампул и другой необходимый инструмент. В центральной зоне карусели смонтирована труба для отсоса и отвода горячих газов, образующихся при работе автомата. В нижней его части у места выхода готовых ампул могут быть расположены приспособления для резки, сортировки и набора в кассеты готовых ампул. На рис. 9. представлена схема получения ампул на автоматах этого типа.

Рис. 8. Карусельный автомат «Амбег» для изготовления ампул (внешний вид)

Рис. 9. Принцип работы полуавтомата для выделки ампул

1 – верхний патрон; 2 – горелка; 3 – ограничительный упор; 4 – нижний патрон;

5 – ролик; 6 – копир; 7 – горелка с острым пламенем; 8 – стеклянная трубка;

9 – готовая ампула.

Трубки загружаются в накопительные барабаны и последовательно проходят 6 позиций:

I. Трубки подаются из накопительного барабана внутрь патрона и с помощью ограничительного упора устанавливается их длина. Верхний патрон сжимает трубку, оставляя ее на постоянной высоте;

II. К трубке подходят оттяжная горелка с широким пламенем и разогревает ее участок, подлежащий растяжке. В это время нижний патрон, двигаясь по копиру, поднимается вверх и зажимает нижнюю часть трубки;

III. После разогрева стекла нижний патрон опускается вниз и размягченный участок трубки растягивается, образуя капилляр ампулы;

IV и V. Далее отрезная горелка с острым пламенем отрезает уже готовую ампулу, одновременно формуя (запаивая) донышко последующей ампулы;

VI. При дальнейшем вращении ротора (карусели) раскрываются зажимы нижнего патрона и готовые ампулы сбрасываются в накопительный лоток. Трубка с запаянным донышком подходит к ограничительному упору 1-й позиции и цикл работы автомата повторяется.

Недостатком данного способа является образование внутри ампул вакуума при охлаждении их до комнатной температуры. При вскрытии капилляра образующиеся осколки и стеклянная пыль засасывается внутрь ампулы. Для решения этой проблемы на Московском химико-фармацевтическом заводе №1 было предложено наносить на капилляр ампулы кольцевую риску (надрез) с последующим покрытием ее специальным составом для удержания осколков.

Другой вариант решения задачи обеспечения вскрытия ампулы без образования стеклянной пыли предусматривает производство ампул, в свободном объеме которых находится инертный газ под небольшим давлением – в этом случае предполагается, что при вскрытии ампулы выходящий газ отбросит осколки стекла и пыль, и они не попадут в инъекционный раствор.

В последнее время для получения безвакуумных ампул в момент отрезки, ампулы дополнительно нагревают специально установленной горелкой. Расширяющийся при нагреве воздух, заключенный в ампуле, прокалывает стекло в месте отпайки и вакуум в такой ампуле при ее охлаждении не образуется. Существует еще один метод: в момент отпайки ампулы нижний патрон открывается и под действием силы тяжести ампулы в месте отпайки вытягивается очень тонкая капиллярная трубочка, обламывающаяся при падении ампулы в сборник, благодаря чему вакуум не создается.

Для формования на ампулах пережима применяют приспособления с профилированными роликами.

Производительность автомата ИО-80 при изготовлении ампул вместимостью 1-10 мл при изготовлении спаренных ампул – 3500-4000 ампул в час. Конструкция автомата позволяет изготовлять одинарные ампулы, двойные ампулы и ампулы сложной конфигурации.

Среди способов изготовления ампул из трубок можно выделить технологию, применяемую на предприятиях Японии. Этот способ заключается в следующем: на специальных машинах горизонтально расположенная трубка в нескольких участках по длине одновременно разогревается горелками и затем растягивается, образуя участки с пережимами (будущими капиллярами ампул). Затем стеклянную трубку разрезают на отдельные заготовки по средней части пережимов. Каждая заготовка, в свою очередь, разрезается термическим способом на две части с одновременным формованием дна у обеих получающихся при этом ампул.

По описанному технологическому способу с использованием специального оборудования достигается производительность от 2500 шт/ч крупноемких до 3500 шт/ч мелкоемких ампул.

На указанных выше автоматах, в основном, получают герметически запаянные ампулы, у которых тут же обрезается капилляр с помощью специальных приставок. Затем ампулы устанавливаются «капилляром вверх» в металлическую тару и направляются на стадию отжига.

Американской фирмой «Корнинг Гласс» разработан новый метод изготовления ампул без промежуточного изготовления трубок. Фирмой создана серия высокопроизводительных ленточных («риббок») машин, на которых происходит струйно-выдувной процесс формования стекла, обеспечивающий высокую степень равномерности его распределения по стенкам готовых изделий. Выработка изделий на ленточных машинах требует поддержания температурного режима и регулирования давления с высокой точностью, для чего используется высокоточная измерительная аппаратура. Ленточные машины могут работать со следующей производительностью: при диаметре изделий 12,7-43,18 мм – до 9000 шт/час.

Вскрытие капилляров ампул

В настоящее время на заводах капилляры ампул обрезают в процессе их изготовления на стеклоформующих автоматах, для чего применяют специальные приспособления (приставки), монтируемые непосредственно на автоматах или рядом с ними. На рис. 10. схематически изображена приставка к ампулоформирующему автомату для резки, оплавки и набора ампул в кассеты.

Рис. 10. Приставка к стеклоформующему автомату для резки ампул

1 – станина; 2 – вход ампул в приставку; 3 – дисковый нож; 4 – рычаг поджима ампул к ножу; 5 – горелка термоудара для отлома надрезанной части капилляра;

6 – горелка для оплавления капилляра; 7 – транспортный орган; 8 – неподвижная линейка с ячейками для ампул; 9 – бункер для сбора обрезанных и оплавленных капилляров ампул

Привод транспортирующего устройства приставки осуществляется непосредственно от автомата. В качестве режущего инструмента здесь используется дисковый стальной нож, приводимый во вращение специальным высокоскоростным электродвигателем. Ампулы, подлежащие резке, поступают из лотка автомата на транспортные линейки приставки, которые их последовательно переносят от одного рабочего узла к другому и после обработки заталкивают в питатель (бункер). С помощью рычага ампулы плавно подводятся во вращение роликом. Откол части капилляра осуществляется термоударом с помощью горелки, затем обрезанный конец оплавляется. Для непрерывной работы приставка имеет два питателя, работающих попеременно.

Как было сказано ранее, в момент вскрытия капилляров ампул происходит засасывание внутрь образующихся при разломе стекла частиц стеклянной пыли и окружающего воздуха с содержащимися в нем механическими частицами, что связано с явлением разрежения внутри ампулы. Для предотвращения этого в машинах для резки ампул необходимо обеспечить их предварительный подогрев, подавать в зону резки чистый профильтрованный воздух и установить в месте нанесения риски узел обмыва капилляра ампулы фильтрованной обессоленной водой. Эти мероприятия позволяют снизить загрязнение ампулы и облегчает в дальнейшем процесс их внутренней мойки. Дальнейшее развитие ампульного производства идет по пути создания специального оборудования, автоматических поточных линий ампулирования; в этих условиях целесообразно вскрытие ампул производить непосредственно в линии, так как при этом возможно сохранить практически стерильную среду внутри ампулы, полученную благодаря нагреву стекла до высокой температуры в процессе формования.

Отжиг ампул

Изготовленные на стеклоформующих автоматах и набранные в кассеты ампулы подвергают отжигу для снятия внутренних напряжений в стекле, образующихся из-за неравномерного распределения массы стекла и неравномерного охлаждения ампул в процессе изготовления. Напряжения, возникающие в стекле, тем больше, чем сильнее при охлаждении перепад температуры между наружным и внутренним слоями стекла. Таким образом при резком охлаждении напряжения в стремящемся сократится внешнем слое стекла могут превысить предел прочности, в стекле возникнут трещины, и изделие разрушится.

Вероятность возникновения микротрещин в стекле ампул повышается при тепловой стерилизации.

Процесс отжига состоит из следующих стадий: нагрева до температуры, близкой к размягчению стекла, выдержки при этой температуре и медленного охлаждения. Наиболее опасными для ампул являются напряжения, возникающие на границах резкого перехода тонких и толстых стенок и приводящие к растрескиванию ампул во время их хранения. Для контроля ампул на наличие напряжений в стекле используют прибор – полярископ, на экране которого места, имеющие внутреннее напряжение, окрашены в желто-оранжевый цвет. По интенсивности окраски можно приближенно судить о величине напряжений, имеющихся в стекле. Ампулы отжигают в специальных печах с газовым или электрическим нагревом.

Рис. 11. Устройство печи с газовыми горелками для отжига ампул

1 – корпус; 2 – камера нагрева; 3 – камера выдержки; 4 – камера охлаждения;

5 – стол загрузки; 6 – стол выгрузки; 7 – газовые горелки; 8 – конвейер; 9 – кассета с ампулами.

Печь состоит из трех камер: нагрева, выдержки (отжига) и охлаждения ампул. На верхнем своде камеры нагрева и выдержки в тоннеле установлены газовые горелки инфракрасного излучения типа ГИИВ-2, под нижними чугунными плитами, образующими пол печи, помещены горелки инжекторного типа. Для отжига ампулы загружаются в металлические контейнеры капиллярами вверх; в одном контейнере помещается около 500 ампул вместимостью 10 мл. Кассеты в туннеле перемещаются с помощью цепного конвейера.

В камерах нагрева и выдержки ампулы нагреваются до температуры 560-580°С с выдержкой при этой температуре около 10 минут. Зона охлаждения разделена на две части: в первую часть (по ходу движения) подается противотоком воздух, прошедший вторую часть и имеющий температуру около 200°С. В первой зоне этой камеры происходит постепенное охлаждение ампул в течение 30 минут. Во второй зоне ампулы быстро охлаждаются воздухом до 60°С за 5 минут, затем до комнатной температуры и проходят к столу выгрузки.

Принятый двухступенчатый процесс охлаждения исключает возможность возникновения повторных напряжений в стекле ампул. Над верхним сводом печи установлен вентилятор подачи воздуха для охлаждения ампул. Боковые стены печи имеют смотровые окна для наблюдения за работой горелок.

На ряде заводов ампулы отжигают в специальных печах с электронагревом, устройство которых не имеет принципиальных отличий от вышеописанных печей с газовыми горелками. Отжигаемые в этой печи ампулы нагреваются с помощью электрических нагревателей, расположенных в зонах нагрева и выдержки. Для транспортирования контейнеров с ампулами печь имеет цепной конвейер, под и над которым установлены нагревательные спирали из хромоникелевой проволоки. Внутри печь выложена фасонным огнеупорным кирпичом. На выходе в печь подается воздух, движущийся в направлении противоположном движению контейнеров с ампулами.

На операции отжига ампул заканчивается первая часть технологического процесса ампульного производства.

Последующие операции обработки ампул принадлежат ко второй его части, а именно – к процессу ампулирования и выполняются на участках ампульного цеха.

Заключение

В заключении можно сказать, что в технологии производства ампул выделяют несколько основных этапов: изготовление дрота медицинского (стеклянных трубок), калибровка стеклодрота, мойка и сушка стеклодрота, изготовление ампул и отжиг ампул. Главным на каждом этапе данного производства является соблюдение всех необходимых санитарно-гигиенических и технологических мер, так как ампульное стекло не должно являться источником загрязнений и порчи растворов.

Список используемой литературы:

1. Чуешов В.И., Гладух Е.В., Ляпунова О.А., Сайко И.В. Промышленная технология лекарств// Электронный учебник.–2010. Электронный ресурс: http://ztl.pp.ua/html/medication/chapter19_03.html

2. Муравьев И.А. Технология лекарств. – М.: Медицина, 1990. – 130-131с.

3. Чуешов В.И. Промышленная технология лекарств., Т.2. - МТК-Книга; Изд-во НФАУ, 2002. – 320с.

4. Иванова Л.А. Технология лекарственных форм., Т.2. – М.: Медицина, 1991.- 241-242с.

5. Розенцвейг П.Э., Сандер Ю.К. Технология лекарств и галеновых препаратов. – М.: Медицина, 2003. - 343с.

6. Ажгихин И.С. Технология лекарств. – М.: Медицина, 1980. - 440 с.

7. Изготовление ампул (электронный ресурс)

http://techlekform.ru/sterilnyie-i-asepticheski-prigotovlennyie-lekarstva/lekarstva-dlya-inektsiy-v-zavodskom-proizvodstve/izgotovlenie.html

|

|

|