|

Производство и подготовка сжатого воздуха

|

|

|

|

Пневмоприводы

На производство сжатого воздуха расходуется около 20% всей электроэнергии, потребляемой промышленностью. Поэтому он является одним из самых дорогих энергоносителей, используемых в современном производстве. На предприятиях, где широко применяются пневматические приводы и системы, обычно существует центральная сеть питания сжатым воздухом. Диапазон давлений в ней, принятый как у нас в стране, так и за рубежом, составляет 0,4 — 1,0 МПа (4 — 10 бар). Чтобы преобразовать воздух из окружающей среды в рабочее тело пневматического привода, над ним необходимо произвести ряд последовательных действий: сжать до требуемого значения давления, осушить и очистить. Для нормальной работы пневмоприводов необходимо, чтобы загрязненность сжатого воздуха не превышала допустимого уровня. Основные загрязнители воздуха — вода и компрессорное масло в жидком и парообразном состояниях, а также твердые и газообразные вещества. Источником воды, содержащейся в сжатом воздухе, является водяной пар, засасываемый компрессором вместе с атмосферным воздухом. Для характеристики влагосодержания (влажности) воздуха используются понятия абсолютной и относительной влажности.

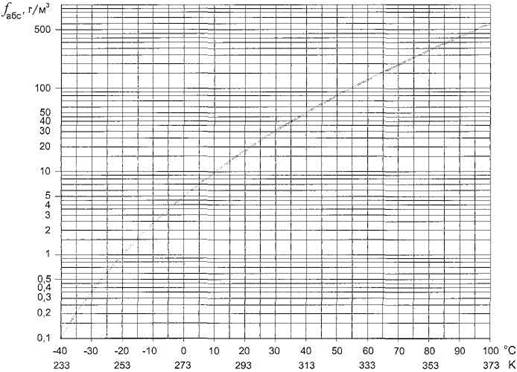

Абсолютная влажность/а6с (г/м3) — это масса паров воды, содержащихся в 1 м3 воздуха. Влажность насыщенного пара — это наибольшая масса паров воды, которые могут содержаться в 1 м3 воздуха при данной температуре.

Относительная влажность — отношение массовой доли водяного пара в воздухе к максимально возможной при данной температуре. Измеряется в процентах и определяется по формуле:

где:  — относительная влажность рассматриваемой смеси (воздуха);

— относительная влажность рассматриваемой смеси (воздуха);  — парциальное давление паров воды в смеси;

— парциальное давление паров воды в смеси;  — равновесное давление насыщенного пара.

— равновесное давление насыщенного пара.

|

|

|

Способность некоторого постоянного объема сжатого воздуха удерживать пары воды зависит от температуры и не зависит от давления (рис. 3.1).

Рис. 3.1. Зависимость абсолютной влажности от температуры

При понижении температуры воздух насыщается водяными парами, его относительная влажность возрастает. В момент, когда относительная влажность достигает значения <р=100% (состояние насыщения), начинается конденсация избыточного количества водяных паров и появляется вода (конденсат). Температура, при которой имеет место данное явление, называется точкой росы. При более высокой температуре конденсация водяных паров не наблюдается. Поэтому точку росы часто указывают в качестве меры содержания в воздухе водяных паров.

Источниками загрязнения сжатого воздуха маслом могут быть смазочные материалы компрессоров и пневматических устройств, пары и распыленное в окружающем воздухе масло. В сжатом воздухе масло обычно находится в парообразном и жидком состояниях. Предельная концентрация паров масла в воздухе, как и паров воды, уменьшается с понижением температуры и повышением давления. Попадание в линию питания смазочных материалов компрессоров обычно является основной причиной загрязнения сжатого воздуха.

Качественным считается такой сжатый воздух, в котором содержание паров воды и масла настолько мало, что исключается образование капель и льда в элементах и устройствах при любых возможных температурах окружающей среды, а уровень содержания пыли не приводит к закупорке их наиболее узких участков.

Таким образом, в источник питания сжатым воздухом должны входить:

компрессор;

фильтр для очистки воздуха от пыли;

маслоотделитель;

устройства осушки и охлаждения сжатого воздуха;

ресивер — емкость для создания резервного запаса воздуха.

|

|

|

3.2.Компрессоры

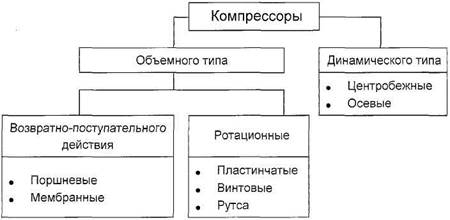

По физическому принципу работы различают компрессоры объемного и динамического типов. Классификация компрессоров по конструктивному исполнению гораздо шире (Рис. 3.2).

Рис. 3.2. Классификация компрессоров

В объемных компрессорах, работающих по принципу вытеснения, воздух замыкают в рабочей камере и затем уменьшают ее объем, после чего рабочая камера соединяется с отводящим (нагнетательным) трубопроводом. Увеличение давления в них - это результат уменьшения объема воздуха. Основной характеристикой компрессора является производительность (м3/час). Так теоретическая производительность - это количество атмосферного воздуха, который компрессор способен сжать в единицу времени. Если компрессор имел бы возможность сжимать воздух до требуемой величины без увеличения его температуры на выходе, то реальная производительность равнялась бы теоретической ("изотермическое сжатие"). Обычно процесс - "адиабатический", и это означает, что температура сжатого воздуха увеличивается. Поэтому действительная производительность отличается от теоретической. Давление на выходе определяется установленным соотношением между начальным и заключительным объемом в камерах сжатия.

В динамических компрессорах воздух поступает на рабочий орган, сообщающий ему кинетическую энергию, которая на выходе компрессора преобразуется в потенциальную.

Для получения высоких давлений при небольшой производительности используют компрессоры объемного типа (исключая компрессоры Рутса), а для получения больших расходов при относительно малом давлении — компрессоры динамического типа.

3.2.1. Объемные компрессоры

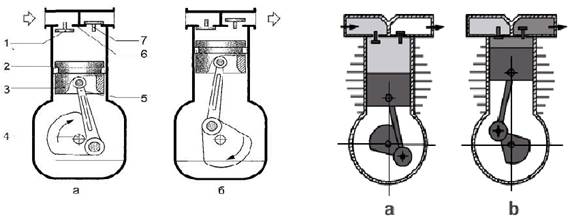

Наиболее широкое примененение находят поршневые компрессоры.

Существует множество типов поршневых компрессоров. Они бывают простого и двойного действия, одноступенчатые и многоступенчатые, одноцилиндровые и многоцилиндровые, с воздушным и водяным охлаждением.

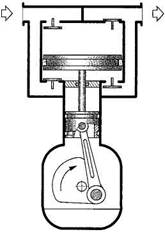

Основными деталями поршневого компрессора простого действия (рис. 3.3) являются: цилиндр 2 с нагнетательным 7 и всасывающим 1 клапанами в крышке 6; поршень 3; кривошипно-шатунный механизм 5, преобразующий вращательное движение приводного вала 4 в возвратно-поступательное движение поршня.

|

|

|

Рис. 3.3. Поршневой компрессор

При движении поршня к нижней «мертвой точке» (обратный ход — рис. 3.3, а) рабочая камера компрессора, образованная замкнутым объемом между поршнем 3 и крышкой 6 цилиндра, увеличивается и в ней создается вакуум. Под действием атмосферного давления открывается всасывающий клапан 1, через который в цилиндр поступает воздух. В это время нагнетательный клапан 7 удерживается в закрытом положении под действием вакуума в рабочей камере и высокого давления в нагнетательном трубопроводе. После достижения поршнем 3 крайнего положения начинается процесс его движения к верхней «мертвой точке» (прямой ход— рис. 3.3, б). Объем рабочей камеры начинает уменьшаться, давление в ней возрастает, и всасывающий клапан закрывается. Нагнетательный клапан открывается тогда, когда давление в цилиндре превысит давление в линии нагнетания. Полный цикл такого компрессора совершается за два хода поршня — обратный и прямой, т. е. за один оборот приводного вала.

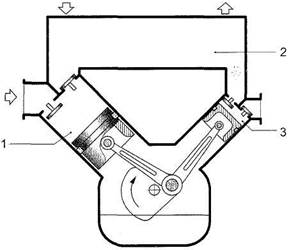

Для увеличения производительности иногда применяют поршневые компрессоры двойного действия (рис. 3.4).

Рис. 3.4. Поршневой компрессор двойного действия

Компрессор, выполненный по такой конструктивной схеме, имеет две рабочие камеры при одном поршне, а всасывающие и нагнетательные клапаны установлены в обеих крышках. При ходе поршня вниз в верхней рабочей камере происходит процесс всасывания, а в нижней — процесс нагнетания. При движении поршня вверх сжатый воздух подается в напорную линию из верхней рабочей камеры, в то время как процесс всасывания осуществляется в нижней. Производительность компрессора двойного действия практически в два раза выше производительности компрессора традиционной конструкции при одинаковых объемах рабочих камер.

Одноступенчатые компрессоры позволяют получить сжатый воздух с избыточным давлением до 1,3 МПа (13 бар), а развиваемая ими производительность достигает 20 тыс. м3/час.

Для достижения более высоких значений давления сжатого воздуха (до 100 МПа) используют поршневые компрессоры многоступенчатого исполнения (рис. 3.5).

|

|

|

Рис. 3.5. Двухступенчатый поршневой компрессор

Всасываемый воздух предварительно сжимается в первой ступени 1, проходит промежуточное охлаждение, а затем подвергается сжатию во второй ступени 3. Увеличение степени сжатия воздуха обеспечивается тем, что объем рабочей камеры второй ступени меньше, чем первой. Необходимость охлаждения сжатого воздуха возникает в связи с интенсивным нагревом воздуха в процессе сжатия (в соответствии с законом Гей-Люссака), особенно если степень сжатия значительна. Чтобы избежать этого, в конструкцию компрессора вводят охладитель 2.

Поршневые компрессоры подают воздух в нагнетательный трубопровод неравномерно, отдельными порциями. Степень неравномерности увеличивается еще и вследствие того, что скорость движения поршня не постоянна, а изменяется по синусоидальному закону. Для сглаживания неравномерности подачи воздуха, а следовательно, и пульсаций давления в линии нагнетания применяют многопоршневые компрессоры, ходы поршней которых сдвинуты по фазе.

Все рассмотренные конструкции имеют один существенный недостаток: в картер поршневых компрессоров заливают масло, предназначенное для смазки трущихся поверхностей. Высокие температуры в поршневом пространстве компрессоров и на начальном участке линии питания приводят к парообразованию и к частичному термическому разложению масла. В результате часть масла окисляется и в виде нагара и лакообразной пленки осаждается на внутренних полостях компрессоров и трубопроводов, а легкие фракции, в виде паров и мелкодисперсной фазы, уносятся воздухом в систему.

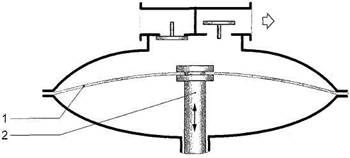

Сжатый воздух, не содержащий паров масла, можно получить без применения маслоудерживающих фильтров при помощи мембранного компрессора (рис. 3.6).

Рис. 3.6. Мембранный компрессор

В мембранном компрессоре процесс получения сжатого воздуха происходит в принципе так же, как и в поршневом, стой лишь разницей, что в нем подвижной поршень заменен жестко закрепленной гибкой мембраной 1. Замкнутый объем изменяется за счет деформации мембраны при возвратно-поступательном движении штока 2.

Давление воздуха в мембранных компрессорах ограничено прочностными характеристиками мембраны и не превышает 0,3 МПа.

Основной недостаток мембранных компрессоров — необходимость периодической смены мембраны по причине выхода ее из строя.

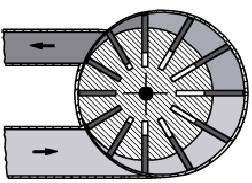

Ротационные компрессоры, как и поршневые, работают с принудительным выталкиванием сжатого воздуха, однако в их конструкции отсутствуют клапаны и кривошипно-шатунный механизм. На рис. 3.7 изображен ротационный пластинчатый компрессор.

|

|

|

Рис. 3.7. Пластинчатый (шиберный) компрессор

В машинах такого типа вследствие эксцентричного расположения ротора 3 в цилиндрическом статоре 1 между ними образуется серповидная полость. В радиальных пазах ротора 3 размещены подвижные пластины 2, которые под действием центробежной силы при вращении ротора выдвигаются из пазов и плотно прижимаются к внутренней цилиндрической поверхности статора 1 (часто применяют еще и дополнительный принудительный поджим пластин при помощи пружин либо путем подведения к торцам пластин сжатого воздуха от линии нагнетания). Вращающиеся пластины делят пространство между ротором и статором на рабочие камеры, объем которых меняется по мере вращения ротора. За один оборот ротора объем рабочих камер вначале увеличивается (при этом пластины выдвигаются из пазов), а затем уменьшается (при этом пластины задвигаются в пазы). В том месте, где при вращении ротора объем рабочих камер увеличивается, расположен входной патрубок, а на участке, где их объем уменьшается, — выходной. Степень сжатия, а следовательно, и значение давления на выходе пластинчатого компрессора (до 0,8 МПа) значительно меньше, чем у поршневого, но его конструктивное исполнение гораздо проще.

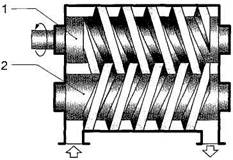

Основные элементы конструкции винтового компрессора — два находящихся в зацеплении винта (рис. 3.8) ведущий 1 и ведомый 2. При вращении винтов их винтовые линии, взаимно замыкаясь, отсекают некоторый объем воздуха в камере всасывания, перемещают его вдоль оси винтов и в конечном итоге вытесняют в камеру нагнетания. Воздух через компрессор двигается поступательно и плавно, без завихрения, как гайка по резьбе при вращении винта.

Рис. 3.8. Винтовой компрессор

Процесс перемещения воздуха происходит по всей длине винтов непрерывно, и при постоянной частоте вращения вала компрессора обеспечивается равномерная, без пульсаций, подача. Недостаток винтовых компрессоров — довольно сложная технология изготовления винтов; преимущество — равномерность подачи воздуха, а следовательно, отсутствие колебаний уровня давления в линии нагнетания. Винтовые компрессоры обеспечивают давление сжатого воздуха до 2,5 МПа, а расход воздуха в них достигает 30 тыс. м3/час.

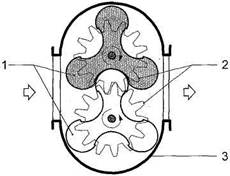

На рис. 3.9 изображен компрессор Рутса, также относящийся к ротационным компрессорам.

Рис. 3.9. Компрессор Рутса

Рабочими органами такого компрессора служат два синхронно вращающихся специально спрофилированных вытеснителя 1. Воздух, попадая в рабочие камеры, образованные между вытеснителями и корпусом 3, переносится из зоны всасывания в зону нагнетания. Рабочие органы не находятся в зацеплении друг с другом, а синхронизация их вращения осуществляется шестернями 2, расположенными в специальном отделении корпуса и находящимися в зацеплении между собой. Между самими вытеснителями, а также между вытеснителями и корпусом имеются гарантированные зазоры, и эта особенность конструкции обусловливает относительно небольшие значения выходного давления. Практическое отсутствие трущихся поверхностей в рабочей камере обеспечивает возможность достижения большой производительности благодаря высокой частоте вращения роторов.

Обычно на выходе компрессора обычно рекомендуется давление 10 бар. Более высокие уровни давления приводят к большой цене компрессора и увеличенному расходу энергии,

Динамические компрессоры

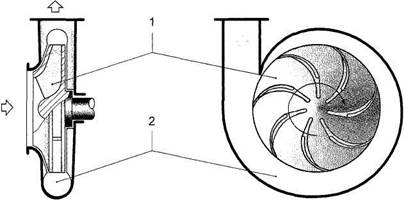

В центробежных компрессорах (турбокомпрессорах) основным элементом конструкции служат расположенное в спиральном отводе 2 рабочее колесо 1, представляющее собой диск со специально спрофилированными лопатками (рис. 3.10).

Рис. 3.10. Центробежный компрессор

Всасываемый воздух поступает в осевом направлении к центру колеса. При вращении ротора лопатки раскручивают воздух и одновременно вовлекают его в относительное движение по образованным ими каналам. Под действием центробежной силы воздух движется от центра колеса к периферии. Таким образом, потоку воздуха сообщается кинетическая энергия, которая при протекании его по специально спрофилированным направляющим и отводящим устройствам преобразуется в энергию давления. Как правило, центробежные компрессоры изготовляют многоступенчатыми, т. е. с несколькими рабочими колесами, устанавливаемыми на одном валу. Требуемая степень сжатия воздуха обеспечивается его последовательной подачей с выхода одного колеса на вход другого. Основное преимущество компрессоров этого типа — большая производительность (до 400 тыс. м3/ч).

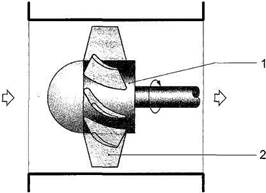

Это же преимущество характерно и для осевых компрессоров (рис, 3.11).

Рис. 3.11. Осевой компрессор

Поток воздуха в них имеет осевое направление. Основной конструктивный элемент — вращающийся ротор 1, на поверхности которого укреплены рабочие лопатки 2. Осевые компрессоры развивают давление воздуха до 0,4 МПа, а их производительность достигает значений более 50 тыс. м3/ч.

Производство сжатого воздуха сопровождается значительным потреблением электроэнергии. Например, при получении 10 м3 сжатого воздуха под давлением 0,6 МПа с использованием поршневого компрессора затраты электроэнергии составляют 0,76 — 0,98 кВт-ч, а с использованием турбокомпрессора — 0,82 — 1,77 кВт-ч. При этом чем выше производительность компрессора, тем ниже затраты электроэнергии на каждый 1 м3 сжатого воздуха. Следовательно, стоимость производства сжатого воздуха зависит от типа компрессора и от его производительности. Несложный расчет показывает, что сжатый воздух необходимо расходовать экономно и не допускать бесполезных утечек через неплотности в пневматических агрегатах и особенно в трубопроводах.

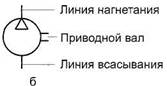

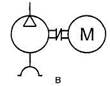

На принципиальных пневматических схемах условное графическое обозначение компрессора, каким бы ни было его конструктивное исполнение, согласно действующим стандартам имеет следующий вид (рис. 3.12, а).

Рис. 3.12. Условное графическое обозначение компрессора

Незакрашенный треугольник своей вершиной, лежащей на окружности, указывает направление движения потока сжатого воздуха (рис. 3.12, б).

Изображение простейшей компрессорной установки, состоящей из компрессора, воздухозаборника на линии всасывания, приводного электродвигателя и соединительной муфты, принимает, таким образом, следующий вид (рис. 3.12, в).

Чтобы производительность компрессора соответствовала изменяющемуся потреблению сжатого воздуха, необходимо регулировать давление, развиваемое компрессором, в диапазоне от максимального до минимального. На практике применяют различные виды регулирования.

Регулирование по нагрузке. Уровень давления в напорной магистрали регулируется путем изменения частоты вращения приводного двигателя компрессора.

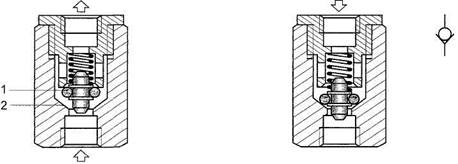

Регулирование периодическим отключением. При достижении заданного максимального уровня давления приводной двигатель компрессора отключается. Включение двигателя производится при снижении величины давления до минимально допустимого значения. Чтобы обеспечить приемлемую периодичность включений-выключений компрессора необходимо иметь резервный запас сжатого воздуха на его выходе, который создается с помощью ресивера. Для предотвращения выхода воздуха из ресивера в атмосферу через неработающий компрессор, на выходе последнего (в напорной магистрали) устанавливают обратный клапан (рис. 3.13).

3.13. Обратный клапан

Обратный клапан предназначен для пропускания потока воздуха только в одном направлении. При этом запорный элемент 1 отжимается от седла 2 клапана потоком воздуха. Когда же воздух подается в обратном направлении, клапан закрывается под действием оказываемого им давления и встроенной пружины.

3. Регулирование холостым ходом. Различают регулирование на входе, на выходе и коротким замыканием. Регулирование на входе выполняют следующими способами:

а) прекращение подачи осуществляется путем перекрытия всасывающей магистрали компрессора.

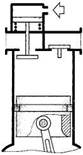

б) всасывающий клапан компрессора удерживается открытым посредством встроенного привода, что не позволяет воздуху в рабочей камере сжиматься (рис. 3.14).

Рис. 3.14. Управление всасывающим клапаном компрессора

Регулирование на выходе состоит в том, что на линии нагнетания компрессора устанавливают устройство разгрузки, через которое сжатый воздух начинает стравливаться в атмосферу при достижении максимально допустимого давления.

Регулирование коротким замыканием заключается в том, что вход и выход компрессора закольцовывают, компрессор работает «сам на себя».

Компрессорные установки размещают в помещениях, обеспечивающих защиту от шума, создаваемого оборудованием, расположенным на основных производственных площадях. Место установки должно обеспечивать свободный доступ к компрессору для его обслуживания и эксплуатации. Чтобы свести к минимуму гидравлические сопротивления, всасывающие трубопроводы выполняют по возможности короткими и с большими проходными сечениями. Всасываемый воздух должен быть сухим, холодным и незапыленным, поэтому воздухозаборные устройства рекомендуется располагать на высоте 4 — 6 м.

Блоки подготовки воздуха

Для обеспечения стабильного уровня давления и окончательной подготовки сжатого воздуха непосредственно у потребителя устанавливают ряд устройств кондиционирования, объединенных в блоки или выполненных в виде моноблоков. В зависимости от конструктивного исполнения пневмоэлементов, входящих в конкретный пневмопривод, состав и количество устройств, составляющих блок подготовки воздуха, могут быть различными. Блоки подготовки воздуха включают следующие базовые элементы.

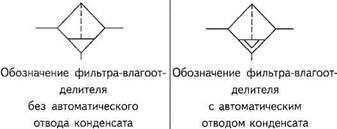

Фильтр-влагоотделитель.

Это устройство предназначено для удаления из сжатого воздуха механических включений (грязь, окалина, ржавчина) и конденсата.

Выбор фильтра-влагоотделителя для каждого конкретного привода осуществляется путем подбора устройства с требуемыми характеристиками по промышленным каталогам. Каталоги различных фирм-производителей могут отличаться по своей информативности, но все они, как правило, содержат следующие параметры: номинальный расход; диапазон рабочих давлений; диапазон рабочих температур; тонкость фильтрации; объем емкости для сбора конденсата; габаритные и присоединительные размеры; материалы конструктивных элементов.

Рис.1.1.

Нормальная работа фильтра-влагоотделителя гарантируется только в определенном диапазоне температур и расходов воздуха, а степень фильтрации зависит от размера ячеек сменного фильтроэлемента. Замена стандартного фильтроэлемента на фильтр тонкой очистки приводит к снижению расхода воздуха, проходящего через аппарат. На практике желательно применять фильтры-влагоотделители с автоматическим отводом конденсата, которые не допускают обводнения пневмосистемы и не требуют затрат рабочего времени на открытие и закрытие сливных кранов. Ручные устройства более просты и надежны, однако применять их следует тогда, когда мала опасность накопления конденсата сверх допустимого уровня, а сброс воздуха в атмосферу осуществляется не чаще одного раза в смену. При отсутствии дренажной системы рекомендуется отводить конденсат в специальные емкости и периодически удалять его оттуда.

Редукционный клапан.

Давление сжатого воздуха обычно не находится на строго заданном уровне, а колеблется в определенном диапазоне, что обусловлено рядом факторов: режимом работы компрессорной станции, запасом воздуха в ресивере, числом подключенных потребителей. Практический опыт показывает: наиболее эффективно пневматические системы функционируют при стабильных уровнях давления сжатого воздуха 0,6 МПа (6 кгс/см2 ) в исполнительной части системы и 0,3 — 0,4 МПа — в управляющей. Указанные параметры обеспечиваются редукционными пневмоклапанами, которые понижают рабочее давление и поддерживают заданный его уровень на выходе вне зависимости от колебаний давления в системе подачи воздуха перед клапаном и от изменения расхода воздуха за клапаном (у потребителя).

Установка в системе нескольких редукционных клапанов позволяет независимым образом поддерживать различные уровни давления в отдельных ее частях.

Применяемые в пневмоприводах редукционные клапаны различают по следующим основным признакам:

- способ настройки выходного давления (механическая или пневматическая настройка);

- возможность сброса избыточного выходного давления (с клапаном сброса или без него).

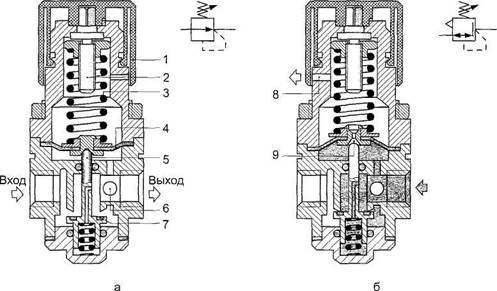

Рассмотрим конструкцию и принцип действия редукционного клапана с ручной настройкой и без сброса избыточного выходного давления (рис.5.2, а).

Рис. 5.2. Редукционные клапаны: а) двухлинейный; б) трехлинейный

Давление на выходе редукционного клапана регулируется путем создания перепада давления на седельном клапане 7 (между входным и выходным каналами). Проходное сечение клапана 7 автоматически меняется в зависимости от положения мембраны 4, которая с одной стороны воспринимает усилие, создаваемое нагрузочной пружиной 3, а с другой — усилие, обусловленное выходным давлением. В исходном положении (давление на выходе отсутствует) седельный клапан 7 под действием усилия от нагрузочной пружины 3, передаваемого через мембрану 4 и толкатель 5, открыт, благодаря чему сжатый воздух проходит со входа на выход аппарата.

При повышении давления на выходе мембрана выгибается, сжимая регулировочную пружину 3; проходное сечение седельного клапана 7 уменьшается, и при достижении требуемого давления происходит полное его закрытие.

Возрастание расхода сжатого воздуха у потребителя сопровождается понижением выходного давления, в результате чего нагрузочная пружина разжимается, вызывая прогиб мембраны и увеличение проходного сечения клапана, что приводит, в свою очередь, к увеличению расхода воздуха через редукционный клапан и повышению давления на его выходе.

Таким образом, седельный клапан, управляемый мембраной, автоматически «отслеживает» выходное давление путем непрерывной корректировки своего проходного сечения. Нормальная работа редукционного клапана возможна только в том случае, если давление на входе клапана больше давления на выходе.

Рассмотренную конструкцию называют двухлинейной (рис. 5.2, a), т. к. к клапану подходят две линии: линия входа (высокое давление в магистрали) и линия выхода (давление у потребителя, пониженное до необходимого уровня). Условное графическое обозначение двухлинейного редукционного клапана отражает принцип его функционирования: редукционный клапан нормально открыт и «отслеживает» давление «за собой».

Настраивают клапан на определенное значение выходного давления, измененяя степень поджатия нагрузочной пружины 3 путем поворота регулировочного винта 2. Для этого рукоятку 1 переводят в верхнее положение и тем самым выводят ее из шлицевого зацепления с корпусом. После настройки рукоятку возвращают в прежнее положение. Давление настройки редукционного клапана контролируется манометром, подключенным к выходному каналу через отверстие 6.

Трехлинейный редукционный клапан (рис. 5.2, б) отличается по конструкции от двухлинейного только тем, что в центральной части мембраны выполнен дополнительный канал 9, корпус которого образует в совокупности с толкателем клапан сброса. Функционирует трехлинейный клапан аналогично двухлинейному. Отличие заключается в том, что при повышении давления на выходе сверх давления настройки мембранный узел перемещается вверх до тех пор, пока не откроется клапан сброса. В результате часть сжатого воздуха (избыточное давление) через клапан сброса и отверстие 8 в верхней части корпуса выводится в атмосферу и давление на выходе редукционного клапана снижается до величины, определяемой настройкой нагрузочной пружины. Можно сказать, что в описанном случае редукционный клапан работает в режиме предохранительного клапана. Дополнительные функциональные возможности трехлинейного клапана по сравнению с двухлинейным отражены в его условном графическом обозначении. Двусторонняя стрелка указывает на то, что сжатый воздух может протекать через клапан в обоих направлениях, причем в обратном направлении — через дополнительный канал выхлопа (третья линия).

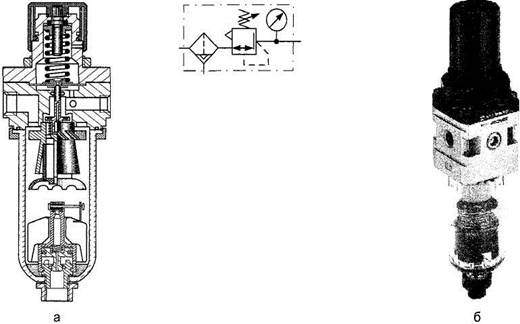

Итак, в блок подготовки воздуха должны входить как минимум фильтр-влагоотделитель и редукционный клапан, установленные последовательно. Часто эти два устройства монтируют в одном корпусе, что приводит к уменьшению габаритных размеров и дает ощутимые преимущества в эксплуатации. Такой моноблок называется фильтр — редукционный пневмоклапан или фильтр-регулятор (рис. 5.3).

Рис.5.3.Фильтр-регулятор

Маслораспылитель.

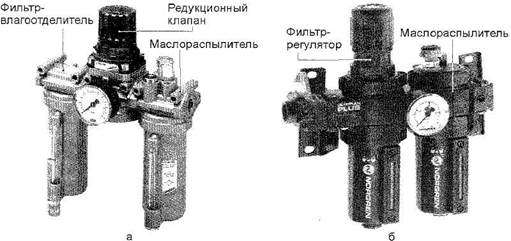

Если подвижные части пневмоцилиндров, пневмомоторов или иных пневматических устройств нуждаются в постоянной внешней смазке, то к трущимся поверхностям наиболее просто подавать смазывающий материал с потоком поступающего в них воздуха. Устройства, обеспечивающие ввод масла в поток воздуха, называют маслораспылителями. Устанавливают их, как правило, в блоке подготовки воздуха за фильтром-влагоотделителем и редукционным клапаном. Чтобы масло переносилось потоком сжатого воздуха по трубопроводам на значительные расстояния, его вводят в виде аэрозоля. Маслораспылители делят по особенностям функционирования и качеству получаемого таким способом масляного тумана на два типа: однократного и двукратного распыления (рис. 5.4).

В маслораспылителях однократного распыления (рис. 5.4, а) поток сжатого воздуха направляется с входа аппарата непосредственно на выход. Часть воздуха через обратный клапан 3 попадает в стакан 4 и начинает вытеснять масло по маслозаборной трубке 5 в смотровой колпачок-капельницу 1, через который осуществляется визуальный контроль за подачей масла. Расход регулируется винтом 2, вращение которого сопровождается изменением проходного сечения маслоподающего канала. По эжектирующей трубке 6 происходит подсос масла из колпачка 1 в основной поток, при попадании в который оно распыляется. Поскольку основная часть распыленного масла смачивает внутреннюю поверхность трубопровода, то на расстоянии 1,5 — 2 м от маслораспылителя начинается образование тонкой масляной пленки, которая перемещается по направлению движения потока воздуха. В связи с этим маслораспылители однократного распыления рекомендуется устанавливать непосредственно перед смазываемым пневмоаппаратом или выше него, чтобы масло могло поступать самотеком.

Рис. 5.4. Маслораспылители: а) однократного распыления; б) двукратного распыления.

При необходимости транспортировки масла на расстояния до 30 м применяют маслораспылители двукратного распыления (рис. 5.4, б). В этих устройствах распыленное масло не подается сразу на выход, а поступает в стакан, из которого в выходной канал попадают только частицы масла размером менее 3 мкм. Обычно такие маслораспылители применяются в сложных пневмоприводах с большим числом пневмоустройств. В каталогах элементов промышленной пневмоавтоматики приводятся следующие данные по маслораспылителям: номинальный расход; диапазон рабочих давлений; объем масла или емкости для масла; габаритные и присоединительные размеры; материалы конструктивных элементов. Марки и количество вносимых смазочных материалов должны указываться в руководстве по эксплуатации для конкретного пневматического устройства. Если такая информация отсутствует, рекомендуется заправлять маслораспылители минеральными маслами, вязкость которых не превышает 35 мм2/с (сСт) при температуре 50°С; при этом расход масла должен составлять 1 — 10 капель на 1 м3 сжатого воздуха. Запрещается заправлять в маслораспылители компрессорные масла! Для удобства обслуживания маслораспылители устанавливают последовательно с фильтрами-влагоотделителями и редукционными пневмоклапанами и объединяют в единые функциональные блоки — блоки подготовки воздуха (рис. 5.5).

Рис. 5.5. Блоки подготовки воздуха.

В зависимости от того, состоит ли блок подготовки воздуха из отдельных устройств, или выполнен в виде моноблока, его условные графические обозначения на принципиальных пневмосхемах будут несколько различаться (рис. 5.6).

Рис. 5.6.. Условные графические обозначения блоков подготовки воздуха

На рис. 5.6, а показано обозначение блока подготовки воздуха, состоящего из отдельных устройств. На принципиальной пневмосхеме каждому их них присваивают свой номер для внесения в спецификацию. На рис. 5.6., б показано развернутое обозначение блока подготовки воздуха, выполненного в виде моноблока, а на рис. 5.6, в — его упрощенное обозначение.

Для пневмоприводов, эксплуатируемых в тяжелых условиях и с высокой цикличностью работы при жестких требованиях к надежности, применяют более сложные системы смазки с регенерацией и циркуляцией масла. В таких случаях используют фильтры-маслоотделители, которые устанавливают на общей линии сброса отработавшего сжатого воздуха (линии выхлопа). Отделенное от воздуха масло с помощью специальных насосов вновь подается в маслораспылители, что позволяет снизить его расход в 8 — 10 раз.

Хотя тем или иным способом можно решить проблему подачи внешней смазки к пневмоустройствам, удобнее и выгоднее применять аппаратуру, способную работать на воздухе, не содержащем масла. Для нормального функционирования подобных устройств в течение всего их жизненного цикла достаточно внести в них консистентную смазку при сборке. Такое техническое решение возможно благодаря применению новых материалов с низким коэффициентом трения для изготовления корпусных и подвижных деталей, а также специальных полимеров для уплотнений. Такие пневмоприводы имеют ряд существенных преимуществ: не требуются специальные смазывающие устройства; окружающая среда не загрязняется парами минеральных масел при сбросе отработавшего сжатого воздуха; эксплуатация и обслуживание не вызывают затруднений. Использовать сжатый воздух с распыленным маслом в таких пневмоприводах не рекомендуется, поскольку в таком случае будет происходить вымывание консистентной смазки. После работы на воздухе, содержащем масло, эксплуатация таких устройств на сухом воздухе не допускается.

Если некоторые элементы пневмопривода нуждаются во внешней смазке (чаще всего -исполнительные механизмы), а некоторые — не нуждаются (например, аппараты системы управления), то в блок подготовки воздуха встраивают модуль отвода, который располагают перед маслораспылителем (рис. 5.7).

Рис. 5.7. Блок подготовки воздуха с модулем отвода

Таким образом, блок подготовки сжатого воздуха — это совокупность устройств кондиционирования воздуха, которые должны располагаться на каждой автономной машине или на каждом механизме в составе сложного технологического оборудования, потребляющего сжатый воздух. Пневмопривод конкретной машины начинается собственно с блока подготовки сжатого воздуха. Правильная подготовка сжатого воздуха представляет собой необходимое условие надежного функционирования и долговечности пневматических систем.

Основные правила:

блоки подготовки сжатого воздуха должны располагаться вертикально (±5°);

при отсутствии автоматического конденсатоотводчика недопустимо, чтобы уровень конденсата в фильтре- влагоотделителе превышал допустимую норму;

давление настройки редукционного клапана не должно превышать требуемый уровень рабочего давления пневмопривода; в маслораспылители следует заправлять те масла, которые подходят для смазки пневмоустройств;

необходимо периодически промывать внутренние поверхности устройств от накапливающихся отложений.

|

|

|