|

Структура транспортной системы ГПС и взаимодействие ее с накопителями.

|

|

|

|

Автоматизация транспортных работ в ГПС позволяет исключить тяжелый труд вспомогательных рабочих и высвободить их для участия в основном процессе, экономит время основных рабочих, которые затрачивают 5…15 % общего фонда времени на получение и сдачу заготовок, деталей, средств оснащения.

По прибытии грузов в ГПС, после окончания работ над партией деталей транспортные средства являются главными исполнительными устройствами, которые реализуют алгоритмы управления по передаче грузов в системе. Потоки грузов в ГПС чрезвычайно разнообразны, - это заготовки, полуфабрикаты, готовые детали, средства оснащения, отходы производства. Для этого материального потока можно использовать универсальные транспортные средства, но нередко применяют отдельные транспортные подсистемы.

Взаимосвязь транспорта в ГПС с системой управления, устройствами хранения элементов материального потока, различные конструктивные решения значительно усложняют задачи разработки транспортной системы ГПС.

Для ГПС типа участка можно выделить внесистемный, межоперационный и операционный транспорт. Внесистемный транспорт обеспечивает связь ГПС с другими производственными подразделениями, и прежде всего с системой более высокого уровня, которая отвечает за обеспечение ГПС заготовками и средствами оснащения, определяет дальнейшие перемещения готовых деталей к потребителю, обеспечивает доставку режущего инструмента и другой оснастки. Роль внесистемного транспорта меняется в зависимости от степени самостоятельности ГПС.

Межоперационный транспорт является основным средством для связи рабочих мест в ГПС. Операционные транспортные устройства предназначены для перемещения заготовок, полуфабрикатов, готовых деталей, средств оснащения, стружки и смазочно-охлаждающих технологических средств в пределах технических операционных единиц, таких, как гибкий производственный модуль (ГПМ), позиции контроля (КН), комплектации (КМ), кантования (КВ) и т. п.

|

|

|

Транспортными устройствами могут быть автооператоры, например для замены инструмента, промышленные роботы для установки заготовок и смены деталей, устройства перемещения тары, спутников, палет.

В зависимости от характеристик перемещаемых грузов можно выделить несколько основных вариантов в построении транспортной системы (рис. 1). ГПС имеют технологическую направленность, и по этому параметру их делят на системы для деталей типа тел вращения и корпусных деталей.

Рис. 1. Классификация транспортных систем в зависимости от перевозимых грузов.

В зависимости от этого несколько меняется характер груза: в одном случае это ящичная тара для хранения деталей навалом и палеты или кассеты для перемещения деталей в ориентированном положении; в другом случае корпусные детали в неориентированном положении перемещаются на поддонах или в ориентированном положении на спутниках. В дальнейшем эти разные устройства (палеты, тара ящичного типа, поддоны, спутники) будем называть складской и технологической тарой или специальной тарой (Т).

Применение спутников, на которых устанавливают и закрепляют детали, является основным способом перемещения корпусных деталей в ГПС. Спутник, который имеет форму прямоугольной плиты, на своей верхней части может нести разнообразные детали, нижняя его часть, имеющая специальные пазы, одинаково базируется на центральных и локальных накопителях, транспортных средствах, рабочих столах станков. Таким образом, спутник имеет функцию не только станочного приспособления, но и приспособления для транспортирования и хранения. Остальные виды специальной тары обеспечивают перемещение и хранение деталей.

|

|

|

Транспортная система ГПС отвечает за перемещение тары с деталями, а также порожней тары, что необходимо учитывать при расчете производительности транспорта.

Режущий и вспомогательный инструмент обычно автоматически транспортируется инструментальными блоками. Автоматизированные транспортные системы (АТС) для перемещения приспособлений используют очень редко ввиду нечастой их замены. Если гибкий производственный модуль обеспечен системой автоматической смены приспособлений, он должен иметь вместительный приставочный накопитель, достаточный для функционирования модуля в течение нескольких смен без обслуживания его транспортом ГПС.

Автоматизированное транспортирование контрольно-измерительного инструмента выполняется редко, так как для систем с низкой степенью автоматизации несложно иметь запас этого инструмента на рабочих местах. Для ГПС с высокой степенью автоматизации контроль осуществляется на модулях универсальными контрольно-измерительными щупами или с помощью измерительных машин.

Отходы производства (стружка и отработанная смазы-вающе-охлаждающая жидкость) удаляются двумя способами. В первом случае предусматривается централизован-'иое удаление обоих компонентов. В другом случае на станочных модулях имеются индивидуальные системы подачи и очистки СОЖ, а стружка конвейером подается в тару ящичного типа, которую должен забрать автоматизированный транспорт ГПС.

Конфигурация и протяженность траектории перемещения зависят от размера ГПС, частоты заявок на транспортное обслуживание и расположения технологического оборудования в пространстве. В общем случае различают три основные структурные (топологические) схемы: линейную, петлеобразную, разветвленную (рис. 2).

Рис.2. Компановочные схемы транспортных систем: а - линейная; б - петлеобразная; в- разветвленная.

Переход от линейной схемы (рис. 2, а) к разветвленной (рис. 2, в) ведет к усложнению системы управления транспортных перемещений. При разветвленной структуре, где нередко применяют более чем одно транспортное устройство, необходимо предусматривать места для обгона или разъезда транспорта; алгоритмы управления должны исключить возможные столкновения и обеспечить их равномерную загрузку.

|

|

|

Схема транспортных потоков зависит от технологических и организационных решений, полученных на этапе предварительной разработка ГДС. На рис. 3 показаны варианты транспортной системы для различного состояния заготовок на входе, взаимодействия внесистемного и межоперационного транспорта ГПС. Для простоты анализа транспортные перемещения показаны однонаправленными.

Рис.3. Схема транспортных потоков в ГПС.

Предварительно ориентированные заготовки не требуют в ГПС операций комплектации, т.е. ориентации и сборки заготовок с приспособлениями-спутниками или ячеистой тарой. В ряде случаев, что более характерно для ГПС тел вращения, комплектация производится непосредственно на производственном модуле (вручную или автоматически). Поэтому в зависимости от типа производственных модулей ГПС и способа подачи заготовок в систему можно применять один из трех вариантов: комплектацию вне системы, на специальных рабочих местах ГПС или непосредственно на гибком производственном модуле.

Для стыковки различных технических средств транспортирования и хранения необходимо предусматривать устройства передачи грузов (УПГ), которые могут быть выполнены "как автономные объекты, а также встроены в одно из средств хранения и транспортирования. Набор средств и способов передачи груза между внесистемным транспортом (ТРВ) и операционными средствами чрезвычайно разнообразен. В одних случаях возможна передача напрямую (блоки 1, 2, 11), в другом, крайнем варианте груз проходит через все средства.

Рассмотрим, каким образом конструктивно реализуются указанные варианты транспортных схем [15]. Простая транспортная система, которая включает в себя вне-системный транспорт, доставляет грузы в неориентированном положении к ГПМ (рис. 4). Непосредственно на модуле производится комплектация (ручная или автоматическая), например с использованием бункерных устройств или адаптивных роботов.

|

|

|

Рис.4. Взаимодействие внесистемного транспорта (ТРВ) и гибкого производственного модуля (ГПМ) с комплектацией (КМ) на рабочем месте.

Данная структурная схема применима для ГПС технологической специализации, где число операций по каждой детали меняется от единицы до двух, или для первого ГПМ по ходу технологического маршрута.

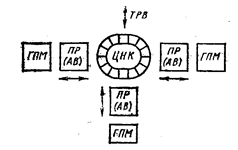

Схема взаимодействия ТРВ и комплекса из трех станков приведена на рис. 5. Транспортные перемещения деталей между станками осуществляет робот, который расположен в центре между ГПМ. Кроме показанной круговой компоновки, широко применяют линейное расположение оборудования с транспортным напольным или чаще — портальным роботом для связи станков между собой. Для систем, показанных на рис. 4 и 5, достаточно иметь ТРВ и не обязательно включать в ГПС автономное транспортное устройство. Кроме того, для этих схем характерно отсутствие центрального накопителя (ЦНК) для ГПС типа “участок”. Также без ЦНК и ТР реализуется транспортная схема с ТРВ в виде тележки (ТЛ) с пакетом тары для деталей (рис. 6).

Такая тележка или оставляет пакет тары с заготовками на модуле, или остается на ГПМ до окончания работ над всеми заготовками пакета ТЛ. Тележка-накопитель делает проще транспортную систему ГПС, но использование данной схемы определяется более сложной конструкцией накопителя ГПМ.

|

|

| Рис.5. Взаимодействие внесистемного транспорта (ТРВ) и гибких производственных модулей(ГПМ) с использованием накопителей(НК) и промышленного робота(ПР). | Рис.6. Транспортная система на основе тележки с пакетом накопителей на основе тележки с пакетом накопителей (НК). |

Транспортная система с центральным накопителем в виде замкнутого конвейера или в виде барабана большого диаметра показана на рис. 7.

Транспортные перемещения между ЦНК и модулем выполняют промышленные роботы ПР или автооператоры АВ. Заготовки передаются после остановки вращающегося накопителя. Ограничением для широкого использования такой транспортной схемы является большое число вспомогательных перемещений, недостаточная вместимость ко^ необходимость 5ольшои-^Iройзводствештой-^]^^ Данная схема может быть рекомендована для условий крупносерийного производства с однородными технологическими маршрутами без возвратов.

Автоматизированные самостоятельные транспортные средства ГПС отсутствуют при применении стеллажного склада, штабелер которого работает непосредственно с накопителями модулей и позициями загрузки-выгрузки заготовок и готовых деталей (рис. 8). Широкого распространения такие системы не получили из-за сложности согласования длины склада и числа применяемого оборудования, которое размещается в линию вдоль склада.

|

|

|

|

|

| Рис.7. Транспортно-накопительная система с центральным накопителем типа "конвейер" и промышленным роботом или автооператором. | Рис.8. Транспортно-накопительная система с центральным накопителем (ЦНК) типа "стеллажный склад" и штабелером. |

Решение задачи состоит в подборе числа ярусов склада, т. е. его высоты и вместимости транспортируемых накопителей. На штабелер подобного склада приходится большая нагрузка, так как интенсивность его работы больше, чем других транспортных схем. Штабелер отвечает за прием и выгрузку заготовок, полуфабрикатов и готовых деталей. Скорость перемещения штабелера невелика ввиду его большой массы, частых остановок и пусков. Поэтому данные системы при всех их преимуществах можно применять для ГПС небольших размеров, имеющей до 5…7 станков. Модификация стеллажного склада до одно- или двухъярусного и применение быстродействующей легкой тележки позволяют повысить производительность подобной транспортной системы.

Стеллажный склад с штабелером наиболее часто применяют в ГПС для автоматизации складских операций, Штабелер 1 (рис. 9) имеет рамную Г-образную конструкцию. Он перемещается ио рельсовому пути 2, который расположен в верхней части стеллажного склада 3; внизу штабелер опирается роликами на двутавр 4. Каретка 6, оснащенная выдвижным телескопическим столом 7 для загрузки-выгрузки тары 5, перемещается по вертикальные направляющим с помощью цепной или трособлочной передачи.

Штабелер по заданному адресу перемещается электромеханическими передачами с подводом питания на соответствующий участок адресной лотим. После выхода штабелера к заданному адресу включается привод телескопического стола 7 каретки 6. Если выполняется операция приемки груза из стеллажа, то после ввода в ячейку стола каретка поднимается на небольшую высоту, телескопический стол забирает тару 5 и возвращается в исходное положение, после чего каретка опускается на ту же высоту. Затем тара с деталями транспортируется к приемно-передающему устройству или непосредственно на локальные накопители операционных средств.

Рис.9. Стеллажный склад с штабелером.

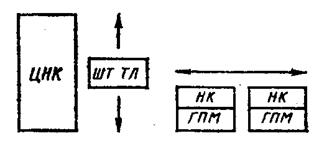

В некоторых системах штабелер не является неотъемлемой частью склада, а может перемещаться от ЦНК к модулям ГПС. Такой штабелер-тележка (ШТ-ТЛ) показан на рис.10. Большого распространения данная схема не подучила, так как обладает небольшой производительностью.

|

|

| Рис.10. Транспортно-накопительная система с штабел.ром-тележкой. | Рис.11. Транспортно-накопительная система, состоящая из стеллажного склада (ЦНК), штабел.ра (ШТ) и тележки (ТЛ). |

Более универсальной и наиболее применяемой является транспортная накопительная система, состоящая из стеллажного склада, штабелера, позиции входа-выхода и транспортной тележки (рис. 11). Такие системы экономят производственную площадь, легко адаптируются к возможным изменениям конфигурации и состава ГПС.

Анализ транспортных систем позволяет сделать вывод, что структурныё схемы перемещений и конструкция транспортных устройств тесно взаимосвязаны с накопительными системами; поэтому процессы транспортирования и хранения при разработках ГПС рассматривают в рамках транспортно-накопительной системы (ТНС).

ТНС, в том числе рассмотренные выше, можно разделить на три типа:

1. системы без автономных транспортных средств;

2. системы, где роль накопителя выполняют транспортные средства;

3. системы, которые включают как центральные накопители, так и автоматизированные транспортные устройства.

Первая и вторая разновидности ТНС сравнительно редко применяются на практике из-за меньшей универсальности и отсутствия комплектных устройств ТНС. Но именно с анализа этих ТНС необходимо начинать разработку процессов хранения и перемещения элементов материального потока. К достоинствам ТНС первых двух типов можно отнести более высокую надежность и меньшую капиталоемкость из-за уменьшения количества устройств транспортирования и хранения.

Транспортные средства, применяемые в ГПС, можно отнести к двум классам - колесному транспорту и конвейерам.

Конвейеры иногда используют как операционный транспорт для удаления отходов, перемещения специальной тары типа спутников, палет, хранения и перемещения инструмента. Различают конвейеры ленточные, скребковые и пластинчатые, винтовые, роликовые (приводные и неприводные рольганги), толкающие, элеваторные.

Колесные транспортные средства получили наибольшее распространение для перемещения грузов в ГПС. Наибольшее применение в практике получили автоматические тележки с размещением груза на платформе.

Подвесные средства типа монорельсовых или портальных устройств не занимают производственные площади, но они хуже адаптируются к возможным изменениям в составе ГПС, требуют частичного ограждения для соблюдения безопасности работ, сложно обеспечить их расположение в пространстве цеха относительно мостовых кранов.

|

|

|