|

Техническая характеристика

|

|

|

|

КУРСОВОЙ ПРОЕКТ

на тему: ‹‹____________________________________››

по дисциплине ‹‹________________________________________››

| Выполнил: студентка ΙΙ-ФПП-2 Федорова Е.Н. «___»_________________ ______________________ | Проверил: к.т.н., доцент Чалдаев П.А. «___»_________________ ______________________ |

Самара – 2015

ЛИТЕРАТУРНЫЙ ОБЗОР

Производство мармелада сегодня практически полностью механизировано, по крайней мере, у тех производителей, которые заботятся о качестве и потребительских характеристиках готового продукта. Потому что только современное оборудование для производства мармелада позволяет выпускать изделия в достаточном количестве, ассорти-менте, без нарушения технологии производства и санитарно-гигиенических норм.

Перечень оборудования для производства мармелада включает:

· аппарат для варки сиропа;

· аппарат для приготовления рецептурной смеси;

· отливочную машину;

· охлаждающую машину.

Мармеладные изделия, как и вся пищевая продукция, подлежит сертификации. Сертификация может быть обязательной и добровольной.

Определение этих форм устанавливается законом о сертификации.

Обязательной сертификации подлежит продукция, в стандартах на которую имеются требования по безопасности жизни и здоровья людей, экологичности, совместимости и взаимозаменяемости. Эти требования подлежат выполнению. К такой продукции относятся сельскохозяйственное сырьё и продовольственные товары, детские товары, товары народного потребления, контактирующие с пищевыми продуктами и питьевой водой и другие.

Сертификация — процедура, принятая в международной, а теперь уже и в отечественной практике и предлагающая выдачу третьей стороной — «арбитром» письменной гарантии, подтверждающей факт соответствия продукции, технологического процесса, услуги заданным требованиям или установленным стандартам. Наличие данного документа является для потребителя свидетельством соответствия купленного им товара действующим в стране нормативам, независимо от того кто, когда и где изготовил данное изделие.

|

|

|

Согласно правилам и утверждённой процедуре сертификации продукции, прошедшая сертификацию получает свой регистрационный номер в соответствии с принятой классификацией.

Правила проведения сертификации мармеладных изделий. Сертификация мармеладных изделий включает:

1. подачу заявки на сертификацию;

2. принятие решения по заявке, в т.ч. выбор схемы;

3. отбор, идентификацию мармелада и их испытания

4. оценку производства;

5. анализ полученных результатов и принятие решения о возможной выдаче сертификата соответствия;

6. выдачу сертификата и лицензии на применение знака соответствия;

7. осуществление инспекционного контроля за сертифицированной продукцией;

8. корректирующие мероприятия при нарушении соответствия продукции установленным требованиям и неправильном применении знака соответствия;

9. информацию о результатах сертификации.

ОСНОВНАЯ ЧАСТЬ

Технология изготовления апельсиновых и лимонных долек.

Этот вид желейного мармелада выпускают в виде отдельных ломтиков апельсина и лимона с корочкой, как у натуральных плодов, и с имитацией их вкуса и цвета.

Технология производства апельсиновых и лимонных долек складывается из следующих стадий:

1. Подготовка сырья;

2. Замочка и набухание агара;

3. Приготовление агаро-сахаро-паточного (клеевого) сиропа для батонов и корочки;

4. Охлаждение и разделка клеевого сиропа;

5. Разливка, студнеобразование, выборка и выстойка батонов;

6. Разделка массы для цветного слоя корочки; приготовление сбитой массы для белого слоя корочки; разливка и застудневание цветного и белого слоя корочки;

|

|

|

7. Завертка батонов в корочку, обсыпка, укладка и выстойка их;

8. Резка батонов и обсыпка сахаром долек; сушка долек и охлаждение; укладка и упаковка.

Желейную массу для апельсиновых и лимонных долек готовят так же, как и для обычного желейного формового мармелада несколько меньшей влажности (24—25 %). Массу для лимонных долек окрашивают в желтый цвет, для апельсиновых — в оранжевый. В качестве вкусовых и ароматических веществ в желейную массу вводят лимонную кислоту, лимонное и апельсиновое масло.

Для получения батонов готовая разделанная желейная масса из темперирующей машины поступает на разливочный стол, где расположены желобообразные формы, охлаждаемые водой или рассолом.

Продолжительность студнеобразования желейной массы на столе 1—1,5 ч. После застудневания батоны вынимают из форм, укладывают на лотки и на стеллажах в цехе они выстаиваются в течение 8—12 ч. В процессе выстойки на выпуклой поверхности батона образуется мелкокристаллическая пленка.

Корочку для батонов готовят из той же желейной массы, что и батоны, а белый слой корочки получают путем сбивания агарового сиропа с яичным белком. Желейную массу, окрашенную в соответствующий цвет, разливают в фанерные лотки, покрытые бакелитом, слоем толщиной около 1 мм. Влажность желейной массы 26— 27%.

После застудневания цветной желейной массы на ее поверхность разливают сбитую массу. Готовую корочку вынимают из лотка и накладывают на нее батоны выпуклой стороной. Обернутые корочкой батоны обсыпают сахарным песком и укладывают в лотки, где в течение 4—6 ч происходит выстойка и подсушка батонов. Затем батоны режут и обсыпают сахаром. Мармелад в виде отдельных долек укладывают на решета и направляют в сушилку. Высушенные дольки укладываются в коробки или ящики.

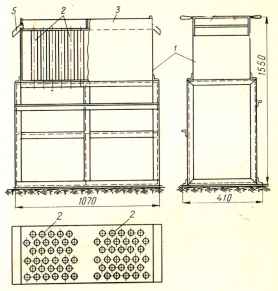

На ряде фабрик батоны для лимонных и апельсиновых долек готовят в трубчатом аппарате (рис. 1). Он представляет собой металлический короб 1, в верхнее и нижнее днище которого вварены трубы 2 в шахматном порядке.

Рис 1. Трубчатый аппарат для приготовления мармеладных батонов для апельсиновых и лимонных долек.

Нижняя часть труб до их заполнения желейной массой перекрывается металлической крышкой, покрытой листовой резиной, обеспечивающей плотное ее прилегание. В этой части труб по их диаметру вставлены ножи.

|

|

|

В верхней части трубчатого аппарата имеются бортики 3 и сливной желоб 5 для спуска лишней желейной массы. Желейные батоны в трубчатом аппарате получаются следующим образом.

Приготовленный для батонов агаровый сироп влажностью 27 % охлаждается в темперирующей машине (рис. 2) до температуры 55—60°С.

Затем сироп, тщательно перемешанный с краской, эссенцией и кислотой, заливают в трубы аппарата при закрытой крышке. Лишний агаровый сироп удаляют с поверхности аппарата через сливной лоток с помощью линейки 4 (рис. 1). После заливки труб в аппарат подают холодную воду, которая циркулирует между трубами в течение 30-40 мин до полного застудневания желейной массы.

Окончание желирования определяют органолептически. Затем прекращают подачу воды и в аппарат на 4—6 мин пускают пар или горячую воду температурой 70—80°С. В течение этого времени поверхность батонов слегка подплавляется и они не прилипают к трубам. Затем открывают крышку аппарата, и под действием собственной тяжести батоны смещаются вниз.

Вышедшие из труб батоны разрезаются пополам ножами, установленными внизу труб, и падают на противни, установленные на транспортере под трубчатыми аппаратами.

Рис. 2. Цилиндрическая темперирующая машина.

Полученные батоны раскладывают на лотки для подсушки и дальнейшей их обработки.

Техническая характеристика аппарата

Производительность, кг/ч 46

Количество труб в аппарате, шт 68

Диаметр труб, мм 39—40

Длина батона, мм 374

Вес батона, г 675

Габариты: длина 590 мм; ширина 590 мм; высота 520 мм.

На некоторых фабриках работают полумеханизированные линии производства лимонных и апельсиновых полек (рис. 3).

Рис. 3. Схема производства лимонно-апельсиновых долек.

Приготовленный в открытом варочном котле 1 агаро-сахарный сироп уваривается в змеевиковом аппарате 2 до влажности 23—25 %. Насосом 3 сироп подается в сборник 4, из которого он поступает в темперирующую машину 6. В эту же машину из мерника 5 подается патока, кислота, краситель и эссенция в количествах, предусмотренных рецептурами. После тщательного перемешивания и темперирования желейную массу заливают в трубчатый аппарат 7 для получения батонов.

|

|

|

Полученные батоны после выстойки в лотках 8 поступают на размазной транспортер для обертки их двухслойной корочкой. Массу для цветного слоя корочки приготовляют в темперирующей машине 6 так же, как и желейную массу батона.

Масса для цветной части корочки поступает в воронку дозирующего устройства 9 и ровняльным ножом 10 наносится тонким слоем на ленту размазного транспортера.

При движении ленты транспортера через воздуховод 11 масса охлаждается и застудневает.

Масса для сбивного слоя из сбивальной машины 12 поступает в дозирующее устройство 13, откуда при дальнейшем движении транспортера с помощью ровняльной пластины 14 наносится тонким слоем на первый слой.

Двухслойный пласт охлаждается воздухом в охлаждающей камере 15. Для предупреждения застудневания желейной сбитой массы воронки дозирующих устройств снабжены водяными рубашками, в которых циркулирует вода температурой 50°С.

В конце размазного транспортера 16 батоны выпуклой стороной накладываются на поверхность корочки и обрезаются по кромке батона. Обернутые корочкой батоны обсыпают сахаром, укладывают на лотки 17 и посла выстойки в помещении подают на резальную машину 18 на которой батоны разрезают на дольки и обсыпают сахаром. Дольки укладывают на решета и на стеллажах 19 сушат в течение 18 ч.

На кондитерской фабрике создана поточно-механизированная линия производства лимонных и апельсиновых долек. Схема производства лимонных и апельсиновых долек на этой линии представлен на на рис. 4.

Рис. 4. Схема непрерывно действующего агрегата ускоренного приготовления лимонных и апельсиновых долек.

Агаро-сахаро-паточный сироп уваривают в непрерывно действующем змеевиковом аппарате 1 до влажности 7- 28 %.

Уваренный сироп, эссенции, краситель и кислота поступают в темперирующую машину 2, где все ингредиенты тщательно перемешиваются и сироп охлаждается до 45—50° С.

Из темперирующей машины сироп для цветного слоя корочки подается в бункер 3 разливочной машины, снабженный водяным обогревом. Сироп из бункера через щелевой дозатор тонкой струей разливается ровным слоем толщиной до 1 мм по поверхности транспортерной ленты 4. В течение 12 мин лента проходит до второго бункера 5, также снабженного водяным обогревом, и цветной слой благодаря повышенной влажности успевает застудневать.

|

|

|

Из темперирующей машины 2 сироп подается в сбивальную машину 6, где готовится масса для второго, белого, слоя корочки, которая после сбивания поступает в разливочный бункер 5.

Из него масса через щелевой дозатор равномерным тонким слоем (до 1 мм) распределяется по поверхности цветного слоя. При дальнейшем движении транспортера до поворота его верхней ветви слой сбитой массы застудневает. Толщина каждого слоя массы регулируется ножами 7, установленными за разливочными бункерами.

Непрерывное полотно корочки, состоящей из двух слоев, дисковыми ножами 9 разрезается на полосы шириной 70 мм (т. е. на ширину, достаточную для обертывания выпуклой части батона). Для облегчения отделения корочки от поверхности транспортера его смачивают 70 %-ным раствором инвертного сахара с помощью специального устройства 8. Для мойки поверхности транспортера служит щеточное устройство 16.

Полосы корочки поступают на формовочный желобообразный транспортер 10, состоящий из отдельных отлитых металлических желобов, покрывают его и принимают форму непрерывного желоба. Затем желоба до краев заливают желейной массой для батонов из разливочного бункера 11. При нахождении на формовочном транспортеpe до его поворота батоны застудневают.

При переходе верхней ветви формовочного транспортера в нижнее положение батоны поступают на транспортер 12 выпуклой стороной с корочкой кверху, где их посыпают сахаром и направляют на выстойку на транспортер 13. После выстойки батоны поступают на транспортер 14 машины для резки.

Резальная машина отличается от машины, применяемой при резке трехслойного мармелада, тем, что вместо гофрированного ножа использован обычный нож.

Нарезанные и обсыпанные сахаром лимонные и апельсиновые дольки, уложенные на решета, поступают в сушилку 15 и затем на укладку в коробки и лотки.

На агрегате производится изготовление двухслойной корочки и батонов, выстойка их, обсыпка батонов сахарным песком и резка батонов на дольки с автоматической раскладкой изделий на решета.

Агрегат (рис. 5) состоит из ленточного транспортера 1 для разливки желейного сиропа и образования двухслойной корочки, отливочного механизма 2 для наружной (цветной) корочки и отливочного механизма 4 для внутренней (сбивной) корочки. Толщина слоев корочки регулируется кассетами 3. Перед разливкой лента транспортера при помощи смазывающего валика 5 покрывается тонким слоем инвертного сиропа.

После охлаждения и застудневания в камере 6 корочка поступает под дисковые ножи 7, которые разрезают ее на продольные полосы шириной, равной периметру полуокружности батона.

Рис. 5. Агрегат для производства желейного мармелада типа «Апельсиновые и лимонные дольки»

Нарезные полосы переходят в желоба формовочного транспортера 9. По конструкции он представляет собой цепной транспортер с укрепленными на нем желобчатыми формами, при смыкании которых образуются непрерывные желоба, в которые и укладываются полосы корочки, выстилая всю их поверхность.

Проходя под отливочным механизмом 8, желоба, застеленные корочкой, заливаются желейным сиропом для батонов, застудневание которого происходит в охлаждающей камере 11, после чего сформировавшиеся батоны переходят на сближающий механизм 12, представляющий собой рольганг из прямых валиков и валиков с кольцевыми пазами, обеспечивающими сближение между собой батонов, имевших до этого большие промежутки.

Под нижней ветвью формовочного транспортера установлено моечное устройство 10.

После сближения батоны переходят по наклонному ленточному транспортеру 13 на ленточный транспортер 14 с противоположным направлением движения, вследствие чего батоны переходят на него в перевернутом положении и ложатся на ленту плоской поверхностью. Лента транспортера предварительно посыпается сахарным песком через барабанное сито 15, а батоны обсыпаются сверху через барабанное сито 16. В сита сахарный песок подается норией 17.

После обсыпки батоны переходят через рольганг с приводными роликами 20 на выстоечный ленточный транспортер 21, а излишки сахарного песка ссыпаются с ленты транспортера 14 в шнек 18 и затем через просеиватель 19 снова попадают в норию.

Батоны на ленточном транспортере проходят камеру 22 для вы- стойки и поступают в резальную машину.

Через рольганг 23 батоны подаются на обрезиненный барабан 24 с направляющими роликами 25; в результате их пульсирующего вращения обеспечивается подача батонов на шаг, равный толщине отрезаемой дольки. Пульсирующее вращение роликам сообщается посредством храпового колеса 28, действующего от системы рычагов 27, связанных с кулачком 26.

Резка батонов на дольки производится на поверхности обрезиненного барабана ножом 29 с возвратно-поступательным движением в горизонтальной плоскости, действующим от рычажной системы 31, связанной с кулачком 30, установленным на том же приводном валу, что и кулачок для барабана, в результате чего достигается синхронное взаимодействие между ножом и барабаном.

После каждого перемещения батонов нож отрезает один ряд долек, которые при этом сталкивают прилипшие к лезвию ножа дольки, отрезанные в предыдущем цикле.

Отделяясь от лезвия ножа, они ложатся ровными рядами на ленту наклонного транспортера 32, предварительно покрытую тонким слоем сахарного песка, поступающего по наклонному лоточку 37 из сборника 36.

Затем нарезанные и посыпанные сахарным песком дольки переходят на неподвижную пластину раскладочного устройства 33 и далее смещаются по шарнирно укрепленному фартучку на решета, поступающие на ленточном транспортере 34. Для лучшего скольжения пластина и фартучек изготовлены из фторопласта.

Лента транспортера зачищается щеткой 35. Решета с изделиями устанавливаются на стеллажные площадки и подъемной тележкой отвозятся в сушилку.

Производительность агрегата определяется по формуле

G = 60gmvKп кг/ч, готовых изделий,

где g - масса (вес) 1 м батона, кг;

m - число желобчатых ручьев на формовочном транспортере;

v - скорость формовочного транспортера, м/мин;

Кп -коэффициент для перевода на готовые изделия.

При g =1,27, m =12, v =0,275, Kп =0,9 G =226 кг/ч.

Техническая характеристика

Ленточный транспортер для корочки

длина, мм 6000

ширина ленты, мм 1000

скорость ленты, м/мин 0,25

Формовочный транспортер для батонов

длина, мм 11 500

скорость, м/мин 0,275

Выстоечный транспортер

длина, мм 19 500

ширина ленты, мм 700

скорость, м/мин 0,285

Резальная машина

диаметр обрезиненного барабана, мм 150

число циклов резки в минуту 46,5

скорость наклонного транспортера, м/мин 1,3

количество электродвигателей 7

общая мощность, кет 8,4

габариты, мм 22600*1260*2600

Заключение

В данной работе приведены расчеты выбранного варочного котла, в результате которых можно судить о достоинствах и недостатках данного аппарата. Так же работа содержит подробное описание принципа работы и спецификацию двигателя котла. Общие описания, указанные в работе, позволяют судить о правильности выбора именно этого аппарата.

Список литературы

1. Скобельская З. Г., Горячева Г. Н. Технология производства сахарных кондитерских изделий: Учеб. для нач. проф. образования.- М.: ИРПО; ПрофОбрИздат, 2002. – 416с.

2. Герасимова И. В., Новикова Н. М., Карушева Н. В. Основы кондитерского производства: Учеб. для нач. проф. образования. - М.: «Колос», 1996. – 224с.

3. Драгилев А. И., Сезанаев Я. М. Оборудование для производства сахарных кондитерских изделий: Учеб. для нач. проф. образования.- М.: ИРПО; Изд. Центр «Академия», 2000. - 272с.

|

|

|