|

Производство полиэтилена низкого давления

|

|

|

|

Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение

Высшего профессионального образования

«Российский государственный университет нефти и газа

Имени И. М. Губкина»

(РГУ нефти и газа имени И. М. Губкина)

Кафедра Газохимии

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

по курсовому проектированию

ПРОИЗВОДСТВО ПОЛИЭТИЛЕНА НИЗКОГО ДАВЛЕНИЯ

Москва

УДК 661.7

В методических указаниях по выполнению курсового проекта "Производство полиэтилена низкого давления" даны методики расчета основных стадий процесса полимеризации этилена при низком давлении. Производство полиэтилена низкого давления является одним из важнейших процессов современной нефтехимии. Расчет установки полимеризации позволяет ознакомить студентов с передовой технологией получения многотоннажных продуктов. Методические указания включают методики расчета материальных балансов всех стадий полимеризации, теплового баланса реактора, расчет числа реакторов и их размеров, а также расчеты ряда других аппаратов (циркуляционного газового холодильника, сушилки, центрифуги).

Использование методических указаний позволит студентам выполнить курсовой проект на высоком уровне, познакомит с современными методами расчета технологических процессов.

I. Общие положения

Курсовой проект по технологии нефтехимического синтеза выполняется студентами специальности 240100 после изучения курса технологии нефтехимического синтеза и прохождения 2-й производственной практики и имеет целью приобретение студентами практических навыков при проведении химико-технологических расчетов и проектировании технологических установок, а также закрепление знаний, полученных при изучении теоретического курса.

|

|

|

Курсовой проект состоит из расчетно-пояснительной записки, к которой прилагается выполненная на ватманских листах технологическая схема установки по производству полиэтилена высокой плотности.

Расчетно-пояснительная записка должна иметь объем не более 50 листов рукописного текста. В начале ее (после листа задания на курсовой проект) должно быть помешено оглавление. С левой стороны каждого листа следует оставлять поля шириной не менее трех сантиметров. Никакие сокращения кроме предусмотренных ГОСТ не допускаются.

При выполнении курсового проекта студент должен руководствоваться положениями, изложенными в методических указаниях. При проведении расчетов обязательно пользоваться международной системой единиц измерения (СИ), а при составлении технологической схемы - методическими указаниями по выполнению трагической части курсовых и дипломных проектов Щ, или соответствующей литературой [2].

При проведении технологических расчетов студент может использовать также материалы производственной практики, но с обязательным указанием источников, из которых взяты'расчетные Формулы и значения физико-химических величин. Задание на курсовой проект выдается руководителем проекта перед отъездом студента на вторую производственную практику.

2. Содержание расчетно-пояснителъной записки

2.1. Введение

Во введении следует обосновать значение и актуальность процессов получения полиэтилена, необходимо привести данные ЦСУ СССР по производству пластических масс за прошедший год и задания по их производству в текущей пятилетке согласно планам социального и экономического развития страны. Следует также указать основные области применения полиэтилена [3-5]. Объем раздела - 1,5-2 страницы.

|

|

|

2.2. Краткий обзор литературы по производству полиэтилена и обоснование выбранного способа производства

Краткий обзор литературы составляется по данным источников [3-5] на 15-20 страницах. Обзор должен включать анализ современного состояния промышленных методов получения полиэтилена, на основании чего обосновывается целесообразность выбранного способа производства полиэтилена высокой плотности при низком давлении. Подробно следует рассмотреть процесс производства полиэтилена высокой плотности: физико-химические основы, химизм и механизм процесса, характеристика используемого сырья, параметры процесса, влияние технологических факторов на ход процесса, применяемые катализаторы, основные показатели и аппаратурное оформление процесса.

2.3. Характеристика сырья, катализаторов, реагентов и готовой продукции

В работе необходимо привести краткую характеристику используемого сырья с обоснованием требований к нему по содержанию различных примесей, а также применяемых реагентов, катализаторов и готовой продукции - полиэтилена высокой плотности. Характеристика этих продуктов берется на основе данных производственной практики и литературных источников [3-5].

2.4. Описание технологической схемы установки

При составлении и описании технологической схемы установки следует пользоваться данными производственной практики и источниками [3-5].

Схема, выполненная на миллиметровой бумаге, прилагается к пояснительной записке. Нумерацию аппаратов в схеме следует вести, начиная с номера I, в порядке их упоминания в описании схемы.

2.5. Расчет материальных балансов процесса

Расчет материальных балансов проводится по каждой стадии процесса, после чего составляется общий материальный баланс установки в целом. Материальные балансы представляются в виде таблиц.

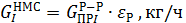

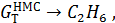

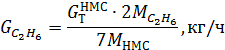

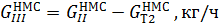

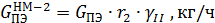

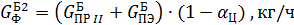

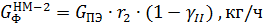

Схема материальных потоков полимеризации этилена при низком давлении суспензионным процессом в присутствии комплексных алюмо-органических катализаторов приведена ниже (рис. 2.5.1).

2.6. Расчет теплового баланса реактора полимеризации

Тепловой баланс реактора полимеризации рассчитывается по методике, приведенной в данных указаниях.

|

|

|

2.7. Расчет основных аппаратов установки

2.8. Список цитируемой литературы.

Список цитируемой литературы составляют согласно ГОСТ 7-1.76. Ссылки на литературу приводятся в тексте расчетно-пояснительной записки, а литературные источники располагаются в порядке цитирования.

3. Исходные данные для расчета

3.1. Производительность установки по годовой продукции  выбирается по согласованию с

выбирается по согласованию с

преподавателем,

3.2. Число суток работы установки в году  берется из

берется из

данных производственной практики.

3.3. Мольные соотношения компонентов катализатора,

В качестве примера в методических указаниях приведен расчет с

использованием диэтилалюминийхлорида (ДЭАХ) и четыреххлористого титана (4ХТ). При расчете проекта студент может использовать и другие алюминийорганические соединения (АОС), например три-этилалюминий (ТЭА). Соотношение компонентов берется из данных производственной практики и литературы [З-б].

3.4. Концентрация компонентов каталитического комплекса в бензине-растворителе при подаче в реактор  или доли единицы, берется из данных производственной практики или литературы [З-5].

или доли единицы, берется из данных производственной практики или литературы [З-5].

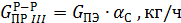

3.5. Расход компонентов каталитического комплекса в процессе полимеризации (на полученный ПЭНД),  :

:

Значения величин  берутся из данных производственной

берутся из данных производственной

практики или литературы [З-5].

3.6. Расход этилена на производство 1ВДД, % маc. С на полученный товарный ПЭНД

а) на получение товарного ПЭНД,

б) на образование низкомолекулярного полиэтилена,

в) на получение ПЭНД, теряемого в процессе производства (при очистке реактора от прилипшего к стенкам полимера и др.).

Значения  берутся из данных производственной практики

берутся из данных производственной практики

и литературы [3-5], при этом  принимается равным 100.

принимается равным 100.

3.7. Концентрация этилена:

а) в свежей этиленовой фракции,  или мас.доли.;

или мас.доли.;

б) в сдуваемом газе,  или доли единицы.

или доли единицы.

Значения  берутся из данных, производственной практики и литературы [3-4]. Значения

берутся из данных, производственной практики и литературы [3-4]. Значения  берутся из данных производствен-

берутся из данных производствен-

ной практики и лежат в пределах 86-90%.

3.8. Концентрация ПЭНД в бензине-растворителе, К, кг/м3. Значения К берутся из данных производственной практики и литературы [3-5].

|

|

|

3.9. Содержание низкомолекулярного спирта (НМС) в промывном растворе, подаваемом на стадии центрифугирования (I) и промывки ПЭНД спирто-бензиновой смесью,  или мас.доли.

или мас.доли.

Значения  берутся из данных производственной практики. Доля

берутся из данных производственной практики. Доля

НМС в промывном растворе,  , составляет 20% об.

, составляет 20% об.

3.10. Низкомолекулярный спирт, поступающий на стадию центрифугирования (I) в качестве компонента азеотропной смеси с бензином-растворителем, полностью уходит в виде Фугата на стадию

регенерации растворителя  . Содержание НМС в Фугате стадии центрифугирования (I),

. Содержание НМС в Фугате стадии центрифугирования (I),  , не должно превышать 0,7% маc.

, не должно превышать 0,7% маc.

от бензина.

3.11.Содержание НМС в порошке ПЭНД после центрифугирования (II),  или маc.доли. Значения берутся

или маc.доли. Значения берутся  из данных производственной практики и лежат в пределах 30-35% маc. от общего количества НМС, поступающего на центрифугирование (II). Остальное количество ВМС идет в Фугат.

из данных производственной практики и лежат в пределах 30-35% маc. от общего количества НМС, поступающего на центрифугирование (II). Остальное количество ВМС идет в Фугат.

3.12.Содержание бензина, подаваемого в промывном растворе на стадию промывки ПЭНД спирто-бензиновой смесью для разложения каталитического комплекса,  или маc.доли (от количества порошка ПЭНД). Значения

или маc.доли (от количества порошка ПЭНД). Значения  берутся из данных производственной практики и составляют около 400% мас.

берутся из данных производственной практики и составляют около 400% мас.

3.13.Остаточное содержание бензина в порошке ПЭНД после каждой из стадий центрифугирования (I и II),  или маc.доли, Значения

или маc.доли, Значения  берутся из данных производственной практики и лежат в пределах 20-30% маc. от общего количества бензина, поступающего на стадию центрифугирования (I).

берутся из данных производственной практики и лежат в пределах 20-30% маc. от общего количества бензина, поступающего на стадию центрифугирования (I).

3.14.Содержание промывного раствора в ПЭНД после стадии сушки  или мас. доли. Значения берутся

или мас. доли. Значения берутся  из данных производственной практики и лежат в пределах 1% мас. от ПЭНД. Соотношение бензин:НМС в этом растворе равно 4:1.

из данных производственной практики и лежат в пределах 1% мас. от ПЭНД. Соотношение бензин:НМС в этом растворе равно 4:1.

3.15.Остаточное содержание катализатора в порошке ПЭНД после стадии центрифугирования (I),  или мас. доли. Значения

или мас. доли. Значения  берутся из данных производственной практики и лежат в пределах 10-20% мас. от количества катализатора. В товарном ПЭНД катализатор отсутствует полностью. Остаточное содержание низкомолекулярного полиэтилена (ИМ) в порошке ПЭНД после стадий центрифугирования,

берутся из данных производственной практики и лежат в пределах 10-20% мас. от количества катализатора. В товарном ПЭНД катализатор отсутствует полностью. Остаточное содержание низкомолекулярного полиэтилена (ИМ) в порошке ПЭНД после стадий центрифугирования,  или мас. доли. Значения

или мас. доли. Значения  берутся из данных производственной практики и лежат в пределах:

берутся из данных производственной практики и лежат в пределах:  - 60-70% маc. для центрифугирования (I) и

- 60-70% маc. для центрифугирования (I) и  - 20% маc. для центрифугирования (П).

- 20% маc. для центрифугирования (П).

4. Расчеты материальных балансов процесса получения П Э Н Д

4.1. Расчет материального баланса стадии полимеризации

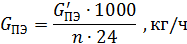

4.1.1. На основании годовой производительности определяется часовая производительность установки по товарному полиэтилену:

4.1.2. Общее количество прореагировавшего этилена:

а)

б)

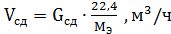

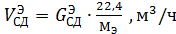

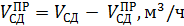

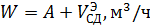

где  – количество прореагировавшего этилена, м3/ч;

– количество прореагировавшего этилена, м3/ч;

|

|

|

22,4 – объем газа» занимаемый I кг-молем при нормальных условиях;

– молекулярная масса этилена.

– молекулярная масса этилена.

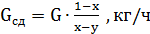

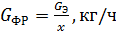

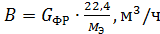

4.1.3. Количество этиленовой фракции, сдуваемой на ГФУ для поддержания необходимой концентрации этилена:

а)

б)

4.1.4. Количество сдуваемого этилена:

а)

б)

4.1.5. Количество сдуваемых примесей (инертов).

Принимается, что примеси состоят из смеси этана и метана 1:1:

а)

б)

где  – средняя молекулярная масса примесей,

– средняя молекулярная масса примесей,

или

4.1.6. Количество этилена, подаваемого в реактор (без учета циркулируемого):

а)

б)

4.1.7. Количество этиленовой фракции, подаваемой в реактор (без учета циркулирующей):

а)

б)

4.1.8. Количество инертных примесей, подаваемых в реактор (без учета циркулирующих):

или

4.1.9. Количество бензина-растворителя в реакторе:

где  – плотность бензина-растворителя [4, 6, 7].

– плотность бензина-растворителя [4, 6, 7].

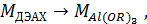

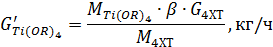

4.2. Расчет материального баланса стадии приготовления каталитического комплекса

4.2.1. Расход компонентов каталитического комплекса на процесс полимеризации:

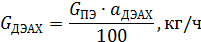

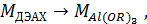

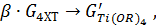

а) расход ДЭАХ:

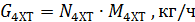

б) расход 4ХТ:

или

Где  – молекулярные массы ДЭАХ и 4ХТ;

– молекулярные массы ДЭАХ и 4ХТ;

– расход компонентов каталитического комплекса в процессе полимеризации, кмоль/ч;

– расход компонентов каталитического комплекса в процессе полимеризации, кмоль/ч;

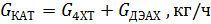

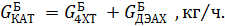

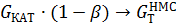

в) общий расход катализатора

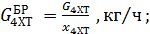

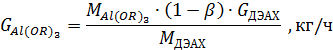

4.2.2. Количество бензиновых компонентов растворов каталитического комплекса с концентрацией Х(4ХТ) и Х(ДЭАХ):

а)

б)

4.2.3. Количество бензина, вводимого в реактор с каталитическим комплексом:

а)

б)

в)

4.2.4. Количество бензина, дополнительно загружаемого в реактор

По результатам расчетов составляется материальный баланс стадий приготовления каталитического комплекса и полимеризации (табл. 4.1).

Таблица 4.1

Сводный материальный баланс стадий приготовления

каталитического комплекса и полимеризации

| № п/п | Компоненты | кг/ч | % мас. |

| Приход | |||

| Этилен (100%-ный) |

| ||

| Инертные примеси |

| ||

| Бензин |

| ||

| В том числе: | |||

| а) с раствором 4ХТ |

| ||

| б) с раствором ДЭАХ |

| ||

| в) загружаемый дополнительно |

| ||

| Катализатор |

| ||

| В том числе: | |||

| а) 4ХТ |

| ||

| б) ДЭАХ |

| ||

| Итого | |||

| Расход | |||

| Полиэтилен товарный |

| ||

| Полиэтилен низкомолекулярный |

| ||

| Отдуваемый этилен |

| ||

| Отдуваемые инертные примеси |

| ||

| Бензин |

| ||

| Катализатор |

| ||

| В том числе: | |||

| а) 4ХТ |

| ||

| б) ДЭАХ |

| ||

| Потери Полиэтилена |

| ||

| Итого |

4.3. Расчет материального баланса стадии центриифугирования I ступени

С целью прекращения реакции полимеризации в системе после реактора в линию выгрузки полимериэата перед центрифугой I ступени непрерывно подается промывной раствор, состоящий из низкомолекулярного спирта и бензина.

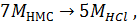

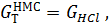

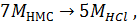

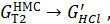

Реакцию разложения каталитического комплекса можно записать в следующем виде:

4.3.1. Количество низкомолекулярного спирта, требующегося для разложения каталитического комплекса  :

:

где  – молекулярная масса низкомолекулярного

– молекулярная масса низкомолекулярного

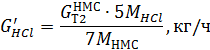

4.3.2. Для определения количества промывного раствора, подаваемого на стадию центрифугирования (I), составляется баланс по расходу НМС:

где  – плотность НМС, кг/м3[8,9].

– плотность НМС, кг/м3[8,9].

Тогда

4.3.3. Количество НМС в промывном растворе, подаваемом на стадию центрифугирования (I):

4.3.4. Количество бензина в промывном растворе, подаваемом на стадию центрифугирования (I):

4.3.5. Количество НМС в фугате стадии центрифугирования (I)

4.3.6. Количество бензина в порошке ПЗНД после стадии центрифугирования (I)

4.3.7. Количество бензина в фугате стадии центрифугирования (I)

4.3.8. Количество катализатора в порошке ПЭНД после стадии центрифугирования (I)

4.3.9 Количество низкомолекулярного ПЭ в порошке ПЭНД после стадии центрифугирования (I)

4.3.10 Количество низкомолекулярного ПЭ в фугате стадии центрифугирования (I)

4.3.11. Количество продуктов разложения каталитического комплекса в фугате стадии центрифугирования (I):

а) общее количество разложившихся компонентов каталитического комплекса

б) количество образующихся алкоголятов алюминия:

в) количество образующихся алкоголятов титана:

г) количество образующийся соляной кислоты:

д) количество образующегося этана:

4.3.12. По результатам расчетов составляется материальный баланс стадии центрифугирования (I) (табл. 4.2).

Таблица 4.2

Материальный баланс стадии центрифугирования

первой ступени

| № п/п | Компоненты | кг/ч | % мас. |

| Приход на центрифугу | |||

| Суспензия |

| ||

| В том числе: | |||

| а) полиэтилен |

| ||

| б) катализатор |

| ||

| в) низкомолекулярный |

| ||

| полиэтилен (НМ) | |||

| г) бензин |

| ||

| Промывной раствор |

| ||

| В том числе: | |||

| а) низкомолекулярный спирт |

| ||

| б) бензин |

| ||

| Итого |

Продолжение таблицы 4.2

| Расход | |||

| В разлагатель (на промывку ПЭНД |

| ||

| спирто-бензиновой смесью) паста | |||

| В том числе: | |||

| 1) полиэтилен |

| ||

| 2) катализатор |

| ||

| 3) низкомолекулярный полиэтилен (НМ) |

| ||

| 4) бензин |

| ||

| На регенерацию растворителя (фугат) |

| ||

| В том числе: | |||

| 1) низкомолекулярный спирт |

| ||

| 2) бензин |

| ||

| 3) низкомолекулярный полиэтилен |

| ||

| 4) продукты разложения каталитического | |||

| Комплекса: | |||

| а) - алкоголяты алюминия |

| ||

| б) - алкоголяты титана |

| ||

| в) - соляная кислота |

| ||

| г) - этан |

| ||

| Итого |

4.4 Расчет материального баланса стадии промывки полиэтилена спирто-бензиновой смесью

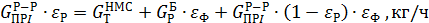

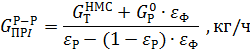

4.4.1. Количество бензина в промывномрастворе, поступающем на стадию промывки

4.4.2. Количество НМС в промывномрастворе, поступающем на стадию промывки,

4.4.3. Общее количество промывного раствора, поступающего на стадию промывки полиэтилена спирто-бензиновой смесью,

4.4.4. Количество НМС, необходимого для разложения компонентов каталитического комплекса на стадии промывки полиэтилена,

4.4.5. Количество продуктов разложения каталитического комплекса на стадии промывки полиэтилена спирто-бензиновой смесью:

а) количество образующихся алкоголятов алюминия:

б) количество образующихся алкоголятов титана:

в) количество образующейся соляной кислоты:

г) количество образующегося этана:

4.4.6. Количество ВМС, отходящего со стадии промывки полиэтилена спирто-бензиновой смесью,

4.4.7. По результатам расчетов и данным табл. 4.2 составляется материальный баланс стадии промывки полиэтилена спирто-бензиновой смесью (табл. 4.3).

4.5. Расчет материального баланса стадии центрифугирования II ступени

4.5.1. Количество бензина в порошке ГПЩ после стадии центрифугирования (II)

4.5.2. Количество низкомолекулярного полиэтилена в порошке ПЭНД после стадии центрифугирования (II)

4.5.3. Количество низкомолекулярного спирта (НМС) в порошке ПЭНД после стадии центрифугирования (II)

4.5.4. Количество бензина в фугате стадии центрифугирования (II)

4.5.5. Количество низкомолекулярного спирта (ЯМС) в фугате стадий центрифугирования (II)

Таблица 4.3

Материальный баланс стадии промывки полиэтилена

спирто-бензиновой смесью

| № п/п | Компоненты | кг/ч | % мас. |

| Приход | |||

| Паста |

| ||

| В том числе: | |||

| 1) полиэтилен |

| ||

| 2) бензин |

| ||

| 3) катализатор |

| ||

| 4) низкомолекулярный полиэтилен (НМ) |

| ||

| Промывной раствор |

| ||

| В том числе: | |||

| а) бензин |

| ||

| б) НМС |

| ||

| Итого | |||

| Расход | |||

| Полиэтилен |

| ||

| Низкомолекулярный полиэтилен |

| ||

| Низкомолекулярный спирт |

| ||

| Бензин |

| ||

| Продукты разложения каталитического | |||

| комплекса: | |||

| а) алкоголяты алюминия |

| ||

| б) алкоголяты титана |

| ||

| в) соляная кислота |

| ||

| г) этан |

| ||

| Итого |

4.5.6. Количество низкомолекулярного полиэтилена в фугате стадии центрифугирования (II)

4.5.7. По результатам расчетов и данным таблицы 4 составляется материальный баланс стадии центрифугирования (II) (табл. 4.4).

Таблица 4.4

Материальный баланс стадии центрифугирования

II ступени

| № п/п | Компоненты | кг/ч | % мас. |

| Приход | |||

| Суспензия | |||

| В том числе: | |||

| 1) полиэтилен |

| ||

| 2) низкомолекулярный |

| ||

| полиэтилен (НМ) |

| ||

| 3) низкомолекулярный спирт (НМС) |

| ||

| 4) бензин | |||

| 5) продукты разложения каталитического | |||

| комплеска | |||

| а) алкоголяты алюминия |

| ||

| б) алкоголяты титана |

| ||

| в) соляная кислота |

| ||

| г) этан |

| ||

| Итого |

Продолжение таблицы 4.4

| Расход | |||

| На регенерацию растворителя (фугат) | |||

| В том числе: | |||

| 1) бензин |

| ||

| 2) низкомолекулярный спирт (НМС) |

| ||

| 3) низкомолекулярный полиэтилен (НМ) |

| ||

| 4) продукты разложения каталитического | |||

| комплекса, в т. ч. | |||

| а) алкоголяты алюминия |

| ||

| б) алкоголяты титана |

| ||

| в) соляная кислота |

| ||

| г) этан |

| ||

| На сушку - паста, в т. ч. | |||

| 1) полиэтилен |

| ||

| 2) низкомолекулярный полиэтилен |

| ||

| 3) бензин |

| ||

| 4) низкомолекулярный спирт |

| ||

| Итого |

4.6. Расчет материального баланса стадии сушки полиэтилена

4.6.1. Количество промывного раствора, уносимого с ПЗЕЩ после сушки,

4.6.2. Количество бензина, уносимого с ТЩР после сушки,

4.6.3. Количество НМС, уносимого с ПЭНД после сушки,

4.6.4. Количество бензина, удаляемого в процессе сушки,

4.6.5. Количество НМС, удаляемого в процессе сушки,

4.6.6. Количество промывного раствора, удаляемого в процессе сушки,

4.6.7. По результатам расчетов с данными табл. 4.4 составляется материальный баланс стадии сушки (табл. 4.5).

Таблица 4.5

Материальный баланс стадии сушки ПЭНД

| № п/п | Компоненты | кг/ч | % мас. |

| Приход | |||

| Паста, в т. ч. | |||

| 1) полиэтилен |

| ||

| 2) низкомолекулярный ПЭ |

| ||

| 3) промывной раствор, в т. ч. | |||

| а) бензин |

| ||

| б) низкомолекулярный спирт | |||

|

|

|