|

1.3 Основные разделы курсового проекта.

|

|

|

|

1. 3 Основные разделы курсового проекта.

- титульный лист;

- задание на КП;

- содержание;

- введение;

- общая часть;

- специальная часть;

- мероприятия по ремонту и техническому обслуживанию оборудования;

- заключение;

- список источников;

- приложения, спецификация к чертежам (при необходимости).

Основная часть курсового проекта состоит из разделов, каждый из которых может быть разбит на подразделы. Название раздела не должно дублировать название темы, а название подраздела – название раздела. Формулировки должны быть лаконичными и отражать суть раздела (подраздела)

Во введении необходимо обосновать актуальность и практическую значимость выбранной темы, сформулировать цель и задачи. Объем введения должен быть 1 - 2 страницы.

1. В общей части курсового проекта (1-2 страницы), как правило, излагается краткая характеристика механизма: его назначение, принцип действия, конструкция, технологические особенности и другая информация; анализ применяемых на сегодняшний день технологий или конструктивных особенностей какого-либо оборудования, предъявляемые к нему требования и т. п.

2. В специальной части курсового проекта (11 – 15 страниц) рассмотрены непосредственно вопросы проектирования, т. е. предлагается решение поставленной задачи. Специальная часть обязательно включает в себя расчеты мощности двигателя и выбор его по каталогу, описание схемы управления электроприводом, выбор аппаратов управления.

3. В разделе Мероприятия по ремонту и техническому обслуживанию оборудования (1 – 2 страницы) описываются работы по ремонту и техническому обслуживанию проектируемого оборудования.

4. Заключение (1 страница) содержит выводы и предложения с их кратким обоснованием в соответствии с поставленной целью и задачами, раскрывает значимость полученных результатов.

|

|

|

5. Список источников приводится библиографический перечень учебной, справочной, специальной технической литературы, а также публикации и электронные ресурсы (не менее 20).

6. Приложений, которые могут состоять из дополнительных справочных материалов, имеющих вспомогательное значение, например: копий документов, выдержек из отчетных материалов, статистических данных, схем, таблиц, диаграмм, программ, положений и т. п.

1. 4. Защита курсового проекта

Курсовой проект, выполненный в соответствии с графиком, проверенный и подписанный руководителем, представляется к защите комиссии, утвержденной на предметно-цикловой методической комиссии.

При защите особое внимание уделяется техническому обоснованию принятых решений, а также степени проработки задания.

В результате защиты выставляется оценка, которая характеризует не только качество принятых решений, расчетов и графических документов, но и способность студента кратко, аргументировано изложить полученные результаты и четко ответить на поставленные вопросы.

2. Методические рекомендации к выполнению расчета и выбора мощности электродвигателей

2. 1 Общие сведения по выбору мощности двигателей

Мощность двигателей выбирается по нагреву с проверкой по условиям пуска и перегрузки.

Правильно выбранный двигатель должен обеспечивать заданную производительность механизма, не перегреваться до температуры выше допустимой, развивать необходимый пусковой момент и обладать достаточной перегрузочной способностью.

Перегрузочная способность двигателей переменного тока характеризуется критическим моментом двигателя Мк, который для большинства обычных промышленных исполнений двигателей равен

|

|

|

Мк = (1, 5-3, 5) Мном. 2. 1

Перегрузочная способность двигателей постоянного тока определяется допустимым током на коллекторе.

При постоянной нагрузке в продолжительном режиме работы мощность двигателя выбирается по мощности рабочего механизма. По каталогам выбирается двигатель так, чтобы выполнялось условие: РДВ> РРМ. Выбранный двигатель проверяется по пусковому моменту с учетом падения напряжения в сети при пуске двигателя.

При продолжительном режиме работы и переменной нагрузке двигатель выбирают по среднему квадратическому току: Iном ≥ Iэкв

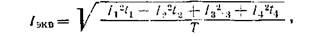

При работе по такому графику среднее квадратическое Эквивалентное значение тока можно определить по формуле

2. 2

2. 2

где Iэкв — эквивалентный ток, A; ti... tt — длительность отдельных периодов, с; I1... I4 — токи на отдельных участках графика, А; Т — период времени, с.

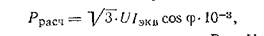

Тогда расчетная мощность двигателя переменного тока

2. 3

2. 3

где Ррасч — расчетная мощность двигателя, кВт; U, I — соответственно рабочее напряжение (В) и ток (А) двигателя; cosφ — коэффициент мощности двигателя (принимается по каталогу).

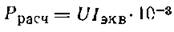

Для двигателя постоянного тока расчетная мощность

2. 4

2. 4

По каталогу двигателей длительного режима выбирается ближайший по мощности двигатель так, чтобы выполнялось условие

Ррасч< Ркат. 2. 5

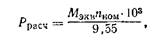

При наличии графиков мощности или вращающих моментов мощность двигателя выбирается также по средним квадратическим значениям

2. 6

2. 6

где Мэкв — эквивалентный момент, Н м; пном — номинальная частота вращения двигателя, об/мин.

Подобранный двигатель должен быть проверен по максимальному и пусковому моментам. Необходимо, чтобы максимально возможный момент нагрузки не превышал момента, развиваемого двигателем, а пусковой момент обеспечивал пуск механизма.

Выбор мощности двигателей кратковременного режима работы проводится аналогично выбору двигателей продолжительного режима, но за кратковременный период работы. Мощность двигателя для кратковременного режима работы по допустимой перегрузке двигателя можно определить по формуле

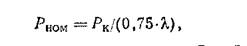

|

|

|

2. 7

2. 7

где Рном — номинальная мощность двигателя, кВт; р к — мощность кратковременной нагрузки, кВт; 0, 75 — коэффициент, учитывающий возможные колебания напряжения в сети; % — перегрузочная способность двигателя.

Двигатели для кратковременного режима работы обеспечивают большую перегрузочную способность.

Для привода механизмов с повторно-кратковременным режимом работы выпускаются специальные двигатели (крановые). На паспортах этих двигателей указываются номинальная мощность и продолжительность включения ПВ (%).

При переменной нагрузке и фактической продолжительности включения, не равной стандартной, вычисляется эквивалентная (средняя квадратическая) мощность повторно-кратковременного режима без учета пауз. Полученное значение эквивалентной мощности пересчитывается на ближайшее большее стандартное значение ПВ по формуле

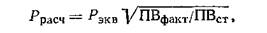

2. 8

2. 8

где Рэкв — расчетная эквивалентная мощность, кВт; ПВфакт и ПВСТ — соответственно фактическая и стандартная продолжительность включения, %. Выбранные двигатели проверяются по допустимой перегрузке и по пусковому моменту:

Мкр> Мmax нагр 2. 9

Мпуск. дв> Мпуск. нагр. 2. 10

2. 2 Выбор двигателей основных механизмов кранов

Основными параметрами, определяющими выбор электроприводов крановых механизмов, являются: грузоподъемность и скорость движения, конструктивные данные и масса механического оборудования, диапазон регулирования скорости и необходимая жесткость характеристик при выполнении рабочих операций, особенно при посадке грузов. Кроме того, должны быть известны число включений в час и их продолжительность, использование по грузоподъемности и времени, а также условия окружающей среды, в которых работает кран и находится электрооборудование.

|

|

|

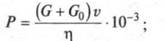

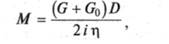

Мощность и момент нагрузки двигателя подъемной лебедки в статическом режиме работы подъема груза могут быть рассчитаны по следующим формулам:

2. 1. 1

2. 1. 1

2. 1. 2

2. 1. 2

где Р — мощность на валу двигателя, кВт; G — сила, необходимая для подъема груза, Н; G0— сила для подъема захватывающего приспособления, Н; v — скорость подъема груза, м/с; М — момент на валу двигателя, Нм; D — диаметр барабана подъемной лебедки, м; η — КПД подъемного механизма; i — передаточное отношение редуктора и полиспаста.

В режиме спуска двигатель развивает мощность, равную разности мощности трения Pтр и мощности, обусловленной действием силы тяжести опускающегося груза Ргр:

2. 1. 3

2. 1. 3

При опускании средних и тяжелых грузов энергия направляется с вала механизма к двигателю, так как Pгр > Ртр (тормозной спуск). При этом мощность на валу двигателя

2. 1. 4

2. 1. 4

При опускании средних грузов или пустого крюка возможны случаи, когда Pгр < Pтр. При этом двигатель работает с движущимся моментом (силовой спуск) и развивает мощность

2. 1. 5

2. 1. 5

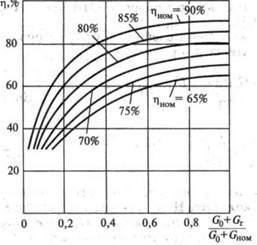

Величина КПД механизма зависит от нагрузки.

Зависимости КПД механизма от нагрузки

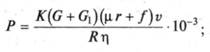

Мощность и момент на валу двигателей механизмов горизонтального перемещения в статическом режиме:

2. 1. 6

2. 1. 6

2. 1. 7

2. 1. 7

где Р — мощность на валу двигателя, кВт; М — момент на валу двигателя механизма передвижения, H-м; G — масса перемещаемого груза, Н; G1, — вес механизма передвижения, H; r — радиус шейки оси колеса, с; µ — коэффициент трения скольжения; f — коэффициент трения качения; v — скорость движения, м/с; R — радиус колеса, м; л — КПД механизма передвижения; К — коэффициент, учитывающий трение реборд колес о рельсы; i — передаточное отношение редуктора механизма передвижения.

При проектировании электроприводов крановых механизмов по окончании выбора двигателя исходя из статической нагрузки и характера переключений в схеме управления осуществляется проверка электропривода по допустимым значениям ускорений, м/с2:

| Подъемный механизм, предназначенный для подъема жидких металлов, хрупких предметов, продуктов; подъемный механизм для различных монтажных работ | 0, 1 |

| Подъемный механизм грейферных сборочных и металлургических цехов | 0, 2... 0, 5 |

| Подъемный механизм грейферных кранов | 0, 8 |

| Механизм передвижения кранов, предназначенных для транспортировки жидких металлов, хрупких предметов; точных монтажных работ | 0, 1. ft 0, 2 |

| Механизм передвижения со сцепной силой тяжести 0, 25... 0, 5 от полной | 0, 2... 0, 7 |

| Механизм передвижения кранов с полной сцепной силой | 0, 8 „. 1, 4 |

| Механизм поворота кранов | 6, 5... 1, 2 |

|

|

|

2. 3 Выбор электродвигателя лифта

Современные пассажирские и грузовые лифты в жилых и административных зданиях оборудуются противовесом для уравновешивания массы кабины и части номинального поднимаемого груза:

2. 2. 1

2. 2. 1

где Gпр — масса противовеса, Н; Gном — масса поднимаемого груза, Н; G0 — масса кабины, Н; α = 0, 4... 0, 6— коэффициент уравновешивания.

Усилие на токоведущем шкиве

F = Fl-F2=G-α GHOМ+gK(2x-Н) 2. 2. 2

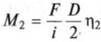

Момент и мощность на валу двигателя определяется по следующим формулам

2. 2. 3

2. 2. 3

2. 2. 4

2. 2. 4

2. 2. 5;

2. 2. 5;

2. 2. 6

2. 2. 6

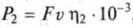

гдеМ1, Р1, — соответственно момент и мощность при работе привода в двигательном режиме; М2, Р2 — соответственно момент и мощность привода в генераторном режиме; η 1и η 2 — КПД червячного редуктора при прямой и обратной передаче энергии.

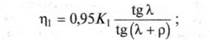

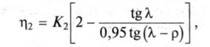

Значения η 1 и η 2 нелинейно зависят от скорости вала червяка и могут быть рассчитаны по формулам

2. 2. 8

2. 2. 8

2. 2. 9

2. 2. 9

где λ — угол подъема винтовой линии на делительном цилиндре червяка; К1, К2 — коэффициенты, учитывающие потери в подшипниках и масляной ванне редуктора, соответственно в двигательном и генераторном режимах; ρ — угол трения, зависящий от скорости вращения вала червяка.

2. 4 Выбор электродвигателя эскалатора

Эскалаторы целесообразно применять при высоте подъема 4... 65 м с углом подъема 30°.

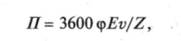

Производительность эскалатора — число пассажиров, транспортируемых в час - определяется по формуле

2. 3. 1

2. 3. 1

где j— коэффициент заполнения полотна эскалатора; Е — число пассажиров на ступени; v — скорость движения полотна, м/с; Z — шаг ступени, м.

Коэффициент заполнения j зависит от скорости движения и может быть определен по графику.

Мощность приводного двигателя эскалатора, кВт:

2. 3. 2

2. 3. 2

где QK — номинальная загрузка эскалатора, Н; α — угол наклона эскалатора; h= 0, 7... 0, 8—КПД эскалатора.

Загрузка эскалатора, Н:

2. 3. 3

2. 3. 3

где п — число пассажиров, на которое рассчитана ступень (обычно п = 2); с — число ступеней на наклонной части эскалатора; q -масса одного пассажира (700... 800 Н).

После выбора двигателя по условиям статического режима работы его проверяют по условиям максимальной загрузки в пусковой период. Ускорение при пуске не должно превышать 0, 6... 0, 7 м/с2. Это обусловлено безопасностью пользования эскалатором, а также необходимостью ограничения износа механического оборудования.

2. 5 Выбор электродвигателей привода машин для подачи жидкостей и газов.

Основными параметрами, характеризующими работу насосов, вентиляторов и компрессоров, являются создаваемые ими подача, давление и напор, а также энергия, сообщаемая потоку их рабочими органами.

На основании заданных для вентилятора или насоса подачи и суммарного напора, а для компрессора — подачи и удельной работы сжатия, определяется мощность на валу, в соответствии с которой и выбирают мощность приводного двигателя.

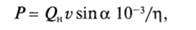

Мощность и момент на валу приводного двигателя центробежного вентилятора, кВт,

2. 4. 1

2. 4. 1

2. 4. 2

2. 4. 2

где η в, η п — КПД соответственно вентилятора и передачи.

Q, м3/с – подача вентилятора, Н - напор вентилятора, Па:

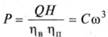

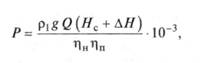

Аналогично определяется мощность на валу центробежного насоса, кВт,

2. 4. 3

2. 4. 3

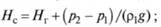

где ρ — плотность перекачиваемой жидкости, кг/м3; g = 9, 81 м/с2 - ускорение свободного падения; Q — подача насоса, м3/с; Нс — суммарный напор, м;

2. 4. 4

2. 4. 4

Нг — геодезический напор, равный разности высоты нагнетания и всасывания, м; р2 — давление в резервуаре, куда перекачивается жидкость, Па; р1 — давление в резервуаре, откуда перекачивается жидкость, Па; Δ Н- потеря напора в магистрали, м (значения приводятся в справочной литературе).

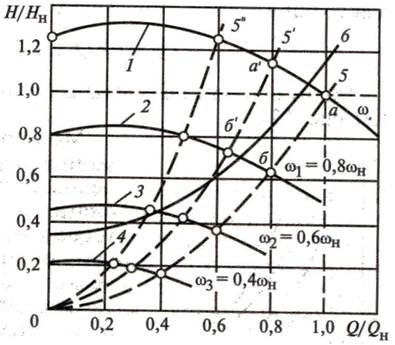

Основной характеристикой насосов, вентиляторов и компрессоров является зависимость развиваемого напора Н от подачи Q. Указанные зависимости представляются обычно в виде графиков HQ для различных скоростей механизма.

Рис. 2. 4. 1 Графики зависимости напора Н насоса от его подачи Q.

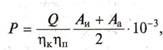

Мощность двигателя, кВт, на валу поршневого компрессора может быть определена

при определении мощности часто пользуются приближенной формулой, где исходными данными являются работа изотермического и адиабатического сжатий, а также КПД компрессора, значения которых приводятся в справочной литературе:

2. 4. 5

2. 4. 5

где Аи; Аа, — соответственно изотермическая и адиабатическая работа сжатия 1 м3 атмосферного воздуха до давления р2, Дж/м3.

2. 6 Выбор электродвигателей подачи и вращателя бурового станка.

Горные породы по глубине залегания и толщине слоев изменяются случайным образом, что приводит к переменному характеру их физико-механических свойств. А это, в свою очередь, вызывает резкое изменение нагрузок двигателей в приводах главных механизмов буровых станков.

В общем случае расчеты режимных параметров в зависимости от способа бурения сводятся к определению значений усилия подачи, мощности приводов механизмов подачи и вращателя, скорости бурения, расхода сжатого воздуха, производительности станка и др.

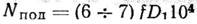

Усилие и мощность электродвигателей механизма подачи буровых станков шарошечного бурения можно определить по формулам.

2. 5. 1

2. 5. 1

2. 5. 2

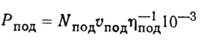

2. 5. 2

где N под - усилие механизма подачи, Н; P под - мощность электродвигателей механизма подачи, кВт; v под - скорость подачи, м/с; f - коэффициент крепости породы по М. М. Протодьяконову; η - к. п. д. механизма подачи; D 1 – диаметр скважины

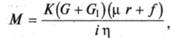

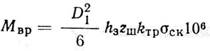

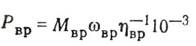

Мощность электродвигателей и момент на валу вращателя:

2. 5. 3

2. 5. 3

, 2. 5. 4

, 2. 5. 4

где M вр - момент на валу вращателя, Нм; P вр - мощность электродвигателя вращателя, кВт; h 3 — глубина внедрения зубьев шарошки, м; z ш — число шарошек; k тр = 1, 15 — коэффициент, учитывающий трен ие в подшипниках шарошек и буровой колонки о стенки скважины; η вр - к. п. д. трансмиссии вращателя; ω вр – скорость вращения бурового става, рад -1 σ ск — предел прочности породы на скалывание, МПа. [7]

2. 7 Выбор электродвигателей механизмов экскаватора

Главные электроприводы одноковшовых экскаваторов работают в повторно-кратковременном режиме с большом частотой включений и торможении.

При определении мощности двигателей за расчетные принимают номинальные скорости (м/с) механизмов. Угловая частота вращения платформы и радиус вращения груженого ковша относительно оси поворотной платформы принимаются по технической характеристике машины.

В расчётных формулах используются обозначения:

G К –вес ковша; G К+П - вес ковша с породой; G Р - вес рукояти, Н; N 01Л – сопротивление породы копанию для механической лопаты; N 01Д - сопротивление породы копанию для драглайна, Н; E Д – вместимость ковша драглайна; E Л – вместимость ковша лопаты, м 3; H Н. В – высота напорного вала, м; k FЛ – сопротивление копанию лопатой, МПа; k FД – сопротивление копанию драглайном, МПа; k Р – коэффициент разрыхления породы; k ВОЛ =0, 4; 0, 3; 0, 2 – отношение объёма призмы волочения к объёму ковша: для лёгких, средних, тяжёлых пород соответственно; k ПУТ =3; 4; 6 – отношение пути наполнения ковша к длине ковша - для лёгких, средних, тяжёлых пород; L К. Д – длина ковша драглайна, м; t к. л – время копания лопаты, с; t р. л - время поворота лопаты к разгрузке, с; t з. л - время поворота лопаты к забою, с; t ц. л - время цикла лопаты, с; t ц. д - время цикла драглайна, с; t к. д– время копания драглайна, с; t р. д - время поворота драглайна к разгрузке, с; t з. д - время поворота драглайна к забою, с; v п. л – номинальная скорость подъёма лопаты, м/с; v п. д – номинальная скорость подъёма драглайна, м/с; v н. л – номинальная скорость напора лопаты, м/с; v т. д – номинальная скорость тяги драглайна, м/с; w в. л – угловая скорость вращения платформы лопаты, с -1; w в. д – угловая скорость вращения платформы драглайна, с -1; R раз- радиус разгрузки, м; η = 0, 8-0, 85- кпд механизмов; ρ тр =0, 4 – коэффициент трения ковша о породу; α от – угол откоса уступа, град.

|

|

|