|

Проверочный расчёт роликовых подшипников опор

|

|

|

|

Проверочный расчёт роликовых подшипников опор промежуточного вала выполняется по динамической грузоподъёмности. Критерий надёжности подшипников качения по усталостной прочности тел качения имеет вид

С £ С п (3.9)

где С – расчётная динамическая грузоподъёмность, С п – паспортная динамическая грузоподъёмность данного подшипника ( Сп=42600 Н ).

Расчётная динамическая грузоподъёмность С определяется по следующей зависимости

С = Р [L/ (a1 a2)] 1/p, (4.0)

где Р –эквивалентная нагрузка данного подшипника, Н;

L – ресурс час,; примем

L = a1a2(Cп/P) 1/p ., (4.1)

р – показатель степени, р =3 для роликовых подшипников;

a1 – коэффициент надёжности:

Надёжность............. 0,9 0,95 0,96 0,97 0,98 0,99

Коэффициент a1 ..........1 0,62 0,53 0,44 0,33 0,21;

a2– коэффициент, учитывающий условия эксплуатации, для конических роликоподшипников в обычных условий a2 =0,6.. 0,7 и для и для подшипников из высококачественных сталей при наличии гидродинамической плёнки масла без перекосов a2 = 1,1..1,3.

Примем a1 =1 и a2 =0,7.

Эквивалентная динамическая нагрузка определяется

для a – опоры

P A = (X FrA + YFx А)K б K т, (4.2)

для b - опоры

P В = (X Fr В + YFx В)K б K т, (4.3)

где FrA и FrВ – радиальные силы, действующие на a - опору и b – опору; FxА и FxВ– осевые силы, действующие на a - опору и b – опору;

X и Y – коэффициенты, учитывающие влияние соответственно радиальной и осевой составляющих реакции в данной опоре (определяются по каталогу подшипников раздельно для каждой опоры);

K б – коэффициент безопасности, при спокойной нагрузке K б =1, при умеренных толчках K б =1,2...1,5, при ударах K б =2,5...3;примем Kб =1,3.

Kт – температурный коэффициент (для подшипников из стали ШХ15); примем Kт =1 при рабочей температуре до 100°С.

Параметр осевой нагрузки е указан в каталоге подшипников, e = 0,68

|

|

|

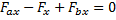

S 1 = e∙F rА = 0,68∙2,35=1,598 кН

S 2 = e∙F rВ = 0,68∙1,621 =1,102кН

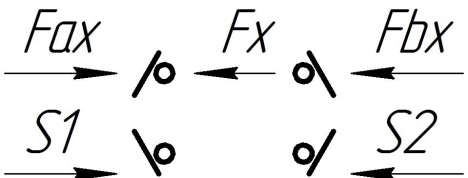

Схема осевых сил, действующих на подшипники.

Предположим, что на левую опору действует только внутренняя сила S1, поэтому Fax= S1.

Из ураванения равновесия вала  определим силу:

определим силу:

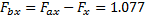

кН

кН

Следовательно вал сместится в сторону правой опоры.

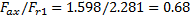

Определяем  ,

,  .

.

Так как  выбираем X=0.41, Y=0.87;

выбираем X=0.41, Y=0.87;  выбираем X=1, Y=0.

выбираем X=1, Y=0.

Подставив найденные значения в формулы (4.2) и (4.3), найдем эквивалентную динамическую нагрузку для опор a и b:

P a = (0.41*2.35 +0.87*1.598)1.3*1 = 3.06 кН,

P b= 1*1.621*1.3*1 = 2.107 кН

Определяем расчетный ресурс подшипника (4.1) и статическую грузоподъёмность по формуле (4.0):

Lа = 0.9*0.7(42600/3060) 1/3=1700 час

Са = 3060 [1700/ (0.9*0.7)] 1/3= 42600 Н

Lb = 0.9*0.7(42600/2107) 1/3=5200 час

Сb = 2107 [5200/ (0.9*0.7)] 1/3= 42600 Н

Критерий надёжности подшипников качения по усталостной прочности тел качения выполняется.

Проверка шпоночного соединения на смятие узких граней шпонки.

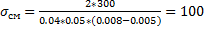

Параметры шпонки применяемой на выходном валу: l=50 мм, h=8 мм,t1=5 мм.

Напряжение смятия узких граней шпонки не должно превышать допускаемого, т.е. должно выполняться условие:

Где T-передаваемый момент (Т=300 Нм), Нм; d-диаметр вала в месте установки шпонки (d=40 мм);  - допускаемое напряжение; принимаем 100 МПа.

- допускаемое напряжение; принимаем 100 МПа.

Подставляя значения получим:

МПа

МПа

Условие на напряжение смятия выполняется.

Заключение

1. Для обеспечения требуемого крутящего момента и частоты вращения на выходном валу необходимо использовать асинхронный электродвигатель переменного тока 4А100S4

2. Для обеспечения ресурса тихоходной зубчатой передачи необходимо изготовить её из стали 40Х с твердостью зубьев 195 HВ и использовать нормализацию в качестве термообработки.. Для обеспечения ресурса быстроходной зубчатой передачи её необходимо изготовить из стали 40Х с твердостью зубьев 195 HB и использовать нормализацию в качестве термообработки.

3. На промежуточном валу следует установить подшипники ГОСТ 46306.

|

|

|

4. Для крепления крышек подшипниковых узлов следует использовать болты Болт М10 для тихоходной и быстроходной передач.

5. Для соединения выходной вал – муфта необходимо использовать шпоночное соединение.

Литература

1. Правила оформления студенческих выпускных работ и отчётов/ Сост.:

Г.П. Голованов, К.К. Гомоюнов, В.А. Дьяченко, С.П. Некрасов, В.В. Ру-

мянцев, Т.У. Тихомирова; Под ред. В.В. Глухова. СПб.: Изд-во СПбГТУ,

2002. 32 с.

2. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин: Учеб. пособие для техн. спец. вузов. - м.: Высш. шк., 1998. 447 с., ил.

3. Курсовое проектирование деталей машин: Учеб. пособие... / С.А. Чернавский, К.Н. Боков, И.М. Чернин и др. М.: Машиностроение, 1988. 418 с., ил.

4. Справочник металлиста /Под ред. С.А. Чернавского и В.Ф. Рещикова. М.: Машиностроение, 1976. В 5-ти т. Т.1.768 с.

5. Иванов М.Н. Детали машин: Учеб. для студентов втузов / Под ред. В.А. Финогенова. М.: Высш. шк., 1998. 383 с., ил.

6. Детали машин: Справочные материалы по проектированию/ Сост. Ю.Н. Макаров, В.И. Егоров, А.А. Ашейчик, Р.Д. Макарова, 1995. 75 с.

7. Детали машин: разработка и оформление конструкторской документации курсового проекта/ В.И. Егоров, Е.В. Заборский, В.И. Корнилов и др., 2003. 40 с.

|

|

|