|

Токарный станок CS6150 (B/C) / CS6250 (B/C).

|

|

|

|

Федеральное государственное бюджетное образовательное учреждение высшего

Профессионального образования

«Ижевский государственный технический университет

Имени М.Т.Калашникова»

(ФГБОУ ВПО «ИжГТУ имени М.Т.Калашникова»)

Институт: «Современные технологии машиностроения, автомобилестроения и металлургии»

Кафедра: «Конструкторско-технологическая подготовка машиностроительного производства»

ЖУРНАЛ

лабораторных работ по дисциплине:

«Оборудование машиностроительных производств»

Конструктивные особенности и технологические возможности металлорежущих станков

Исследование кинематических параметров приВОдов металлорежущих станков

Выполнил:

студент группы Б06-721-2зт

Владыкин О.Н,

Проверил:

к.т.н., доцент кафедры КТПМП

Мкртчян Артем Фурманович

г. Ижевск, 2017

Лабораторная РАБОТА № 1

«Конструктивные особенности и технологические возможности металлорежущего станка мод. 1к62»

1. Общий вид станка

2. Органы управления:

1,4 — рукоятки управления коробкой скоростей; 2 — рукоятка переключения звена увеличения шага; 3 — грибок управления реверсом для нарезания правых и левых резьб; 5 — маховичок ручного продольного перемещения суппорта; 6 — ползунок с пуговкой для включения и выключения реечной шестерни фартука; 7 — рукоятка ручного поперечного перемещения суппорта; 8 — кнопочная станция, 9 — рукоятка ручного перемещения верхней части суппорта; 10—кнопка включения быстрых

перемещений суппорта; 11 — рукоятка включения, выключения и реверсирования продольной и поперечной подач суппорта; 12, 14 — рукоятки включения, выключения и реверсирования вращения шпинделя, 13 — рукоятка включения маточной гайки фартука; 15, 16 — рукоятки управления коробкой подач.

|

|

|

3. Технологические возможности и назначение станка

Станок является универсальным. Он предназначен для выполнения разнообразных токарных работ, для нарезания метрической, дюймовой, модульной, питчевой, правой и левой, с нормальным и увеличенным шагом, одно- и многозаход- ной резьб, для нарезания торцовой резьбы и для копировальных работ (с помощью прилагаемого к станку гидрокопировального устройства). Станок применяется в условиях индивидуального и мелкосерийного производства.

4. Технические характеристики

Наибольший диаметр обрабатываемой детали в мм:

над станиной 400

над нижней частью суппорта 200

Наибольший диаметр обрабатываемого прутка, в мм 45

Расстояние между центрами, в мм 710, 1000

Наибольшая длина обтачивания, в мм 640, 930

Число скоростей вращения шпинделя 23

Пределы чисел оборотов шпинделя в минуту 12,5—2000

Пределы величин подач суппорта в мм/об:

продольных 0,070—4,16

поперечных 0,035—2,08

Шаги нарезаемых резьб:

метрической, в мм 1—192

дюймовой (число ниток на 1") 24—2

модульной, модуль в мм 0,5—48

питчевой, в питчах 96—I

Скорость быстрого продольного перемещения суппорта,

в м/мин 3,4

Мощность главного электродвигателя, в кВт 7,5 или 10

5. Виды обрабатываемых деталей (виды технологических операций)

Обработка конических, цилиндрических и сложных поверхностей, как на наружной части заготовки, так и внутри. Кроме этого, данное оборудование позволяет нарезать резьбу и вести обработку торцов широким спектром инструментов: резцами, сверлами, зенкерами, метчиками и плашками.

6. Импортные аналоги (преимущества и недостатки)

Токарный станок CS6150 (B/C) / CS6250 (B/C).

Отличительные особенности данного станка:

· Высокоточные закалённые, отшлифованные и упрочненные направляющие станины;

|

|

|

· Закаленный шпиндель из высокопрочной легированной стали, установленный на три пары точных подшипников;

· Закалённые и шлифованные косозубые зубчатые колеса и шестерни;

· Регулируемая муфта перегрузки ходового винта;

· Установка шага всех нарезаемых метрической и дюймовой резьбы без смены шестерен гитары, рукояткой на панели управления;

· Минимальная скорость вращения шпинделя - 9 Об/мин;

· Поперечное смещение задней бабки на ±15мм для точения длинных конусов;

· Подача СОЖ в зону резания;

· Галогеновый светильник;

· Тормоз шпинделя;

· Цельнолитая тумба-подставка под станок;

· Высокое качество.

«Исследование кинематических параметров металлорежущего

станка мод. 1К62»

1. Структурная схема привода

2. График частот вращения (подач)

3. Формула настройки привода

Выводы по лабораторной работе № 1:

В данной лабораторной работе описана конструктивная особенность и технологические возможности металлорежущего станка мод. 1к62.

Лабораторная РАБОТА № 2

«Конструктивные особенности и технологические возможности вертикально- сверлильного станка мод. 2А135»

1. Общий вид станка

2. Органы управления:

1 — рукоятка перемещения стола; 2 — штурвал для подъема и опускания шпинделя и для включения механической подачи.

3. Технологические возможности и назначение станка

Станок предназначен для сверления, рассверливания, зенкерования и развертывания отверстий в различных деталях, а также для торцевания и нарезания резьб машинными метчиками в условиях индивидуального и серийного производства. На станке модели 2А135 обрабатываются детали сравнительно небольших размеров и веса.

4. Технические характеристики

Наибольший диаметр сверления, в мм 35

Расстояние от оси шпинделя до лицевой стороны станины, в мм 300

Наибольшее расстояние от торца шпинделя до стола, в мм 750

Наибольший ход шпинделя, в мм 225

Наибольшее установочное перемещение шпиндельной бабки, в мм 200

Размеры рабочей поверхности стола, в мм

длина 500

ширина 450

Наибольшее вертикальное перемещение стола, в мм 325

Число скоростей вращения шпинделя 9

|

|

|

Пределы чисел оборотов шпинделя в минуту 68-1100

Количество величин подач 11

Пределы величин подачи, в мм/об 0,115—1,6

Мощность главного электродвигателя, в кВт 4,5

5. Виды обрабатываемых деталей (виды технологических операций)

Это оборудование рассчитано на сверление отверстий с условным диаметром в 35 миллиметров, о чем говорят последние две цифры в названии. В качестве устройства для сверления, рассверливания, зенкерования и выполнение ряда других операций оно в основном задействуется при единичном или мелкосерийном производстве.

6. Импортные аналоги (преимущества и недостатки)

Украинский станок "Веркон" – КА-232

Станки модели ка-232 предназначены для выполнения следующих видов работ: сверления, рассверливания, зенкования, зенкерования, развертывания, растачивания, нарезания резьбы метчиками.

Недостаток: условный диаметр обработки 32 мм.

«Исследование кинематических параметров металлорежущего

станка мод. 1К62»

1. Структурная схема привода

2. График частот вращения (подач)

3. Формула настройки привода

Выводы по лабораторной работе № 2:

В данной лабораторной работе описана конструктивная особенность и технологические возможности вертикально- сверлильного станка мод. 2а135.

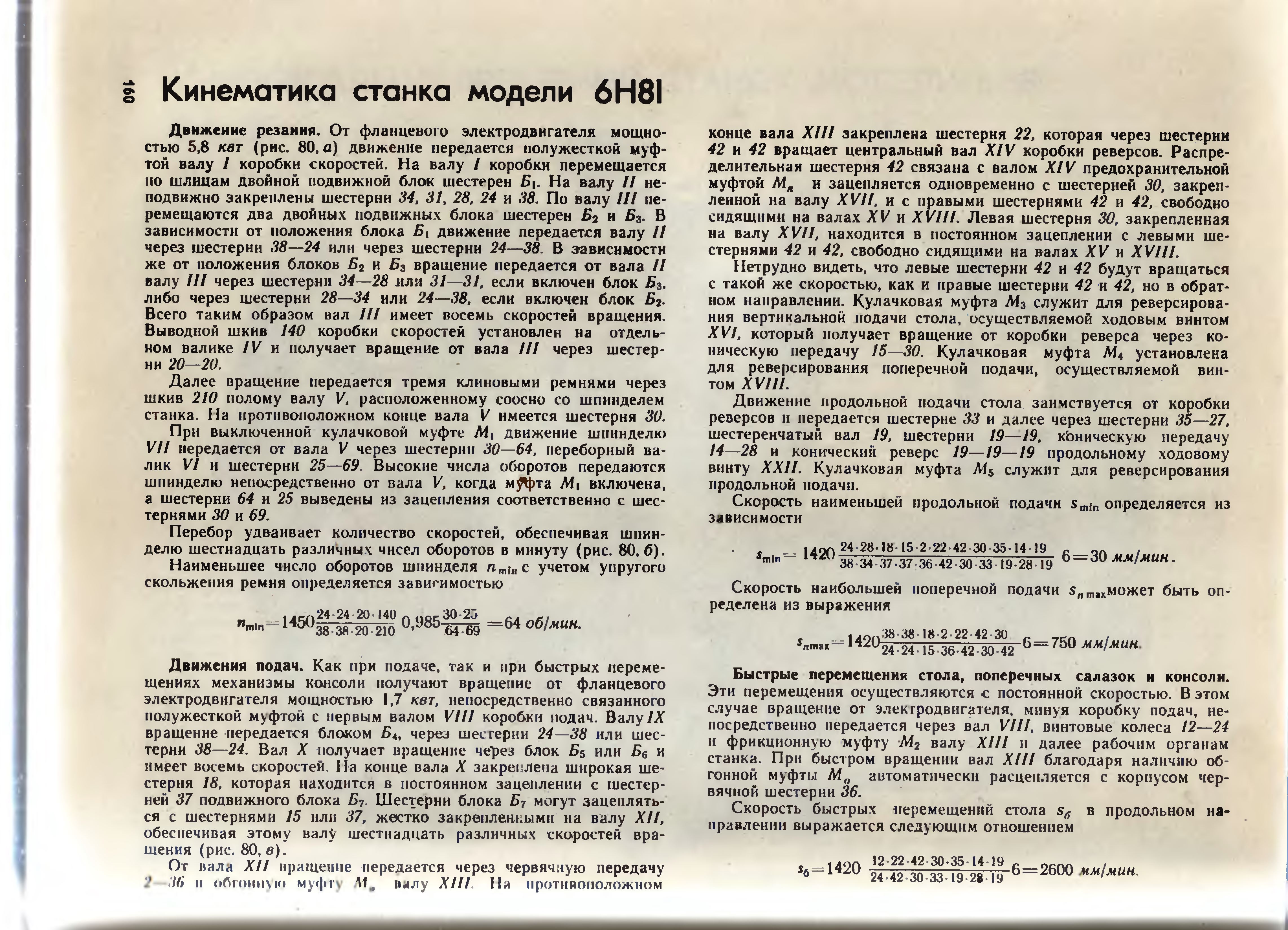

Лабораторная РАБОТА № 3

«Конструктивные особенности и технологические возможности универсально-фрезерного станка мод. 6Н81»

1. Общий вид станка

2. Органы управления

1 – рукоятка переключения коробки скоростей; 2 – рукоятка включения перебора шпинделя; 3 – рукоятка ручного продольного перемещения стола; 4 – рукоятка управления продольной подачей стола; 5 – рукоятка управления поперечной подачей; 6 – рукоятка управления вертикальной подачей; 7 – рукоятка ручного вертикального перемещения стола; 8 – маховичок переключения коробки подач; 10 рукоятка переключения переборка коробки подач.

3. Технологические возможности и назначение станка

Станок предназначен для фрезерования различных деталей сравнительно небольших размеров в основном цилиндрическими, дисковыми, угловыми, фасонными и модульными фрезами в условиях индивидуального и серийного производства. Наличие поворотного стола позволяет нарезать винтовые канавки при изготовлении косозубых колес, фрез, зенкеров, разверток и тому подобных деталей.

|

|

|

4. Технические характеристики

Рабочая поверхность стола, в мм 350х1000

Пределы угла поворота стола, в град ±45

Наибольшие перемещения стола, в мм:

продольное 650

поперечное 300

вертикальное 400

Расстояние от оси шпинделя до стола, в мм

наименьшее 0

наибольшее 400

Расстояние от оси шпинделя до хобота, в мм 160

Число скоростей вращения шпинделя 16

Пределы чисел оборотов шпинделя в минуту 65—1800

Мощность главного электродвигателя, в квт 5,8

Количество скоростей подач стола 16

Пределы скоростей подач, в мм/мин:

продольных 35—980

поперечных 25—765

вертикальных 12—380

Скорость быстрого продольного перемещения стола в мм/мин 2600

Мощность электродвигателя привода подач в квт 1,7

5. Виды обрабатываемых деталей (виды технологических операций)

Универсальный консольно-фрезерный станок 6Н81 предназначен для обработки различных изделий сравнительно небольших размеров из стали, чугуна, цветных металлов и пластмасс в основном цилиндрическими, торцовыми, дисковыми, угловыми, фасонными и модульными фрезами специальными фрезами в условиях индивидуального и серийного производства. Наличие поворотного стола позволяет нарезать винтовые канавки при изготовлении косозубых колес, фрез, зенкеров, разверток и тому подобных деталей

6. Импортные аналоги (преимущества и недостатки)

Вертикальные консольно-фрезерные станки FSS-315 и FSS-400

Фрезерование на станке FSS-315, FSS-400 методом попутной подачи позволяет осуществлять эффективную обработку глубоких пазов и деталей из высокопрочных материалов. Высокие характеристики точности вертикально-фрезерного станка позволяют производить детали самого высокого качества; например, неплоскостность поверхности стола на всей длине не превышает 16 мкм.

Вертикальный консольно-фрезерный станок FSS-315, FSS-400 позволяет вести обработку деталей из стали и чугуна в автоматических циклах горизонтально закрепленными фрезами и дисковыми фрезами, закрепленными на оправке.

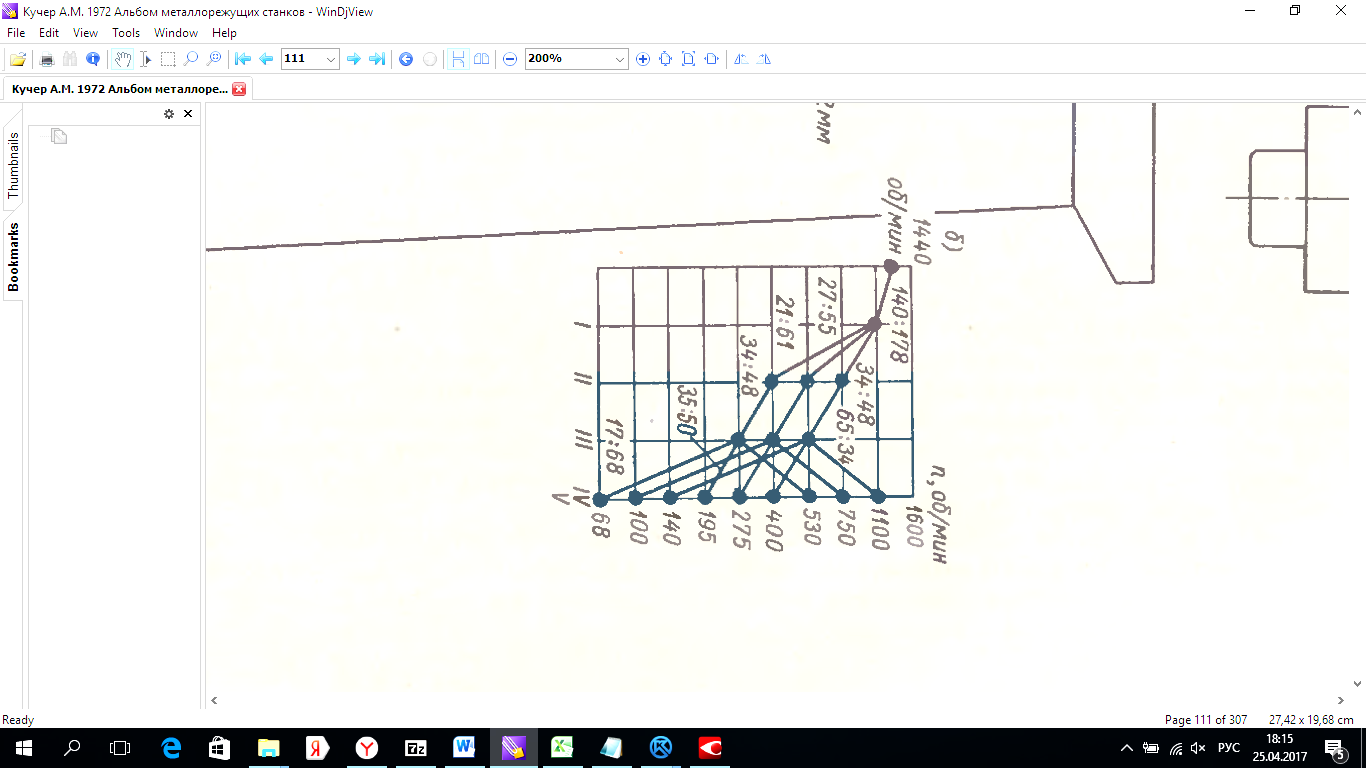

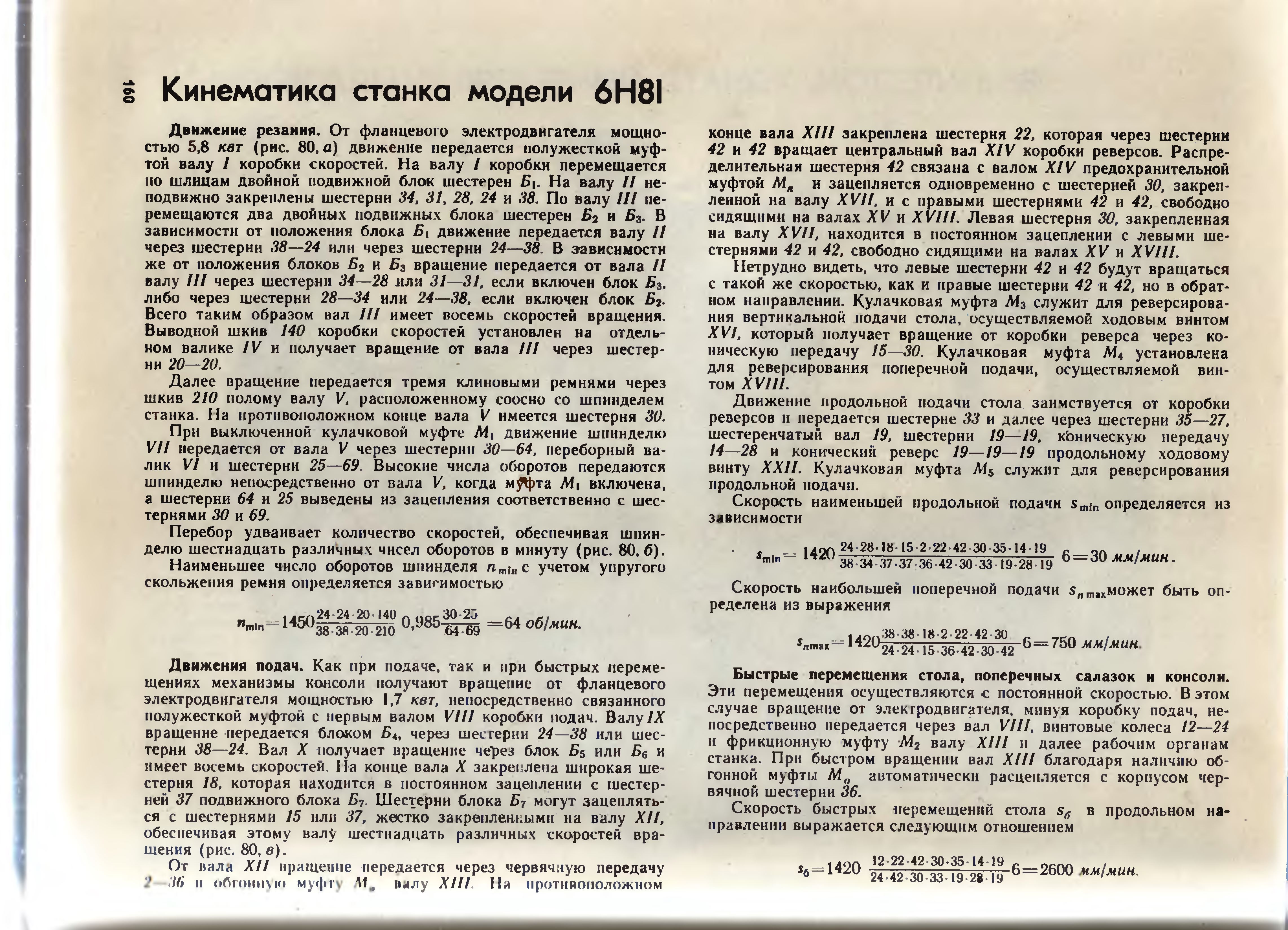

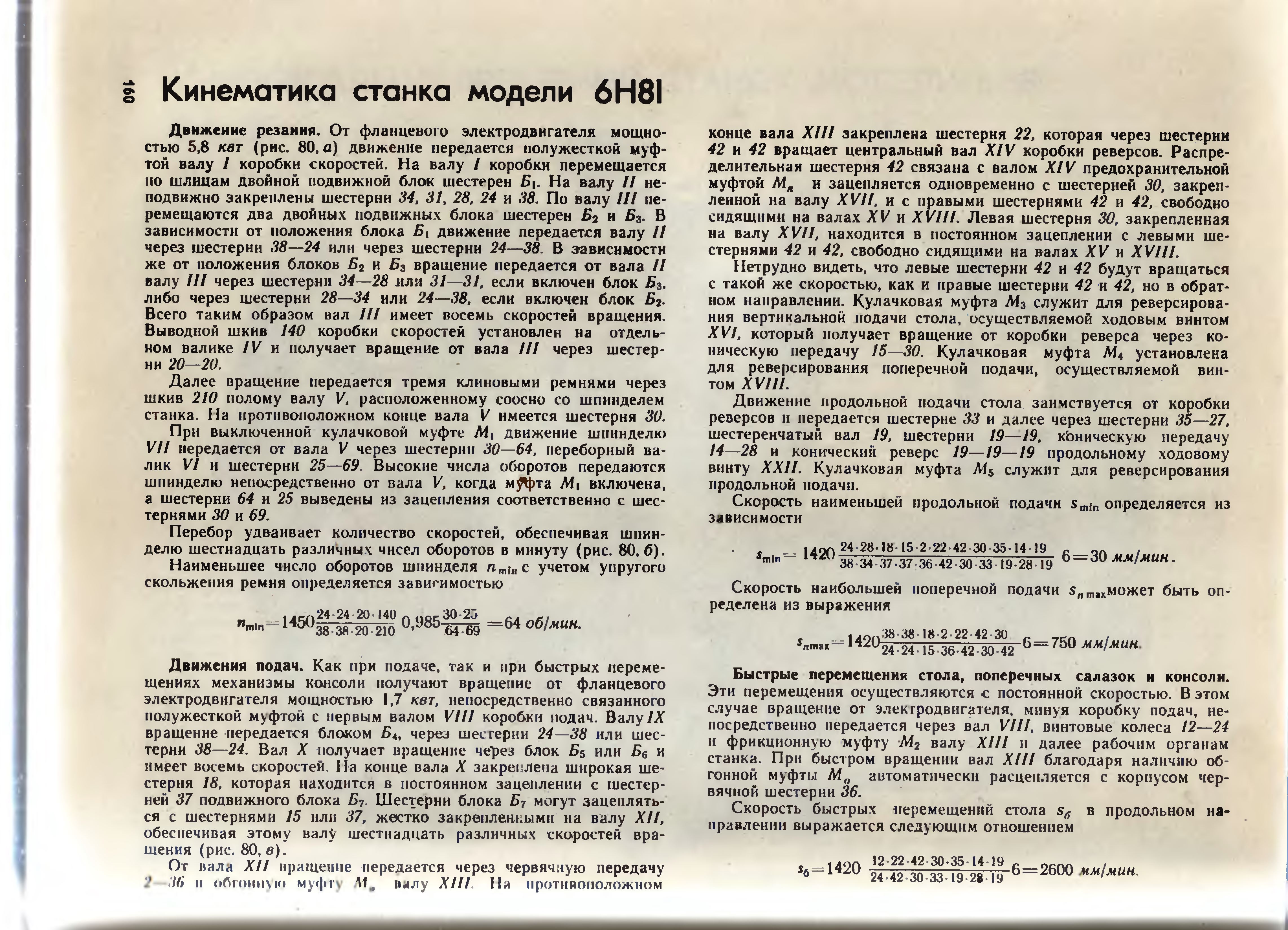

«Исследование кинематических параметров универсально-фрезерного станка мод. 6Н81»

1. Структурная схема привода универсально-фрезерного станка мод. 6Н81

2. График частот вращения (подач)

3. Формула настройки привода универсально-фрезерного станка мод. 6Н81

|

|

|

Выводы по лабораторной работе № 3:

В ходе работы изучили устройство и принцип работы универсально-фрезерного станка мод. 6Н81. Рассмотрели его достоинства и недостатки. Сравнили с зарубежными аналогами.

Лабораторная РАБОТА № 4

«Конструктивные особенности и технологические возможности круглошлифовального станка мод. 3151»

1. Общий вид станка

2. Органы управления:

1 — маховичок ручного поперечного перемещения шлифовальной бабки; 2 — рукоятки управления гидроприводом стола; 3 — маховичок ручного продольного перемещений стола; 4 — кнопочная станция.

3. Технологические возможности и назначение станка

Станок предназначен для наружного шлифования вцентрах цилиндрических, пологих конических и торцовых поверхностей деталей.

4. Технические характеристики

Наибольший диаметр шлифуемой детали, в мм 200

Наибольшее расстояние между центрами, в мм 750

Наибольшее перемещение стола, в мм 780

Наибольший угол поворота стола, в град ±6

Наибольшее поперечное перемещение шлифовальной бабки, в мм 200

Число оборотов шлифовального круга в минуту 1050

Число скоростей вращения патрона бабки изделия 3

Пределы чисел оборотов патрона бабки изделия в минуту 15—300

Скорость продольного перемещения стола и м/мин:

наибольшая 10

наименьшая 0,1

Пределы величин радиальной подачи шлифовальной бабки

на ход стола в мм 0,01—0,03

Мощность главного электродвигателя в кВт 7

5. Виды обрабатываемых деталей (виды технологических операций)

На круглошлифовальных станках выполняют шлифование наружных цилиндрических и конических поверхностей и шлифование торцевых плоскостей.

6. Импортные аналоги (преимущества и недостатки)

3Е12 –

В станке применены конструктивные решения, обеспечивающие высокую его жесткость и виброустойчивость. Масло системы сказки подшипников бабки изделия и шпинделя шлифовальной бабки охлаждается радиатором. Смазка направляющих стола осуществляется специальным антискачковым маслом ВНИИ НП-401 ГОСТ 11058-64.75. Электродвигатели приводов бабки изделия и шлифовальной бабки дополнительно сбалансированы вместе со шкивами. Очистка охлаждающей жидкости производится при помощи магнитного сепаратора и фильтра-транспортера с бумажной фильтрующей лентой. В станке имеется два механизма для осуществления подач: механизм подачи для грубых перемещений шлифовальной бабки с величиной перемещения за одно деление лимба 0,002 мм и механизм микроподачи. Механизм микроподачи обеспечивает толчковую подачу пяти величин перемещения с минимальной величиной 0,0001 мм и автоматическую врезную подачу.

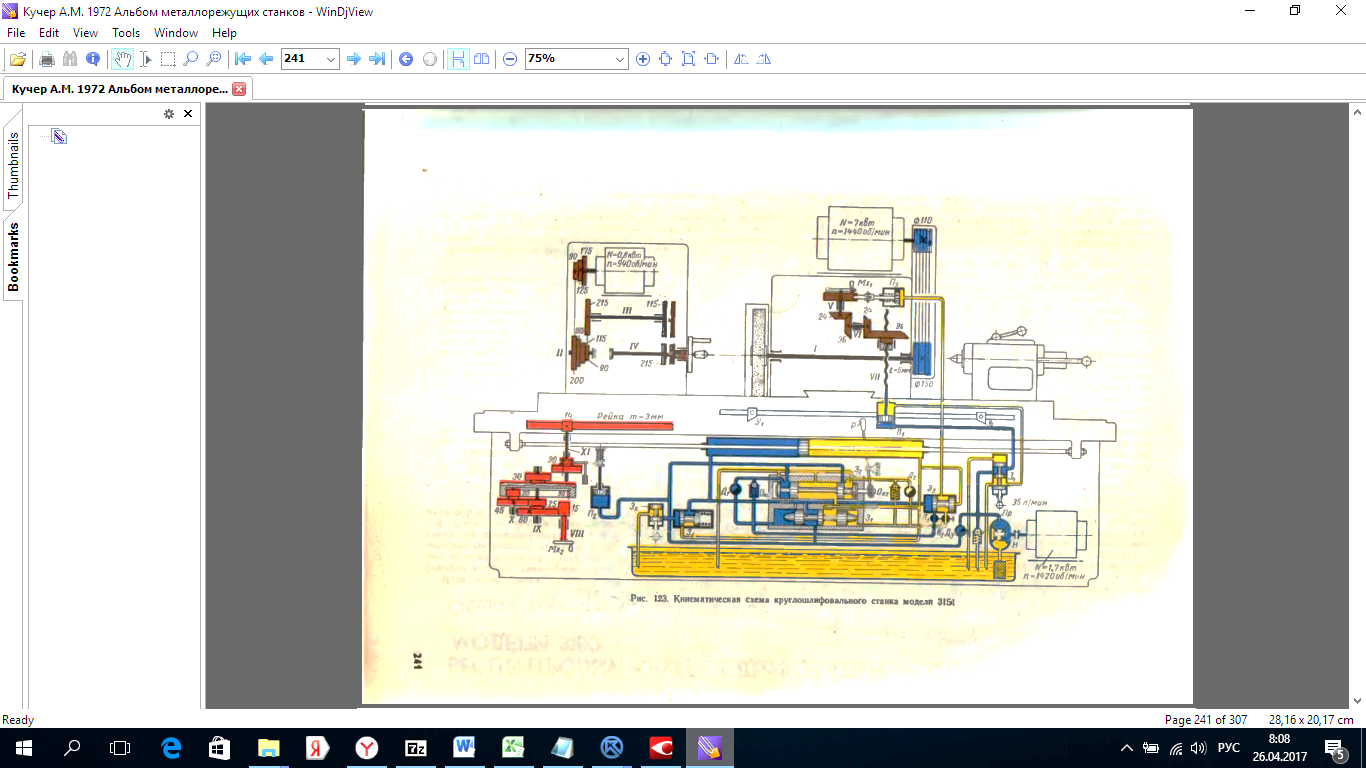

«Исследование кинематических параметров круглошлифовального

станка мод. 3151»

1. Структурная схема привода

2. График частот вращения (подач)

Шлифовальный круг, закрепленный на шпинделе шлифовальной бабки, вращается с.постоянным числом оборотов.

3. Формула настройки привода

Выводы по лабораторной работе № 4:

В данной лабораторной работе описана конструктивная особенность и технологические возможности круглошлифовального станка 3151.

Лабораторная РАБОТА № 5

«Конструктивные особенности и технологические возможности зубострогального станка мод. 526»

1. Общий вид станка

2. Органы управления

1 – маховичок ручного привода станка при настройке; 2 – маховичок ручного перемещения салазок бабки.

3. Технологические возможности и назначение станка

Станок предназначен для чернового и чистового нарезания прямозубых конических колес в условиях индивидуального и серийного производства.

4. Технические характеристики

Наиботьшим диаметр обрабатываемых колес, в мм 610

Модуль нарезаемых колес в мм:

наибольший 8

наименьший 1

Наибольшее передаточное отношение нарезаемых колес 10: 1

Наибольшая длина нарезаемого зуба в мм 90

Пределы чисел нарезаемых зубьев 10-200

Пределы чисел двойных ходов резцов в минуту 54-470

Угол делительного конуса

наименьший 5° 42'

наибольший 84° 18'

Мощность электродвигателя, в квт 2,8

5. Виды обрабатываемых деталей (виды технологических операций)

Работа станка основана на механическом воспроизводстве зацепления сопряженных конических зубчатых колес, одно из которых является воображаемым производящим колесом с прямобочным профилем зуба, подобным зубьям рейки. Режущими инструментами служат два резца с прямолинейными режущими кромками, воспроизводящие боковые грани двух соседних зубьев воображаемого производящего колеса.

6. Импортные аналоги (преимущества и недостатки)

Станок зубострогальный MAAG SH 250/300

Строгальный станок имеет преимущество по производительности при обработке больших колёс с большим модулем, широких колёс, шевронов. Инструмент (рейка) существенно проще и дешевле червячной фрезы. Рейку легче менять в процессе обработки. Затачивается на универсальных станках - заточных или плоскошлифовальных.

Точность при равных затратах у зубострогальных считалась выше. Деление и обкат выполняются разными механизмами, поэтому делительное колесо изнашивается медленнее, чем на зубофрезерном станке.

Иностранные инструментальные фирмы продают рейки - приобрести можно. В России вроде бы не делают.

MAAG в 89 перестал существовать, но большие станки (до 10-12 метров) по миру работают до сих пор.

«Исследование кинематических параметров зубострогальногостанка мод. 526»

1. Структурная схема привода зубострогальногостанка мод. 526

2. График частот вращения (подач)

3. Формула настройки привода зубострогальногостанка мод. 526

Выводы по лабораторной работе № 6:

В ходе работы изучили устройство и принцип работы зубострогального станка мод. 526. Рассмотрели его достоинства и недостатки. Сравнили с зарубежными аналогами.

Лабораторная РАБОТА № 5

«Конструктивные особенности и технологические возможности вертикально-зубофрезерного станка мод. 5Д32»

1. Общий вид станка

Рисунок 1 – Общий вид станка мод. 5Д32

Основные узлы станка. А – станина; Б – стол; В – стойка; Г – поддерживающий кронштейн; Д – поперечина; Е – фрезерный суппорт; Ж – протяжной суппорт; З – подвижная стойка; И – гитары дифференциала и подачи; К – делительная гитара.

Органы управления. 1 – рукоятка включения и выключения рабочих подач; 2 – рукоятка включения подачи при работе с протяжным суппортом; 3 – кнопочная станция; 4 – рукоятка включения вертикальной подачи фрезерного суппорта; 5 – квадрат для ручного вертикального перемещения подвижной стойки.

Движения в станке. Движение резания – вращения шпинделя фрезерного суппорта с червячной фрезой. Движения подач – вертикальное перемещение фрезерного суппорта Е, радиальное перемещение подвижной стойки З и тангенциальное перемещение суппорта Ж.

Движением обкатки и деления является непрерывное вращение стола с заготовкой. Вспомогательные движения – быстрые механические и ручные установочные перемещения фрезерного суппорта и подвижной стойки.

Принцип работы. Станок работает по методу обкатки, т.е. механического воспроизводства зацепления червяка (червячной фрезы) с колесом (заготовкой). Червячная фреза соответствующего модуля и диаметра закрепляется на оправке в шпинделе фрезерного суппорта.

Обрабатываемая деталь или комплект одновременно обрабатываемых деталей устанавливается на оправке в шпинделе стола, а при больших размерах колес – непосредственно на столе станка.

Червячной фрезе и заготовке принудительно сообщают вращательные движения с такими угловыми скоростями, которые они имели бы, находясь в действительном зацеплении.

При нарезании колес с прямыми зубьями ось шпинделя фрезерного суппорта устанавливается под углом к горизонтальной плоскости, равным углу подъема винтовой линии червячной фрезы. Для нарезания колес с косыми зубьями ось шпинделя фрезерной бабки устанавливается под углом, равным сумме или разности углов наклона зубьев колеса и подъема винтовой линии фрезы в зависимости от сочетания направлений винтовых линий зубьев и витков фрезы.

Нарезание цилиндрических колес производится с вертикальной подачей фрезерного суппорта.

Для обеспечения возможности фрезерования колес попутным методом на станке модели 5Д32 предусмотрено нагрузочное гидравлическое устройство.

Гидравлическое поджимное устройство состоит из неподвижного штока с поршнем и цилиндра, связанного с салазками фрезерного суппорта. При фрезеровании попутным методом масло подводится в верхнюю полость цилиндра противовеса и поджимает противовес вместе с фрезерным суппортом вверх, устраняя возможность произвольного перемещения фрезерной бабки под действием усилия в пределах зазора между резьбой винта вертикальной подачи и маточной гайки.

При нарезании червячных колес методом радиальной подачи используются цилиндрические червячные фрезы. Движение подачи сообщают подвижной стойке в радиальном направлении до тех пор, пока расстояние между осями фрезы и заготовками не станет равным межцентровому расстоянию передачи.

В случае нарезания червячных колес методом тангенциальной подачи применяются червячные фрезы с конической заборной частью, которые при настройке станка устанавливают сразу на заданное межцентровое расстояние; подачу при этом сообщают протяжному суппорту с червячной фрезой вдоль ее оси. Этот метод нарезания является более точным.

|

|

|