|

Технологические процессы в шелушильном отделении крупозавода, их характеристика

|

|

|

|

Процесс переработки зерна в шелушильном отделении крупозавода включает ряд обязательных для всех технологических схем операций: шелушение, сортирование продуктов шелушения, контроль готовой продукции. При переработке большинства культур применяют шлифование и полирование крупы. Для отдельных культур применяют также операцию дробления ядра. Для некоторых схем характерна раздельная переработка зерна по фракциям крупности, что достигается калиброванием (сортированием по крупности) зерна перед шелушением.

Ассортимент крупяной продукции достаточно разнообразен, основные виды круп приведены в "Правилах организации и ведения технологического процесса на крупяных предприятиях". В последние годы ассортимент расширился за счет разработки технологий производства ячменных и гороховых хлопьев; ячменных, рисовых, гречневых, пшенных экструдатов; микронизированных и других продуктов.

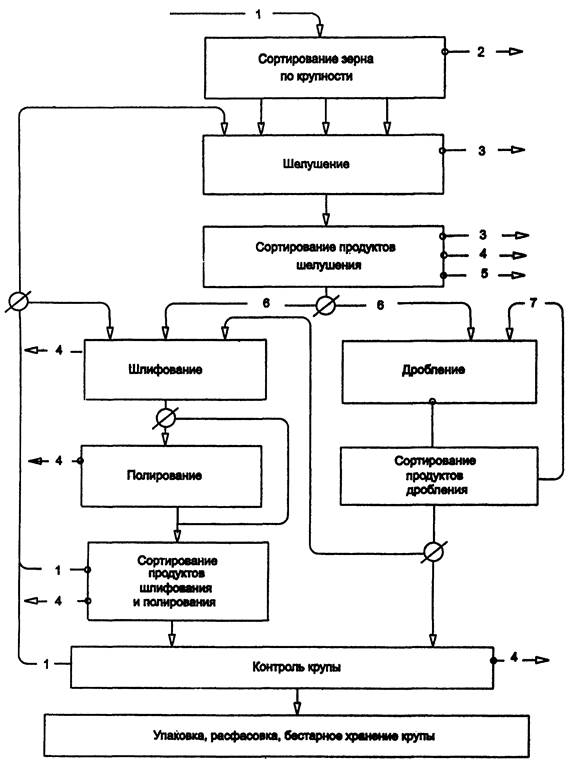

Принципиальная последовательность операции в шелушиьном отделении крупозавода представлена на рисунке 1.

По данной принципиальной схеме предполагается в начале процесса получения крупы операция сортирования зерна на фракции по крупности, чтобы получить зерно более выравненное по геометрическим размерам. Последнее должно оптимизировать проведение последующих операций, таких как шелушение и крупоотделение. Для разделения на фракции используют рассевы и крупосортировки, триеры (для сортирования овса)

Затем идет основная операция - шелушение (это полное или частичное удаление наружных пленок и оболочек с поверхности ядра). Выбор способов шелушения зависит от строения зерна, прочности связи оболочек и ядра, а также ассортимента вырабатываемой продукции. В настоящее время основными способами воздействия рабочих органов машин на зерно считают три: 1 - сжатие и сдвиг, 2 - многократный или однократный удары, 3 - интенсивное истирание оболочек об острошероховатую поверхность рабочих органов шелушильной машины.

|

|

|

При первом способе шелушения применяют шелушильные постава,

вальцедековые станки

При втором способе - бичевые (обоечные) машины.

При третьем способе - вертикальная шелушильно-шлифовальная машина А1-ЗШН

Сортирование продуктов шелушения предусматривает разделение смеси (ядра, нешелушеного зерна, лузги, дробленого зерна и мучки) на более однородные фракции по качеству и физическим свойствам с выделением конечных продуктов технологии - лузги, дробленого зерна и мучки. Для этой цели применяют рассевы и крупоотделители, падди-машины. Выделенные фракции дополнительно обрабатываются: зерно повторно шелушится, ядро шлифуется или дробится и сортируется (в зависимости от технологии), конечные продукты контролируются.

Шлифование - технологическая операция по удалению с ядра или его частей оставшихся после шелушения оболочек, алейронового слоя, и зародыша для улучшения качественных показателей готовой продукции. В результате улучшается внешний вид крупы, например, темный рис становится белым, улучшается стойкость его при хранении, шлифованная крупа быстрее варится, увеличивается её привар. Для шлифования применяют шлифовальный постав, шелушильно-шлифовальную машину

|

| Рисунок 1 – Последовательность операций в шелушильном отделе-нии крупозавода:* 1 – зерно; 2 – отходы; 3 – лузга; 4 – мучка; 5 – дробленое ядро; 6 – ядро; 7 – крупная фракция ядра |

Полирование - операция по дальнейшей обработке шлифованного ядра с целью улучшения качества крупы и его товарного вида, когда с поверхности ядра удаляется мучка, оставшаяся после шлифования, заглаживаются царапины, крупа становится более светлой и яркой. Для полирования применяют те же шлифовальные машины, в которых используют более мелкий абразивный материал.

|

|

|

Сортирование продуктов шлифования или полирования предусматривает выделение конечных продуктов технологии.

Контроль крупы осуществляется как обязательная операция для улавливания случайно попавших примесей, удаления остатков мучки, лузги, нешелушенных зерен. Готовую крупу контролируют в рассевах, мучку и лузгу - в аспираторах и просеивающих машинах.

Упаковка, расфасовка и бестарное хранение крупы осуществляется в специальном цехе готовой продукции или в отделении готовой продукции, которое является составной частью шелушильного отделения крупозавода.

По определению крупы как основного продукта технологии в шелушильном (рушалъном) отделении осуществляется комплекс процессов по удалению с зерна наружных и внутренних оболочек, алейронового слоя и зародыша. Причем, в зависимости от особенностей анатомического строения, физических свойств зерна и вида готовой продукции степень удаления может быть различной, а некоторые анатомические части могут и не удаляться вовсе. Поэтому при сравнении технологические процессы производства различных видов круп могут разительно отличаться.

Процесс шелушения может быть построен принципиально по двум вариантам:

- по технологической схеме с промежуточным выделением ядра (шелушенного зерна);

- конвейерным способом.

Сущность первого способа (рисунок 72) состоит в том, что при разделении продуктов шелушения (шелушеного зерна - ядра, нешелушеного зерна, наружных оболочек - лузги, дробленого зерна и мучки) выделяются в чистом виде ядро крупяной культуры и нешелушеное зерно. Это позволяет осуществлять повторное шелушение только выделенного нешелушеного зерна с возвратом его на первую систему шелушения или на отдельную систему. По такой технологической схеме построен процесс шелушения таких культур как: рис, овес, гречиха.

Зерно проса шелушат по второму способу, так как до настоящего времени в технологии отсутствует надежный способ разделения ядра (пшено) и зерна проса из-за незначительного различия их по физическим признакам. Сущность конвейерного способа состоит в том, что многократное последовательное шелушение повторяют вплоть до достижения заданного эффекта. При этом в качестве контрольного теста ограничивают количество нешелушеных зерен в смеси.

|

|

|

В связи с целевой задачей производства крупы преимущественно в виде целого, нераздробленного ядра, технологические схемы шелушильного отделения имеют более простой вид, по сравнению с технологическими схемами помола зерна пшеницы. Но эта внешняя простота все равно требует знаний особенностей организации и ведения технологических операций, тем более, что разные виды крупы требуют особого технического регламента, в связи с особенностями анатомического строения и структурно-механических свойств зерна различных крупяных культур.

|

| Рисунок 2 - Технологические схемы шелушения с промежуточным выделением ядра:* А – с возвратом зерна на основную систему шелушения; Б – с возвратом зерна на сходовую систему шелушения; Зо – основное зерно; Зс – сходовое зерно; М – мучка; Я – ядро; Л - лузга |

|

|

|