Краткие теоретические сведения

1.1.1. Классификация токарных резцов

Основные признаки классификации резцового инструмента:

· по виду станков – токарные, строгальные, долбежные и др.;

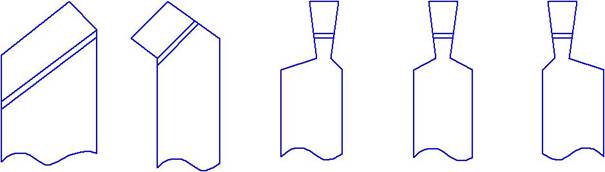

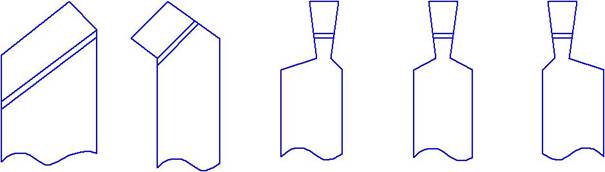

· по форме и расположению режущей части – прямые, отогнутые и оттянутые (рис. 1.1);

|

|

|

| Вправо

| Симметрично

| Влево

|

| а

| б

| в г д

|

Рис. 1.1. Формы режущей части резцов:

а – прямая, б – отогнутая, в, г, д – оттянутая

· по способу изготовления – цельные, составные и сборные;

· по сечению корпуса (державки) – прямоугольные, круглые и др.;

· по материалу режущей части – цельные стальные, из быстрорежущей стали, твердосплавные, минералокерамические с режущей частью из сверхтвердых материалов (алмаз, кубический нитрид бора – «эльбор»);

· по характеру обработки – черновые, чистовые и для тонкого точения;

· по виду выполняемых работ – проходные, подрезные, отрезные (прорезные и канавочные), расточные, фасонные, резьбонарезные и др. (рис. 1.2).

а г ж

б д з

в е и

Рис. 1.2. Виды резцов и их назначение:

а, б, в – проходные (для обтачивания наружных цилиндрических поверхностей: а – прямой, б – отогнутый, в – упорный); г – подрезной (для подрезания торцов и уступов); д – отрезной (канавочный) (для отрезания или прорезания канавок); е – фасонный (для точение фасонных поверхностей); ж – резьбовой (для нарезания резьбы); з, и – расточные (для точения внутренних цилиндрических поверхностей: з – растачивание сквозного отверстия расточным проходным резцом; и – растачивание глухого отверстия расточным упорным резцом)

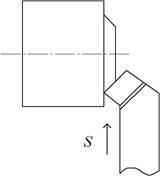

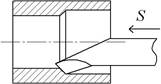

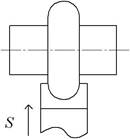

·  по направлению подачи: при продольной подаче – на правые и левые (рис. 1.3); при поперечной подаче – на радиальные и тангенциальные.

по направлению подачи: при продольной подаче – на правые и левые (рис. 1.3); при поперечной подаче – на радиальные и тангенциальные.

| |

| | | а б

Рис. 1.3. Левый (а) и правый (б) резцы

| |

1.1.2. Движения в процессе резания и поверхности обработки

Рабочий процесс резания при точении возможен только при непрерывном относительном взаимном перемещении обрабатываемой заготовки и лезвия резца. Движение, обеспечивающее деформацию и разрушение срезаемого слоя и превращение его в стружку, называется главным движением резания (

D г) и характеризуется скоростью главного движения резания

V (м/мин), под которой понимают скорость перемещения точки

k режущей кромки по поверхности обрабатываемой заготовки в направлении главного движения резания. Движение, обеспечивающее непрерывность процесса резания, называется движением подачи (

Ds) и характеризуется скоростью

Vs перемещения точки

k режущей кромки в направлении движения подачи (рис. 1.4).

На металлорежущих станках устанавливают значение подачи S, которое определяется отношением перемещения точки k режущей кромки лезвия к числу циклов главного движения резания или его части. Если главное движение резания вращательное, то за его цикл принимается один оборот детали или инструмента. При этом подача обозначается Sо, мм/об (с индексом «о» от слова – оборот, т. е. при точении – подача на оборот детали).

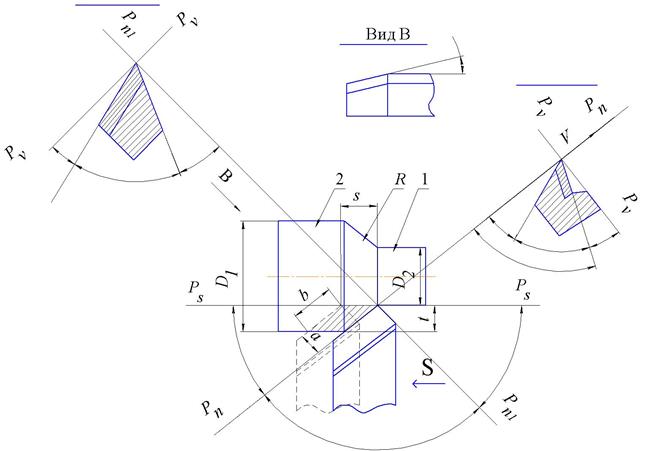

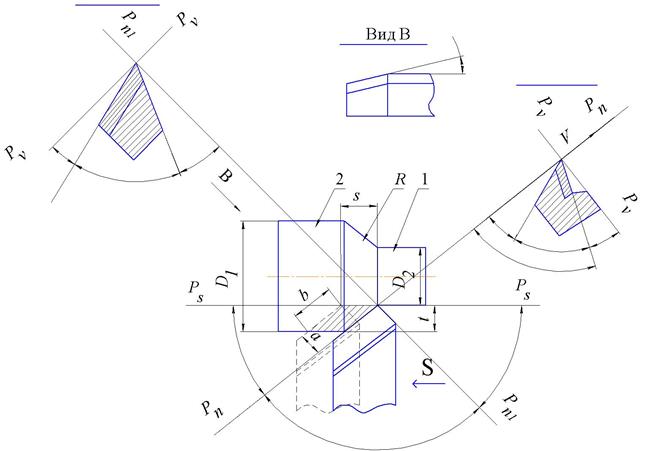

В процессе точения на заготовке различают следующие поверхности (см. рис. 1.4): обрабатываемую поверхность 1 (частично или полностью удаляется); обработанную поверхность 2 (образуется после снятия припуска); поверхность резания (R) 3 (образуется режущей кромкой инструмента в процессе резания и является переходной между поверхностями 1 и 2).

1.1.3. Элементы конструкции резца

Резец состоит из рабочей (режущей) части 1, включающей режущую пластину 3, и державки (корпуса) 2 (рис. 1.5). Наиболее распространена прямоугольная форма сечения державки с размерами В и Н, которые выбираются в зависимости от требуемой прочности и жесткости инструмента.

Рис. 1.5. Конструктивные элементы составного токарного проходного прямого правого резца

Рабочая часть резца 1 характеризуется следующими параметрами:

· высотой Е – расстоянием от опорной плоскости до вершины резца 4;

· высотой h опорной поверхности под основную режущую пластину 3;

· длиной l1 – наибольшим расстоянием от вершины резца 4 до границы ослабления державки 2 гнездом под режущую пластину 3;

· размерами режущей пластины 3 – толщиной s, длиной l и шириной b.

Резание осуществляется лезвием рабочей части резца, которое образуется в результате пересечения двух сопрягающихся поверхностей:

передней Аg – поверхности лезвия, контактирующей в процессе резания со срезаемым слоем и стружкой (по данной поверхности сходит стружка);

главной задней Аa – поверхности лезвия, контактирующей с поверхностью резания R на обрабатываемой заготовке.

Вспомогательной задней поверхностью  головки резца называется поверхность лезвия, контактирующая с обработанной поверхностью заготовки.

головки резца называется поверхность лезвия, контактирующая с обработанной поверхностью заготовки.

Сопрягаясь, передняя Аg и задняя Аa поверхности лезвия образуют:

главную режущую кромку К, формирующую большую сторону сечения срезаемого слоя (срезает с заготовки основную часть припуска);

вспомогательную режущую кромку К 1, формирующую меньшую сторону сечения срезаемого слоя (зачищает остаточные гребешки на обработанной поверхности, оставленные главной режущей кромкой К).

Острота главной режущей кромки К характеризуется радиусом округления r, который изменяется от одного до нескольких десятков микрометров и зависит от свойств инструментального материала и качества заточки и доводки лезвия, по мере изнашивания которого r увеличивается.

Пересечение режущих кромок К и К 1 образует вершину резца 4 (см. рис. 1.5), где r в – радиус скругления при вершине резца.

1.1.4. Геометрические параметры резца (ГОСТ 25762-83)

Положение элементов рабочей части резца в пространстве определяется системой угловых размеров, которые называются геометрическими параметрами и могут быть измерены в статической, кинематической и инструментальной прямоугольных системах координат.

Статическая система координат имеет начало в рассматриваемой точке k на режущей кромке и ориентирована относительно направления скорости главного движения резания V (см. рис. 1.4 и 1.6).

Кинематическая система координат ориентирована относительно направления результирующей скорости резания Vе.

Инструментальная система координат ориентирована относительно элементов режущего инструмента, принятых за базу. Для токарных резцов такими элементами являются продольная и поперечная оси, опорная поверхность.

В качестве исходных баз для измерения углов в статической и кинематической системах координат используются следующие координатные плоскости, следы которых показаны на рис. 1.6 и 1.7:

· основная плоскость Рv – проведенная через рассматриваемую точку k на режущей кромке перпендикулярно вектору скорости главного движения резания V в статической системе координат (Рvс) или перпендикулярно направлению результирующей скорости резания Vе в кинематической системе (Рvк);

· главная Рn и вспомогательная  плоскости резания, касательные к поверхности резания в рассматриваемых точках k и k 1 на главной и вспомогательной режущих кромках, соответственно, и перпендикулярные к основной плоскости Рv (см. рис. 1.7). В статической плоскости резания Рnc расположен вектор скорости главного движения резания V, проходящий через точку k, а в кинематической Рnк – вектор результирующей скорости резания Ve;

плоскости резания, касательные к поверхности резания в рассматриваемых точках k и k 1 на главной и вспомогательной режущих кромках, соответственно, и перпендикулярные к основной плоскости Рv (см. рис. 1.7). В статической плоскости резания Рnc расположен вектор скорости главного движения резания V, проходящий через точку k, а в кинематической Рnк – вектор результирующей скорости резания Ve;

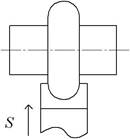

Рис. 1.6. Системы координат и координатные плоскости при точении канавки, отрезании и подрезании торца (в проекции на рабочую плоскость Рs)

· рабочая плоскость Рs – проведенная через рассматриваемую точку k, в которой расположены направления скоростей главного движения резания V и движения подачи Vs, перпендикулярно основной плоскости Рv и параллельно вектору подачи S (см. рис. 1.7).

Поскольку углы, определяющие положение поверхностей лезвия в пространстве, являются двугранными, они измеряются в разрезах рабочей части резца секущими плоскостями, проведенными перпендикулярно к ребру угла, которым является режущая кромка. Главная секущая плоскость

Рt проводится перпендикулярно линии пересечения основной плоскости

Рv и главной плоскости резания

Рn в рассматриваемой точке

k главной режущей кромки. Аналогично проводится вспомогательная секущая плоскость

через рассматриваемую точку

k 1 на вспомогательной режущей кромке (см. рис. 1.7).

Рис. 1.7. Координатные плоскости и геометрические параметры лезвия прямого проходного правого резца в статической системе координат при точении цилиндрической заготовки

В главной секущей плоскости Pt измеряют:

главный задний угол a – двугранный угол между главной задней поверхностью лезвия Аa (или касательной к ней) и главной плоскостью резания Рn;

главный передний угол g – двугранный угол между передней поверхностью лезвия Аg (или касательной к ней) и основной плоскостью Рv; если передняя поверхность Аg располагается выше основной плоскости Рv, то угол g отрицателен (иногда на передней поверхности делают фаску f размерами от 0,1 до 1,0 мм с отрицательным передним углом).

главный угол заострения b – двугранный угол между передней Аg и главной задней Аa поверхностями лезвия (или касательными к ним, если эти поверхности криволинейны);

угол резания d – двугранный угол между передней поверхностью Аg лезвия и главной плоскостью резания Рn, причем d = a + b.

Аналогичным образом измеряются углы a1, b1, g1, d1 во вспомогательной секущей плоскости  (см. рис. 1.7).

(см. рис. 1.7).

В основной плоскости Рv измеряют:

главный угол в плане j – угол между главной плоскостью резания Рn и рабочей плоскостью Рs, проведенными через точку k на режущей кромке;

вспомогательный угол в плане j1 – угол между вспомогательной плоскостью резания  и рабочей плоскостью Рs, проведенными через точку k 1;

и рабочей плоскостью Рs, проведенными через точку k 1;

угол в плане при вершине резца e – угол между главной К и вспомогательной К 1 режущими кромками.

В главной плоскости резания Рn измеряется угол наклона главной режущей кромки l – угол между главной режущей кромкой К и основной плоскостью Рv. Угол l считается положительным, если все точки главной режущей кромки располагаются выше вершины резца. Для угла l1 условия определения знаков изменяются на противоположные.

Между углами, измеряемыми в основной плоскости, существуют следующие зависимости:

| a + b + g ³ 90°;

| (1.1)

|

| b = 90° – (a + g);

| (1.2)

|

| j + e + j1 = 180°.

| (1.3)

|

В кинематической системе координат углы резца могут быть определены при известных статических углах по следующим формулам (см. рис. 1.6):

| aк = ac – h;

| (1.4)

|

| gк = gc + h,

| (1.5)

|

где h – угол скорости резания между направлениями скорости главного движения резания V и результирующей скорости резания Vе,

| h = arctg(S о/p D),

| (1.6)

|

где S о – подача на оборот заготовки, мм/об;

D – диаметр обрабатываемой поверхности.

К геометрическим параметрам срезаемого слоя металла относятся толщина срезаемого слоя a и ширина срезаемого слоя b (см. рис. 1.7).

Воспроизвести заданные на чертеже углы, измеряемые в нормальных сечениях, на заточных станках невозможно. Заточные станки позволяют выставить углы только в продольном и поперечном сечениях резца, перпендикулярных к основной (опорной, проходящей через подошву резца) плоскости. Углы в этих сечениях связаны между собой соотношениями:

| tg g пр = tg g cos j ± tg l sin j;

| (1.7)

|

| tg g п = tg g sin j ± tg l cos j;

| (1.8)

|

| tg a пр = tg a /cos j;

| (1.9)

|

| tg a п = tg a /sin j.

| (1.10)

|

В формулах (1.7) и (1.8) верхние знаки применяют для положительных значений l, нижние – для отрицательных.

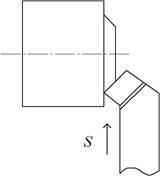

На угловые параметры резца влияет погрешность его установки на станке. Выдержать указанные на чертеже углы возможно, если вершину резца установить строго по высоте и перпендикулярно линии центров станка (по оси вращения заготовки). Если известна погрешность установки резца ± h относительно высоты центров станка, то фактические углы α и γ определяют по формулам:

| a ф = aс ± arcsin(2 h / D);

| (1.11)

|

| g ф = gс ± arcsin(2 h / D).

| (1.12)

|

Знаки «+» или «–» определяют по расчетной схеме.

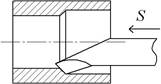

Расчетная схема определения фактических углов резца с учетом погрешности его установки на станке приведена на рис. 1.8.

Угловые параметры резца изменяются в результате образования нароста на передней поверхности, при износе поверхностей и режущих кромок лезвия в процессе резания.

Рис. 1.8. Расчетная схема определения фактических углов резца с учетом погрешности его установки на станке (+ h) по высоте центров

1.1.5. Влияние геометрических параметров резца на процесс резания

Задний угол α резца обеспечивает уменьшение трения главной задней поверхности лезвия о главную поверхность резания. Оптимальное значение заднего угла α при обработке стали для черновых резцов (S > 0,3 мм/об) составляет 8°, для чистовых (S > 0,3 мм/об) – 12°. Увеличение α сверх оптимального значения незначительно уменьшает трение между задней поверхностью резца и поверхностью резания детали, однако за счет уменьшения угла заострения b снижается прочность лезвия и ухудшаются условия теплоотвода в резец.

Передний угол γ резца в основном предназначен для уменьшения деформации стружки и обработанной поверхности, от его величины зависят значение и направление силы резания, температура, интенсивность вибрации и, следовательно, прочность и износостойкость лезвия. Увеличение угла g улучшает условия стружкообразования, однако уменьшает угол заострения b, что снижает прочность и износостойкость лезвия. Для обработки прочных сталей твердосплавными резцами на передней поверхности затачивается фаска шириной (0,3 – 0,5) S o мм с передним углом по фаске g ф, равным от –3 до –10°. Для обработки мягких сталей угол g равен 20 – 30°, сталей средней твердости g = 12 – 15°, чугуна g = 5 – 15°. Чем прочнее обрабатываемый материал, тем меньше угол g.

Главный угол в плане φ. С увеличением угла φ для заданных значений подачи S и глубины резания t увеличивается толщина срезаемого слоя a = S sin j и, соответственно, сила сопротивления подаче Рx, однако при этом уменьшается ширина срезаемого слоя b = t /sin j и, соответственно, радиальная сила Рy, вызывающая изгиб заготовки, и увеличивается шероховатость. Для черновой обработки жестких заготовок (при l £ 3 D) угол j равен 45 – 60°, для обработки нежестких деталей j = 90°. Чистовые резцы имеют угол j, равный 0 – 3°.

Вспомогательный угол в плане j1 предусматривается для уменьшения трения вспомогательной режущей кромки об обработанную поверхность и составляет от 2 до 30°. Для чистовых резцов угол j1 равен 1 – 2°. С увеличением радиуса rв при вершине резца уменьшаются углы j и j1.

Угол наклона главной режущей кромки l определяет направление схода стружки по передней поверхности лезвия резца. При черновой обработке положительный угол l повышает прочность лезвия и отклоняет стружку в сторону обработанной поверхности, что недопустимо при чистовой обработке, так как стружка царапает предварительно обработанную поверхность и снижает ее качество. Поэтому для чистовых резцов угол l имеет отрицательное значение, при котором сход стружки происходит в сторону обрабатываемой поверхности.

Образующаяся при обработке большинства сталей сливная стружка сходит в виде длинных полос или спирали и наматывается на механизмы станка, инструмент и заготовку. Это затрудняет эксплуатацию станка, может вызвать травму рабочего, повреждение обработанной поверхности, поэтому для получения устойчивого стружкодробления на передней поверхности резца затачивают специальные канавки и уступы вдоль главной режущей кромки.

1.2. Порядок выполнения работы и содержание отчета

1) В соответствии с заданием, выданным преподавателем, выполнить эскиз резца с обозначением элементов конструкции и размеров: H, B, L, E, h, l 1, l 2, s, l (см. рис. 1.4), дать им определения, указать назначение резца и материал режущей части с его краткой характеристикой.

2) Привести схему обработки детали соответствующим резцом с указанием направлений главного движения и движения подачи, поверхностей обработки. В соответствии с заданием указать на схеме значение подачи S о, глубины резания t, размеров поверхностей D1 и D2, толщины а и ширины b срезаемого слоя. Дать им определения.

3) На схеме изобразить проекции координатных плоскостей Pv, Pn,  , Pt,

, Pt,  , Ps в статической системе координат и дать им определения. Построить разрезы рабочей части резца в главной и вспомогательной секущих плоскостях. Обозначить геометрические параметры резца и дать им определения, руководствуясь примером, приведенным на рис. 1.7.

, Ps в статической системе координат и дать им определения. Построить разрезы рабочей части резца в главной и вспомогательной секущих плоскостях. Обозначить геометрические параметры резца и дать им определения, руководствуясь примером, приведенным на рис. 1.7.

4) Ознакомиться с конструкцией угломеров и методикой измерения углов резца. Замерить углы a и g в главной секущей плоскости, используя вертикальную шкалу угломера, которая при измерении устанавливается перпендикулярно главной режущей кромке резца (следу главной плоскости резания Pn). Замерить углы j и j1 в основной плоскости, используя горизонтальную шкалу угломера. Резец при измерении прижимается боковой поверхностью державки к направляющей планке. Замерить угол наклона l главной режущей кромки, используя вертикальную шкалу с указателем, имеющим измерительную плоскую поверхность. Остальные угловые параметры определить по формулам (1.1) – (1.3).

5) В соответствии с исходными данными задания построить расчетные схемы, аналогичные схемам, приведенным на рис. 1.6 и 1.8. Определить значения кинематических углов aк и γк по формулам (1.4) и (1.5), главных углов aпр, aп, γпр и γп в продольном и поперечном сечениях по формулам (1.7) – (1.10), фактических углов aф и γф при заданной погрешности установки h по формулам (1.11) и (1.12). По результатам расчетов сделать выводы о влиянии кинематики резания и погрешности установки на значения фактических углов.

1.3. Контрольные вопросы

1) По каким признакам определяют положение передней и задней поверхностей лезвия резца и его режущих кромок?

2) Как классифицируются токарные резцы по видам выполняемых работ?

3) Как и в какой координатной плоскости измеряются передний и задний углы резца, углы в плане и угол наклона режущей кромки?

4) Почему с увеличением скорости движения подачи уменьшается фактическое значение главного заднего угла?

5) С какой целью производят заточку лезвия резца по передней и задней поверхностям?

Лабораторная работа 2

ОСЕВОЙ РЕЖУЩИЙ ИНСТРУМЕНТ

ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ

Цель работы: ознакомиться с классификацией, конструкцией и назначением основных типов осевого инструмента, получить навыки в измерении их конструктивных параметров и выборе варианта технологического процесса обработки отверстия.

Воспользуйтесь поиском по сайту:

по направлению подачи: при продольной подаче – на правые и левые (рис. 1.3); при поперечной подаче – на радиальные и тангенциальные.

по направлению подачи: при продольной подаче – на правые и левые (рис. 1.3); при поперечной подаче – на радиальные и тангенциальные.

Рабочий процесс резания при точении возможен только при непрерывном относительном взаимном перемещении обрабатываемой заготовки и лезвия резца. Движение, обеспечивающее деформацию и разрушение срезаемого слоя и превращение его в стружку, называется главным движением резания (D г) и характеризуется скоростью главного движения резания V (м/мин), под которой понимают скорость перемещения точки k режущей кромки по поверхности обрабатываемой заготовки в направлении главного движения резания. Движение, обеспечивающее непрерывность процесса резания, называется движением подачи (Ds) и характеризуется скоростью Vs перемещения точки k режущей кромки в направлении движения подачи (рис. 1.4).

Рабочий процесс резания при точении возможен только при непрерывном относительном взаимном перемещении обрабатываемой заготовки и лезвия резца. Движение, обеспечивающее деформацию и разрушение срезаемого слоя и превращение его в стружку, называется главным движением резания (D г) и характеризуется скоростью главного движения резания V (м/мин), под которой понимают скорость перемещения точки k режущей кромки по поверхности обрабатываемой заготовки в направлении главного движения резания. Движение, обеспечивающее непрерывность процесса резания, называется движением подачи (Ds) и характеризуется скоростью Vs перемещения точки k режущей кромки в направлении движения подачи (рис. 1.4).

головки резца называется поверхность лезвия, контактирующая с обработанной поверхностью заготовки.

головки резца называется поверхность лезвия, контактирующая с обработанной поверхностью заготовки. плоскости резания, касательные к поверхности резания в рассматриваемых точках k и k 1 на главной и вспомогательной режущих кромках, соответственно, и перпендикулярные к основной плоскости Рv (см. рис. 1.7). В статической плоскости резания Рnc расположен вектор скорости главного движения резания V, проходящий через точку k, а в кинематической Рnк – вектор результирующей скорости резания Ve;

плоскости резания, касательные к поверхности резания в рассматриваемых точках k и k 1 на главной и вспомогательной режущих кромках, соответственно, и перпендикулярные к основной плоскости Рv (см. рис. 1.7). В статической плоскости резания Рnc расположен вектор скорости главного движения резания V, проходящий через точку k, а в кинематической Рnк – вектор результирующей скорости резания Ve;

через рассматриваемую точку k 1 на вспомогательной режущей кромке (см. рис. 1.7).

через рассматриваемую точку k 1 на вспомогательной режущей кромке (см. рис. 1.7).

(см. рис. 1.7).

(см. рис. 1.7). и рабочей плоскостью Рs, проведенными через точку k 1;

и рабочей плоскостью Рs, проведенными через точку k 1;

, Pt,

, Pt,  , Ps в статической системе координат и дать им определения. Построить разрезы рабочей части резца в главной и вспомогательной секущих плоскостях. Обозначить геометрические параметры резца и дать им определения, руководствуясь примером, приведенным на рис. 1.7.

, Ps в статической системе координат и дать им определения. Построить разрезы рабочей части резца в главной и вспомогательной секущих плоскостях. Обозначить геометрические параметры резца и дать им определения, руководствуясь примером, приведенным на рис. 1.7.