|

Характеристика опасных и вредных производственных факторов, присущих данному процессу

|

|

|

|

МИНОБРНАУКИ РОССИИ

Государственное образовательное учреждение

высшего профессионального образования

«Санкт-петербургский государственный технологический институт (технический университет)»

(СПбГТИ(ТУ))

УДК_ 544.643.076.2: 544.6.076.324.4

Факультет наукоемких технологий

Кафедра технологии электрохимических производств

ВЫПУСКНАЯ КВАЛИФИКАЦИОННАЯ РАБОТА ИНЖЕНЕРА

(Дипломный проект, дипломная работа, работа – проект)

ТЕМА: Физико-химические свойства никелевых покрытий, полученных из электролитов с наноуглеродными добавками

Дипломник А.А. Кузнецова

(подпись, дата) (инициалы, фамилия)

САНКТ-ПЕТЕРБУРГ

______________________________________________________________________________

______________________________________________________________________________

______________________________________________________________________________

Перечень графического материала

______________________________________________________________________________

______________________________________________________________________________

______________________________________________________________________________

______________________________________________________________________________

Виды и объем работы, выполняемой с использованием

ЭВМ и САПР__________________________________________________________________

______________________________________________________________________________

______________________________________________________________________________

Консультанты по проекту

______________________________________________________________________________

______________________________________________________________________________

______________________________________________________________________________

Дата выдачи задания____________________________________________________________

Дата представления выпускной квалификационной

Реферат

Дипломная работа состоит из 95 страниц. Работа включает 19 таблиц и 26 рисунков. Список использованных источников содержит 29 наименований.

|

|

|

Ключевые слова: никелирование, сернокислый электролит никелирования, поляризационные кривые, УДА-ТАН, АСМ, свойства.

Объектом исследования является влияние добавок УДА-ТАН и АСМ на процесс электрохимического никелирования.

В работе было проведено исследование влияния добавок УДА-ТАН и АСМ на кинетику процесса никелирования, на микротвердость и износостойкость покрытия. Были оценены так же выход по току и рассеивающая способность электролитов, содержащих добавки.

Анализ полученных результатов показал эффективность применения наноуглеродных добавок для повышения твердости и износостойкости никелевого покрытия.

Содержание

Введение________________________________________________________7

1 Аналитический обзор____________________________________________ 9

1.1 Никель и его свойства _________________________________________ 9

1.2 Электроосаждение никеля_____________________________________ 10

1.3 Сернокислый электролит никелирования_________________________ 13

1.4 Применение дисперсных материалов____________________________ 16

1.5 Влияние различных факторов на получение КЭП__________________ 16

1.6 Особенности осаждения покрытий из электролита с ультрадисперсными частицами______________________________________________________ 18

1.7 Никелевые КЭП_______________________________________________20

1.8 Применение ультрадисперсных алмазов__________________________ 22

2 Цель и задачи работы___________________________________________ 25

3 Аппаратура и основные методы исследования______________________ 26

3.1Приготовление растворов______________________________________ 27

3.2Подготовка рабочих электродов_________________________________ 28

3.3Методика определения выхода по току для никелевых электролитов__ 30

3.4Методика измерения микротвердости покрытия____________________30

3.5 Методика измерения износостойкости покрытия___________________ 33

4. Исследование свойств электролита никелирования__________________ 34

4.1 Исследование микротвердости никелевых осадков_________________ 34

4.2 Исследование пористости никелевых осадков_____________________ 40

4.3 Влияние параметров электролиза на выход никеля по току___________43

|

|

|

4.4 Исследование никелевых покрытий на износостойкость_____________47

5. Экономическая часть____________________________________________51

5.1 Анализ рынка возможной реализации результатов исследования______51

5.2 Расчёт затрат на проведение исследовательской работы_____________55

5.2.1 Расчет затрат на сырье, материалы и реактивы____________________55

5.2.2 Расчет затрат на электроэнергию_______________________________ 57

5.2.3 Расчет затрат на воду_________________________________________ 59

5.2.4 Расчёт затрат на приборы, оборудование для научноэкспериментальных работ и суммы амортизационных отчислений_________________________59

5.2.5 Расчет затрат на заработную плату_____________________________ 62

5.2.6 Расчет сметы затрат на разработку_____________________________ 63

5.3 Определение договорной цены на НИР___________________________64

5.4 Выводы по технико-экономической оценке результатов НИР________ 65

6 Охрана труда и окружающей среды_______________________________ 66

6.1 Характеристика опасных и вредных факторов, присущих данному процессу_______________________________________________________ 67

6.2 Характеристика помещения лаборатории, организация пожаро- и взрывобезопасности______________________________________________ 70

6.3 Оказание первой медицинской помощи___________________________ 76

6.4 Охрана окружающей среды_____________________________________ 78

7 Заключение и выводы___________________________________________ 79

Список использованных источников________________________________ 81

Введение

Все возрастающие требования техники к используемым материалам, особенно в химической, машиностроительной, радиоэлектронной и авиационной промышленности, обусловили необходимость разработки и внедрения высокоэффективных методов увеличения прочностных свойств покрытия, повышения коррозионной стойкости. С этой целью ведутся разработки новых композиционных материалов, которые позволят удовлетворить вышеперечисленным требованиям. Поскольку наибольший процент получаемых в гальванотехнике покрытий составляют никелевые и хромовые покрытия, наиболее перспективной областью исследования является именно совершенствование электролитов никелирования и хромирования и получение композиционных материалов на их основе.

Одним из успешно развивающихся в последние годы направлений получения композиционных покрытий является создание металл-алмазных покрытий, где в качестве композиционной добавки выступают ультрадисперсные алмазы.

|

|

|

Классические алмазы (природные, статического или динамического синтеза) имеют чрезвычайно высокие физико-механические, теплофизические и электрофизические характеристики. В то же время алмаз является химически инертным в нормальных условиях к любым химическим и биохимическим реагентам и не растворяются в различных средах. Алмазы не токсичны, не канцерогенны и не мутагенны.

Анализ различных литературных источников позволил заключить, что на сегодняшний день активно изучаются возможные варианты использования наноуглеродов, причем не только при получении металлических электрохимических осадков. Мало освещенным является использование наноуглеродов для совершенствования никелевых покрытий, тогда как их получение чрезвычайно важно и актуально для промышленности. Отсутствие столь важной информации стало основанием для данного исследования.

1. Аналитический обзор

1.1 Никель и его свойства

Никелевые покрытия применяются в машиностроении, приборостроении, автомобильной, велосипедной, а также в ряде других отраслей промышленности. Такое широкое распространение никеля в гальванотехнике объясняется прежде всего физико-механическими свойствами данного металла. [2]

Никель – серебристо-белый металл, ковкий и пластичный, хорошо полируется до зеркального блеска. Твёрдость никелевых покрытий зависит от состава электролита и условий осаждения. Твёрдость матовых осадков никеля колеблется от 2,5 до 4,0 ГПа, твёрдость блестящих осадков – от 4,5 до 5,0 ГПа. Предел прочности 400-500 МПа, относительное удлинение 40 %. Никель является одним из важнейших магнитных материалов с минимальным коэффициентом теплового расширения. Ферромагнитные свойства проявляются до температуры 358 оС. Удельное электросопротивление 0,07 .10-6 Ом.м. Отражательная способность 58-62%. Плотность никеля 8,9 г/см3. Температура плавления 1452 оС. Допустимая рабочая температура 650 оС.

Никель – химический элемент первой триады VIII группы периодической системы Менделеева, его атомный номер 28, атомная масса 58,7. В химическом отношении он сходен с железом и кобальтом, а также с медью и благородными металлами. В соединениях проявляет переменную валентность 2 и 3.

|

|

|

В атмосферных условиях никель покрывается прозрачной оксидной плёнкой, которая пассивирует его поверхность. При наличии сернистых соединений поверхность никеля быстро тускнеет. Никель устойчив в естественной, дистиллированной и движущейся воде. В морской стоячей воде никель быстро корродирует. В разбавленных кислотах H2SO4 b HCl он растворяется медленнее железа. Легко растворяется в разбавленной азотной кислоте, концентрированная HNO3 пассивирует никель. С азотом никель не реагирует даже при высоких температурах (до 1400 оС). В щелочных растворах и расплавах никель устойчив, органические кислоты действуют на него лишь при длительном соприкосновении. Никель не разрушает витамины, не ядовит.

Недостатком никеля является способность поглощать большое количество газов, что ухудшает его механические свойства. Взаимодействие с кислородом начинается лишь при температуре 500 оС.

1.2 Электроосаждение никеля

Никель можно наносить на Fe, Cu, Ti, Al и их сплавы, а также на неметаллические материалы – керамику, пластмассу, стекло и т.п.

Электроосаждение металлов железной группы (Ni, Fe, Cr) из растворов простых солей имеет ряд особенностей по сравнению с другими металлами. Разряд ионов металла протекает при высокой катодной поляризации и низком перенапряжении водорода, что создаёт определённые трудности, так как на катоде одновременно с металлом выделяется водород:

Ni2+. m H2O + 2ē →Ni + m H2O;

2H+ + 2ē → H2↑

Ионы никеля в электролите окружены оболочкой из дипольных молекул воды. В двойном электрическом слое часть молекул воды отрывается. Дегидратация последних молекул воды требует затрат энергии, что проявляется ростом перенапряжения, называемого химической поляризацией. При этом равновесный потенциал никеля даже при малых плотностях тока становится отрицательным. При низких значениях рН (ниже 1-2) никель почти не осаждается, и на катоде выделяется водород. По мере увеличения рН потенциал выделения водорода становится более отрицательным, и на катоде создаются условия для совместного выделения водорода и никеля. При этом доля выделения водорода тем меньше, чем выше рН. При высоких значениях рН вести осаждение никеля нельзя, так как начинается гидролиз. Продукты гидролиза (оксид и гидроксид никеля), внедряясь в покрытие, способствуют удержанию пузырьков водорода на поверхности катода, поэтому осажденный никель становится пористым, шероховатым и тёмным. При очень высоких значениях рН невооруженным глазом можно заметить на деталях зелёный осадок нерастворимых солей никеля. Для никелирования характерно явление, называемое питтингом. Пузырьки газообразного водорода задерживаются на катодной поверхности, и в этих местах становится невозможным дальнейший разряд никеля. Никель начинает разряжаться около пузырьков. На покрытии возникают поры, и оно теряет защитные и декоративные свойства.

|

|

|

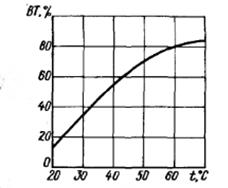

Большое влияние на выход по току оказывает режим работы. При увеличении температуры выход по току никеля возрастает, так как вследствие ускорения процесса диффузии снижается химическая поляризация – потенциал осаждения никеля становится более положительным (рис. 1.1). Перенапряжение водорода при этом изменяется незначительно. Выход по току увеличивается при повышении концентрации ионов никеля в электролите. Такое же влияние оказывает и перемешивание раствора.

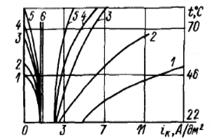

На рис. 1.2 показано влияние температуры на рабочий интервал плотностей тока. Интервал тем шире, чем выше температура и ниже рН. Таким образом, верхний предел плотности тока в более кислых электролитах значительно выше.

Режим работы оказывает большое влияние на физико-механические свойства никелевых покрытий. Твёрдые, напряжённые осадки получаются при рН 5,5, особенно при температуре ниже 20 оС. Повышение температуры приводит к некоторому снижению внутренних напряжений. Осадки, полученные при низких значениях рН, более мягки и эластичны.

При никелировании чаще всего применяют электролиты с рН 4,5-5,5. Такие электролиты имеют высокую рассеивающую способность, а осадки получаются мелкозернистыми. [1]

Рис. 1.1 Влияние температуры на выход по току при никелировании

Рис. 1.2 Влияние рН и температуры на рабочий интервал плотностей тока

1.3Сернокислый электролит никелирования

В практике гальваностегии наибольшее распространение получили сернокислые электролиты. Большая часть современных электролитов для никелирования представляет собой разновидность электролита Уоттса. Учитывая широкую распространённость этого электролита, а также то обстоятельство, что он является основой для большинства современных электролитов блестящего никелирования, рассмотрим его более подробно. Концентрация основных компонентов в электролите находится в следующих пределах (г/л)

Сернокислый никель семиводный 240-340

Хлористый никель шестиводный 30-60

Борная кислота 30-40

Все эти компоненты, как и рабочий режим, оказывают влияние на качество и физико-механические свойства получаемых гальванопокрытий. [3]

Назначение компонентов. Сернокислый никель является основным компонентом в ванне никелирования. Данная соль применяется в основном из-за её хорошей растворимости в воде, доступности и низкой цены. Соль содержит незакомплексованные ионы никеля и устойчивые анионы, которые не восстанавливаются на катоде и не окисляются на аноде. Сернокислый никель может применяться в растворе в высоких концентрациях вследствие его большой растворимости (460 г/л при температуре 20 оС, 570 г/л при 50 оС). [2]

Повышенная концентрация ионов никеля увеличивает предельную плотность тока и этим самым позволяет применять более высокие рабочие плотности тока, что является основой для интенсификации процесса никелирования.

Хлористый никель является поставщиком ионов хлора в серно-кислых электролитах, которые улучшают процесс растворения никелевых анодов. Ионы хлора в электролите никелирования не оказывают отрицательного влияния на катодный процесс – не ухудшают качества осадка, не уменьшают выхода по току. В то же время, будучи введёнными в определённых количествах в электролит, они способствуют нормальному растворению никелевых анодов. В электролит Уоттса ионы хлора вводятся в виде хлористого никеля, а не хлористого натрия. Это упрощает химический анализ и облегчает контроль за работой ванн никелирования. Введение ионов хлора увеличивает электропроводность растворов и оказывает значительное влияние на катодный потенциал. При этом рассеивающая способность электролита повышается за счёт повышения его электропроводности.

Борная кислота выполняет роль буферной добавки. Изменение кислотности раствора никелирования в значительной степени влияет на выход по току никеля и качество покрытия. С увеличением кислотности электролита выход по току резко падает. Данная зависимость тем ярче выражена, чем ниже плотность тока на катоде. Пределы используемых значений pH в электролитах никелирования колеблются между 2 и 6. Матовые электролиты никелирования работают преимущественно при pH 5,4-5,8. Чем меньше показатель pH, тем больше водорода выделяется совместно с никелем на катоде и тем больше увеличивается опасность питтингообразования. Кислотность электролита в сильной степени влияет также и на механические свойства электроосаждённых никелевых покрытий. Отсюда следует, что для получения никелевых покрытий с оптимальными свойствами необходимо стабилизировать кислотность никелевого раствора. Борная кислота является наиболее широко применяемым буферирующим агентом в ваннах никелирования, обеспечивающим постоянство кислотности раствора в процессе никелирования. Оптимальная концентрация её 30-40 г/л. Борная кислота регулирует pH не только в общем объёме, но (что особенно важно) и в прикатодном слое электролита, в котором при электролизе происходит подщелачивание. Влияние борной кислоты не ограничивается буферным действием. Существует мнение, что борная кислота с никелевыми солями образует сложные комплексы. Это уменьшает активность никеля в прикатодной зоне, способствуя образованию более высокодисперсных солей гидрата окиси никеля. [4]

Хлористый Натрий вводится в электролит никелирования для активации анодов. В ряде случаев вместо хлористого натрия в электролит вводится хлористый калий. Содержание хлористого натрия в электролите 15-20 г/л. [2]

Изучением влияния режимов осаждения и состава электролита на свойства никелевых покрытий занимался ряд исследователей. Анализ имеющихся данных, проведённый П.М. Вячеславовым и Г.А. Волянюк [5], показал, что свойства электроосаждённого никеля изменяются в широких пределах.

Твёрдость осадков никеля в значительной степени определяется составом электролита и режимом осаждения. Осадки никеля, получаемые из сернокислого электролита, могут иметь микротвёрдость от 1400 до 6000 МПа. Микротвёрдость увеличивается с повышением концентрации хлорида никеля и уменьшается с повышением концентрации борной кислоты и температуры электролита. С повышением рН электролита микротвёрдость изменяется по кривой с минимумом, соответствующим рН 2. При изменении рН от 2,0 до 4,5 микротвёрдость осадков повышается, что объясняется измельчением зерна и включением в осадок основных солей никеля. Повышение микротвёрдости с увеличением кислотности (рН < 2) пока не нашло достаточно полного объяснения. Возможно это связано с интенсивным выделением водорода, который затрудняет нормальный рост кристаллов.

С повышением плотности тока микротвёрдость осадка сначала уменьшается, а затем увеличивается. Осадки с наименьшей твёрдостью получены при плотности тока, равной 1,5 – 3,0 А/дм2 из электролита, содержащего хлористый аммоний. Микротвёрдость покрытий из элекролита Уоттса при рН 1,5-4,5 составляет 1400-1600 МПа.

При увеличении рН выше 5 получают мелкозернистые осадки со слоистой структурой, микротвёрдость которых возрастает до 4000 МПа. С увеличением температуры электролита твёрдость осадков снижается, а затем принимает почти постоянную величину. Влияние плотности тока на твёрдость неоднозначно, что не позволяет оценить роль этого фактора при необходимости получения твёрдых покрытий. [2]

1.4Применение дисперсных материалов

Никелевые покрытия обладают рядом существенных достоинств, однако такие недостатки как большая пористость и невысокая твердость никелевых электролитических осадков создают необходимость исследований в этой области. Одним из активно развевающихся направлений является использование дисперсных материалов при осаждении металлических покрытий. Включение в электролитический осадок инородных частиц другой фазы позволяет создавать композиционные электрохимические покрытия (КЭП).

Разработки КЭП были начаты еще в 1930 году, поэтому к сегодняшнему дню накоплен определенный материал. При создании КЭП используются различные дисперсные материалы (бориды, оксиды, нитриды, силициды и другие), применяются разные по составу электролиты и способы получения покрытий. Применение КЭП позволяет повысить коррозионную стойкость покрытия, микротвердость и уменьшить пористость, а также придать ряд других свойств. [8]

1.5Влияние различных факторов на получение КЭП

Одним из основных факторов, оказывающих влияние на получение КЭП, является состав электролита. Ионный состав, рН, наличие ПАВ оказывают влияние на состав покрытия. Несомненно, не меньшее значение оказывает режим электролиза: величина тока, температура, перемешивание и так далее.

Наблюдалось два основных типа создания покрытия. В первом случае, условия электролиза способствуют или зарастанию покрытием частиц или выталкиванию. Выравнивающая способность электролита и адгезионные взаимодействие между частицами и катодной поверхностью создают определенный фон для осаждения покрытия. В том случае, если электролит не обладает выравнивающей способностью или имеет отрицательное её значение, то непроводящие ток частицы начинают хорошо зарастать покрытием.

Иногда в результате электролиза образуется избыток ионов водорода или гидроксид-ионов, что может приводить к взаимодействию частиц с образующимся осадком. Таким образом, сказывается влияние рН электролита. ПАВы изменяют величину катодной поляризации, поверхностное натяжение и выравнивающую способность электролита.

Наличие дисперсной фазы в электролите оказывает влияние на величину рассеивающей способности, и вызывает увеличение последней за счет неравномерности силовых линий. Природа дисперсной фазы, свойства, размеры и характер взаимодействия с электролитом, концентрация частиц существенно влияют на состав КЭП. Свойства КЭП в основном определяются свойствами и содержанием исходных материалов в композиции. Дисперсные частицы внедряются в электролитический осадок и контактируют с ним или его поверхностью. При этом происходит нарушение кристаллической структуры за счет образования дислокаций в решетке. Дислокации вызывают нарушение правильной последовательности чередования атомных плоскостей, вследствие чего происходит изменение прочностных свойств металла. Дисперсные частицы, включаясь в покрытие, создают препятствия образованию микротрещин и других повреждений на поверхности металла. Поскольку повреждения на поверхности металла являются концентраторами напряжений, они уменьшают прочность материала.

КЭП оказывают влияние также на коррозионную стойкость металла. Если КЭП имеют в составе электронейтральные частицы с коррозионной стойкостью, превышающей металл КЭП, то коррозионная стойкость КЭП будет зависеть от площади перекрытия частицами общей поверхности КЭП. Чем больше количество частиц КЭП и размер их меньше, тем большую коррозионную стойкость они передают покрытию. Поскольку коррозионные процессы начинаются на открытых участках, то более плотная и однородная структура, обусловленная микропластическими деформациями покрытия вокруг дисперсных частиц, способствует повышению коррозионной стойкости.

1.6 Особенности осаждения покрытий из электролита с ультрадисперсными частицами

Выделяют три стадии процесса образования КЭП: движение частиц дисперсной фазы и ионов из объема электролита в приэлектродный слой; перенос ультрадисперсных частиц и ионов на катод из приэлектродного слоя; зарастание частиц, оказавшихся на поверхности, матрицей.

Для поддержания частиц во взвешенном состоянии и доставки их в катодную зону применяют различные способы. При отсутствии перемешивания электролита или его циркуляции образование КЭП затрудняется. Первой стадией образования КЭП является доставка частиц и ионов к поверхности электрода, при этом транспортирование частиц порошка в приэлектродный слой осуществляется по механизмам конвекции, электрофоретического переноса, седиментации, диффузии и миграции.

Особенности стадии переноса частиц порошка и ионов электролита на катод из приэлектродной зоны обусловлено наличием у катода диффузионного слоя, состав и строение которого существенно влияет как на процесс совместного осаждения частиц и ионов, так и на свойства получаемого покрытия.

В начальный момент осаждения можно принять равномерное распределение частиц по объему ванны. В приэлектродном слое диэлектрическая постоянная значительно меньше, чем в объеме ванны, а напряженность электрического поля изменяется от максимального до установившегося значения. Это значительно повышает скорость электрофореза, который может способствовать переносу частиц на катод в количестве, достаточном для получения КЭП с массовой долей частиц 1...5%.

На стадии взаимодействия электролита с поверхностью катода происходит адсорбция ионов и полярных молекул поверхностью катода. При этом достигается их контакт с поверхностью катода с одновременным или предварительным превращением в реакционное состояние. Аналогичные процессы происходят и с частицами ультрадисперсной фазы. Адгезия частиц порошков к поверхности электрода зависит от многих факторов. В электролитах силы адгезии пропорциональны концентрации и заряду частиц, а также поверхностному натяжению. Немалое влияние оказывает также и выравнивающая способность электролита.

Третью стадию процесса формирования КЭП можно рассматривать на основании представлений теоретической электрохимии о кристаллизации и кинетике роста кристаллов. Эта стадия процесса определяет количество дисперсной фазы в покрытии, прочность соединения частиц и матрицы, механические свойства.

Находясь в непосредственной близости от катода или контактируя с ним через тонкую пленку жидкости, частицы влияют на процесс осаждения металла. Это влияние проявляется в искажении электрического и диффузионного полей, в экранировании частицами части поверхности катода, в изменении фактической площади катода и плотности тока.

1.7 Никелевые КЭП

Для получения КЭП на основе никеля в производстве в основном используют два электролита: сульфатхлоридный и сульфаматный. Сульфаматный электролит рекомендуется применять для осаждения покрытий с низкими внутренними напряжениями и для быстрого наращивания слоев покрытия. Перемешивание суспензий может осуществляться пропеллером, продуванием воздуха или инертного газа осцилляцией, циркуляцией или многими другими способами. КЭП с матрицей из Ni по назначению подразделяются на многие виды.

Износостойкие и жаропрочные покрытия:

такие КЭП содержат тугоплавкие частицы. Так покрытие Ni—SiC с содержанием 35—50% SiC может кратковременно работать вплоть до 2600 °С. Многократное погружение изделия с покрытием в воду после нагрева его до 650 °С не приводит к образованию трещин (хромовое покрытие при этом растрескивается и отслаивается). Покрытие эффективно и для защиты изделий из алюминиевых сплавов. КЭП Ni—А1203 выдерживает 2000 циклов нагрева до 1100°С с последующим охлаждением до 150 °С. Различные КЭП обладают также повышенным сопротивлением к износу.

КЭП Ni—SiC рекомендовано применять вместо хромового покрытия при изготовлении различных ножей, метчиков и лезвий; срок службы изделий при этом повышается в несколько раз. Описаны детали, изготовляемые гальваническим наращиванием покрытия никелем, содержащего карбиды, оксиды и алмаз, которые могут эксплуатироваться при высоких температурах.

Получены данные о свойствах износостойких Ni-КЭП с высоким содержанием II фазы [25—50% (об.)]: боридов, карбидов, нитридов и оксидов (d = 0,5—3 мкм). Твердость их составляет от 4,2 до 5,6 ГПа, сцепление с поверхностью стали — 18—65 МПа, износостойкость равна износостойкости азотированной поверхности стали. Износостойкие КЭП широко применяются в судостроительной, химической и других отраслях промышленности. Покрытия Ni—SiC, в частности, рекомендуются для нанесения на пресс-формы, применяемые при изготовлении изделий из пластмасс.

Для получения КЭП с сильным блеском дисперсные частицы должны быть достаточно мелкими и не обладать адсорбирующей способностью к блескообразователю. Кроме того, дисперсные частицы должны быть хорошо очищены или предварительно обработаны в электролите (длительной выдержкой или кипячением в отдельной порции электролита) или растворе кислоты или щелочи. Ослабление блеска наблюдается и при высокой концентрации макровключений.

Для защиты корпусов и деталей двигателей внутреннего сгорания, изготовленных из алюминиевого сплава, применяют покрытия Ni—SiC под названием «никасил».

Испытание покрытия «никасил» в работе двух- и четырехтактных двигателей показали его преимущество перед твердым хромом благодаря большей эластичности и способности удерживать смазку. Последнее обусловлено более высокой шероховатостью покрытия (для данного покрытия составляет 1 – 2 мкм). [9]

1.8 Применение ультрадисперсных алмазов

В начале 80-х годов ХХ столетия была обнаружена возможность соосаждения ультрадисперсных алмазов с металлами при их химическом или электрохимическом восстановлении из водных растворов. Используемые УДА представляют собой частицы, близкие по форме к сферическим или овальным. Такие частицы могут образовывать седиментационно и коагуляционно устойчивые системы в электролитах. При этом УДА сочетают в себе свойства одного из самых твердых веществ в природе с химически активной оболочкой в виде функциональных групп, способных, как оказалось, участвовать в химических и электрохимических циклах. Во время осаждения взвешенные частицы УДА взаимодействуют с поверхностью растущего покрытия благодаря гидродинамическим, электростатическим и молекулярным силам. Этот цикл приводит к созданию композиционного покрытия. Методами ОЖЕ- и ИК-спектроскопии удалось выяснить, что частицы УДА внедряются в металлическую матрицу. Частицы УДА, в отличие от обычных мелкодисперсных порошков, являются не наполнителями, а скорее специфическими стуктурообразующими элементами. В связи с тем, что размеры их чрезвычайно малы (от 4 до 6 нм), содержание их в покрытии обычно невелико – от 0,1 до 1,5 %.

Любым металл-алмазным покрытиям в большей или меньшей степени свойственны общие характеристики: существенное увеличение адгезии и когезии, повышение микротвердости и износостойкости, уменьшение пористости, повышение антикоррозионных свойств и увеличение рассеивающей способности электролитов.

Ультрадисперсные алмазы (УДА), являющиеся продуктом взрывного разложения мощных взрывчатых веществ, представляют собой новый тип углеродного материала, обладающего уникальным сочетанием микроструктуры алмаза в ядре отдельной частицы со специфической надструктурной организацией периферийной оболочки. Промышленный синтез УДА был освоен в 1982 г. Его основные свойства: плотность 3,3 г/см, размер частиц 2-20 нм, удельная поверхность 150 - 450 м /г, химический состав (%): С - 93,2 - 100; О - 0 - 6,8; Si - следы, величина несгораемого остатка (масс. %) < 2, электросопротивление 7,7-109 Омм.

На поверхности частиц УДА присутствуют карбонильные, карбоксильные, метильные и хиноидные группы. Частицы УДА обладают высокой сорбционной емкостью и высокой химической активностью.

В настоящее время УДА находят применение в гальванике, исключительные физико-химические свойства определяют возможность применения их в качестве модификаторов полимерных композиций (резины, каучука и т. д.), в абразивных и полировальных составах, в системах магнитной записи, при изготовлении лекарственных препаратов.

Введенные в электролит УДА связывают кислотные или основные металлсодержащие остатки, что повышает катодную поляризацию и способствует образованию мелкокристаллических осадков. Существенно, что неалмазный углерод, количество которого в УДА 0,4 - 1,5 маc %, не составляет отдельной фазы или отдельных частиц и не определяется кристаллографически как графит или микрографит. Задача периферических неалмазных структур - обеспечить максимальное взаимодействие алмазной частицы с матричным материалом в момент его кристаллизации на катоде.

Процесс уменьшения пористости покрытия и, соответственно, увеличение коррозионной стойкости происходят вследствие помех, создаваемых частицами УДА перемещению дислокаций в плоскости их скольжения. При уменьшении размеров частиц и неизменной их объемной концентрации расстояние между частицами уменьшается, что приводит к образованию тонких беспористых пленок металла.

УДА, являясь мощным адсорбентом, адсорбируют на себя осаждаемые примеси. При этом металлический осадок, находящийся между УДА, становится более чистым и меньше подвержен коррозии. Кроме того, известно, что центрами коррозионного процесса являются микрогальванические пары металл-примесь, а адсорбируя на себя примеси, УДА существенно снижают количество таких микрогальванических пар.

Во время электроосаждения взвешенные в электролите алмазные частицы взаимодействуют с поверхностью растущего осадка благодаря гидродинамическим, молекулярным и электростатическим силам. Этот сложный процесс приводит к образованию КЭП.

В силу малого размера частиц УДА и их невысокого содержания в покрытии (0,5 - 1,0%) существенное повышение износостойкости, микротвердости, коррозионной стойкости не может быть связано с твердостью алмаза. В основе улучшения металл-алмазных материалов лежит целый ряд позитивных изменений структуры осадка. Наличие в покрытии чрезвычайно развитых по площади и прочных по химическим связям граничных слоев металл-алмаз обеспечивает повышенную износостойкость и микротвердость. Высокая химическая и адсорбционная активность поверхности частиц УДА обеспечивает более высокий уровень упрочнения покрытия, чем поверхность других известных дисперсных частиц, не обладающих таким набором свойств, как УДА. Таким образом, граница раздела металл-УДА служит не слабым, как обычно, а наоборот, упрочняющим звеном в структуре КЭП.[8]

2. Цель и задачи работы

В данной работе будут проведены необходимые исследования по получению никелевых покрытий с повышенными механическими свойствами за счет введения в электролит наноуглеродных добавок УДА-ТАН, АСМ и алмазной шихты. Помимо этого будет проведен поиск возможной стабилизирующей добавки для электролита никелирования, концентрации добавки наноуглеродов и условий нанесения покрытия.

3. Аппаратура и основные методы исследования

Для повышения некоторых физико-химических свойств никелевого покрытия производилось предварительное исследование различных наноуглеродных добавок.

Предварительный подбор добавки был проведен с несколькими электролитами, составы которых представлены в таблице 1.

3.1 Приготовление растворов

Экспериментальные исследования проводились с электролитами следующих составов.

Таблица 1 – Составы электролитов никелирования

| Компонент | рН | NiSO4-7 водный | NaCl | H3BO3 | УДА-ТАН | АСМ | Алмазная шихта |

| № электролита | |||||||

| 5,3 | - | - | |||||

| 5,2 | - | - | |||||

| 5,4 | - | - | |||||

| 5,4 | - | - | |||||

| 5,3 | - | - | |||||

| 5,4 | - | - | |||||

| 5,3 | - | - | 0,5 | ||||

| 5,5 | - |

|

|

|