|

Регулирование величины выпуска алмазов из матрицы

|

|

|

|

Алмазные расширители (рис. 3. 17) предназначены для калибрования ствола скважины, что предотвращает преждевременный износ коронок по наружному диаметру в процессе бурения. Одновременно расширитель стабилизирует положение нижней части бурильных и колонковой труб. При этом значительно снижаются вибрации и уменьшается искривление скважины.

При бурении с одинарными, двойными колонковыми трубами и снарядами ССК применяются алмазные расширители, которые имеют свои конструктивные особенности. Алмазный расширитель представляет собой стальной полый цилиндр, на наружной поверхности которого имеются пазы с впаянными в них металлокерамическими штабиками (секторами) твердостью 20-30 НRC. Рабочая поверхность штабиков армирована алмазами с выпуском 0, 35-0, 45 мм. Расширитель имеет с двух сторон резьбовые части для соединения с алмазной коронкой и колонковой трубой. В зависимости от назначения расширителя резьба может быть наружной и внутренней. Расширители армируются алмазами группы ХХХIV, подгруппы б зернистостью 30-20 шт/кар.

Для бурения с одинарными колонковыми трубами применяются алмазные расширители типа РСА - расширитель алмазный секторный (см. рис. 3. 17), имеющие внутреннюю резьбу для соединения с коронкой. Кернорвательное кольцо размещается внутри корпуса 1 расширителя в конусной заточке. По наружному диаметру за алмазосодержащими секторами 2 имеется сверление под ключ. Длина каждого алмазного сектора составляет 21 мм, ширина – 17 мм. Передняя набегающая часть сектора выполнена с конусным заходом под углом 8о. Расширители РСА применяются в горных породах VIII-X категорий по буримости.

Алмазные расширители для двойных колонковых труб и ССК различаются внутренней расточкой, общей длиной и резьбовыми соединениями. Для двойных колонковых труб типа УТ, ТДН-2 и ТДН-0 выпускаются расширители РТДН, РДТО и РУТ. Для снарядов ССК и КССК выпускаются расширители РСА-1, РАСК, Р-0, 3 и РЦК. Областью применения расширителей для двойных колонковых труб, ССК и КССК являются горные породы VIII-X категорий по буримости. Техническая характеристика расширителей приведена в табл. 3. 18.

|

|

|

Таблица 3. 18. Техническая характеристика алмазных расширителей

| Тип расширителя | Диаметр, мм | Масса алмазов, кар. | Тип колонкового набора |

| РСА-46 | 5, 1-7, 6 | Одинарный | |

| РСА-59 | 7, 6-11, 4 | - | |

| РСА-76 | 11, 1-15, 2 | - | |

| РСА-93 | 12, 7-19 | - | |

| РТДН | 5, 1-7, 6 | ТДН-2 | |

| РДТО-59 | 7, 6-11, 4 | ТДН-2/0 | |

| РТДО-76 | 10, 1-15, 2 | - | |

| РТДО-93 | 12, 7-10 | - | |

| РУТ-46 | 5, 1-7, 0 | ТДН-УТ | |

| РУТ-59 | 7, 6-11, 4 | - | |

| РУТ-76 | 10, 1-15, 2 | - | |

| РСА-1 | 7, 6-11, 4 | ССК-59 | |

| РСАК | 10, 1-15, 2 | ССК-76 | |

| Р-03 | 5, 1-7, 6 | ССК-46 | |

| РЦК | 10, 1-15, 2 | КССК-76 |

Рис. 3. 17. Алмазный расширитель

1 – корпус; 2 – алмазосодержащий сектор;

3 – резьбовое соединение; 4 - алмазы

Алмазные калибраторы применяются в составе специальных компоновок для проработки интервалов искусственного искривления скважин, что обеспечивает наиболее эффективное их использование и снижает расход алмазов. Алмазный калибратор состоит из цельнометаллического корпуса 6, на который надеты три съемных стальных цилиндрических кольца 3, 4 и 5 (рис. 3. 18)

|

На наружной поверхности колец имеются пазы с впаянными алмазосодержащими металлокерамическими штабиками (секторами), подобно стандартным алмазным расширителям. На верхнем конце колец имеется выступ, а на нижнем – аналогичный паз для взаимного их смыкания. На корпусе также имеется паз 7 для соединения с выступом верхнего кольца 5, нижнее кольцо удерживается шайбой 2, подпираемой навинченной бурильной трубой 1. В алмазосодержащих штабиках калибраторов используются при-родные алмазы XXXIV или XXXVI группы.

|

|

|

Для комплексов со съемными керноприемниками выпускаются четыре вида алмазных коронок, в каждом из которых предусмотрено несколько типоразмеров, предназначенных для бурения в определенных геологических условиях (табл. 3. 19).

Алмазные коронки для бурения комплексом ССК (рис. 3. 19) имеют утолщенную матрицу и удлиненный корпус с внутренней резьбой. Коронки выпускаются со ступенчатой формой матрицы (рис. 3. 19, а) и зубчатой (рис. 3. 19, б). Первый тип коронок имеет матрицу твердостью 25-35 НRC. Ступенчатая матрица создает несколько плоскостей обнажения и облегчает разрушение породы. Объемные алмазы имеют выпуск около 30% линейного размера кристаллов. Зернистость алмазов 60-20 шт/кар. Расположение алмазов однослойное и импрегнированное. Коронки предназначены для бурения горных пород VII-X категорий по буримости.

Алмазные коронки для бурения комплексом ССК (рис. 3. 19) имеют утолщенную матрицу и удлиненный корпус с внутренней резьбой. Коронки выпускаются со ступенчатой формой матрицы (рис. 3. 19, а) и зубчатой (рис. 3. 19, б). Первый тип коронок имеет матрицу твердостью 25-35 НRC. Ступенчатая матрица создает несколько плоскостей обнажения и облегчает разрушение породы. Объемные алмазы имеют выпуск около 30% линейного размера кристаллов. Зернистость алмазов 60-20 шт/кар. Расположение алмазов однослойное и импрегнированное. Коронки предназначены для бурения горных пород VII-X категорий по буримости.

Алмазные коронки для бурения комплексом КССК-76 (рис. 3. 19, в) предназ-начены для бурения твердых пород различной трещиноватости и абразивности горных пород VI-IX и частично Х категорий по буримости. Они имеют утолщенную матрицу ступенчатой формы.

Рис. 3. 19. Конструкция коронок для снарядов со съемным керноприемником

Рис. 3. 19. Конструкция коронок для снарядов со съемным керноприемником

а, б – ступенчатые и зубчатые для ССК;

в – ступенчатые для КССК; 1 – корпус;

2 – матрица; 3 – промывочный клапан;

4 – отверстие под ключ; 5 – подрезные алмазы;

6 – объемные алмазы

Коронки К-90, К-90-1, К-90-2 для ССК-46 различаются конструкцией матричной части и применяемыми алмазами и предназначены для бурения как плотных, так и трещиноватых горных пород VII-X категорий по буримости. Пилотная часть коронки армируется алмазами высокого качества подгруппы XVa, ступени – алмазами подгрупп XVa и XXXV б, в качестве подрезных применяются алмазы подгруппы XXXIV б.

Коронки К-01, К-01-1, К-01-2, К-02 и К-08 предназначены для бурения с комплексом ССК-59. Коронки К-01, К-01-1, К-01-2 являются трех-, четырех- и пятиступенчатыми соответственно. Передняя часть матрицы обеспечивает получение вруба на забое своей пилотной частью и армируется наиболее прочными алмазами, чаще всего группы XVa 1 и 2 качества ступени. В качестве подрезных применяются алмазы группы XXXIVб.

|

|

|

Коронки К-02 являются комбинированными зубчатыми. Зубья армируются по контуру алмазами. Между алмазами размещается импрегнированный слой с мелкими алмазами. Коронки К-08 являются комбинированными ступенчатыми. Передняя часть (пилот) армируется мелкими алмазами – импрегнированный слой. Алмазный инструмент для ССК-50 выпускается в соответствии с ТУ 2-037-278-80. Технические характеристики коронок приведены в табл. 3. 19.

Условия применения коронок:

К-01 - плотные слабо- и среднетрещиноватые горные породы преимущественно VIII категории по буримости;

К-01-1 – плотные породы преимущественно IХ категории по буримости;

К-01-2 – среднетрещиноватые горные породы преимущественно IX категории по буримости;

К-02 – горные породы преимущественно VII категории по буримости;

К-08 – плотные и среднетрещиноватые горные породы IX-X категорий по буримости.

Таблица 3. 19. Техническая характеристика алмазных коронок для ССК

| Тип коронки | Конструктивные признаки коронки | Число секторов (зубьев, резцов) | Размеры алмазов, шт. /кар. | Масса алмазов, кар. | ||||||||

| объемных | подрезных | |||||||||||

| пилот | ступени (конус) | |||||||||||

| Для ССК-46 | ||||||||||||

| К-90 К90-1 К-90-2 | Трехступенчатая однослойная Четырехступенчатая однослойная Пятиступенчатая однослойная | 30-20

50-30

60-40 | 30-20

50-30

60-40 | 30-20

30-20

50-30 | 5, 7-8, 6

4, 6-7, 4

4, 5-6, 9 | |||||||

| Для ССК-59 | ||||||||||||

| К-01 К-01-1 К-01-2 К-02 К-08 | Трехступенчатая однослойная Четырехступенчатая однослойная Пятиступенчатая однослойная Зубчатая с импрегнированным слоем Комбинированная четырехступенчатая | 30-20

50-30

60-40 или 12-8 и 400-150

400-150 | 30-20

50-30

60-40

-

60-30 | 30-20

30-20

50-30

20-12

60-30 | 9, 1-13, 6 6, 9-11, 4 5, 8-9, 0 12, 0-18, 4 16, 0-19, 0 | |||||||

| Для ССК-76 | ||||||||||||

| КАСК-4С КАСК-К КАСК-3 КАСК-Р | Четырехступенчатая однослойная Конусная однослойная Зубчатая с импрегнированным слоем Резцовая |

| 30-20

30-20 20-12 или 12-8 и 400-150 5-2 | 30-20

30-20 -

- | 30-20

30-20 20-12

20-12 | 14, 1-21, 2 14, 4-21, 6 16, 0-22, 9 9, 2-20, 7 | ||||||

| Для КССК-76 | ||||||||||||

| 17А4 К-16 К-30 | Пятиступенчатая Четырехступенчатая Ступенчато-зубчатая | 30-20 50-30 30-20 | 30-20 50-30 20-12 | 30-20 30-20 20-12 | 15, 1-22, 6 18, 0-20, 0 9, 0-10, 0 | |||||||

| Примечание: твердость НRC матрицы коронок от 20-30 до 30-35 | ||||||||||||

В последнее время конструкции алмазного породоразрушающего инструмента различных производителей стали различаться по технологии изготовления, составу матриц, виду и качеству алмазов. Так, в Тульском НИГП разработан и выпускается по временным техническим условиям алмазный инструмент с повышенными эксплуатационными параметрами, характеристика которого приводится в табл. 3. 20.

Таблица 3. 20. Характеристика коронок, армированных синтетическими высокопрочными алмазами

| Тип коронки | Масса алмазов, карат | Твердость матрицы, HRC | Характеристика горных пород | Категория пород, ρ м |

| 02И3-46СВМ О2И3-59СВМ 02И3-76СВМ КГ-59-3СВМ К-75-3СВМ* | 8, 2-9, 3 11, 8-17, 2 15, 9-21, 25 18, 5-36, 4 25, 1-42, 7 | 25-30 | Малоабразивные, твердые, плотные со структурой от тонкозернистых до скрытокристаллических | IX-X/22, 8-51, 2 |

| 02И4-46СВМ 02И4-59СВМ 02И4-76СВМ КГ-59-4СВМ К-75-4СВМ | 8, 2-9, 3 11, 8-17, 2 15, 9-21, 25 18, 5-36, 4 25, 1-42, 7 | 30-40 | Абразивные, очень твердые, от плотных до трещиноватых, мелко- и среднезернистые | X-XII/34, 2-115 |

* Коронка диаметром 75 мм для ССК фирмы Лонгир, армированная алмазами серии SDA и SDB

Как показали результаты бурения этими коронками и аналогичным инструментом компаний Лонгир и Атлас-Копко по износостойкости они не уступают зарубежным, а по расходу алмазов на метр бурения они значительно дешевле.

Институтом сверхтвердых материалов (ИСМ НАН Украины, г. Киев) разработаны и выпущены промышленные партии коронок ССК-БСБ, оснащенных синтетическими алмазами и композиционным сплавом твесал. В объемном слое коронок использованы синтетические алмазы АСС 250/200 и режущие вставки из твесала, выполненные в виде секторов кольцевого цилиндра, расположенных в вершинах клиньев. В подрезном слое по наружной и внутренней поверхности использованы цилиндрические вставки твесала (диаметром 5 и высотой 3 мм).

Регулирование величины выпуска алмазов из матрицы

Величина выпуска алмазного зерна из матрицы является важнейшим конструктивным элементом породоразрушающего инструмента. Рациональная величина его зависит от твердости, абразивности и трещиноватости буримых горных пород. Величина выпуска алмазов обеспечивает необходимый межконтактный зазор между матрицей инструмента и горной породой. При равномерном износе алмазов и матрицы межконтактный зазор сохраняется. Но в реальном процессе бурения достигнуть этого очень сложно, а часто и невозможно. Тогда коронку приходится как бы затачивать увеличением количества шлама на забое или с помощью наждачного круга на поверхности, что ведет к значительной потере ее ресурса.

|

|

|

Наиболее эффективным является периодическое оперативное получение заданного выпуска алмазов электрохимическим способом. При этом предполагается, что рациональный уровень износа алмазов в коронках еще не исчерпан. В случаях, когда естественное состояние коронок обеспечивает в процессе отработки рациональную механическую скорость бурения и износ матрицы, заточка не нужна.

Необходимый выпуск алмазов определяется по формуле

h= 0, 33 Кф Кт dа, (3. 5)

где Кф и Кт — коэффициенты, зависящие соответственно от формы алмазных зерен и трещиноватости пород (при округлой форме алмазов Кф = 1, с небольшим искажением формы Кф0, 75, с искаженной формой Кф = 0, 5, при удельной кусковатости пород Ку 1-10, 11-30 и > 30, Кт соответственно равны 1, 0; 0, 75 и 0, 5); dа- средний условный диаметр зерна.

При этом предполагается, что зернистость применяемых в коронках алмазов выбрана в соответствии с физико-механическими свойствами пород.

Коэффициент β устанавливается экспериментальным путем. Рекомендуется иметь таблицу коэффициентов для каждого типа коронок, отрабатываемых на объекте. При использовании электрохимической заточки целесообразно иметь номограмму определения I и t в зависимости от h для каждого типоразмера алмазной коронки (рис. 3. 20).

Рис. 3. 20. Номограмма определения силы тока I и времени заточки t по заданному выпуску алмазов h для коронок типа 02И3150К40-59 (12, 24 кар)

Если применяется выпрямитель с регулируемым напряжением, то сила тока рассчитывается исходя из необходимого времени заточки. При работе с выпрямителем с нерегулируемым напряжением время заточки рассчитывается из получаемой силы тока. Плотность тока меняется в пределах 0, 1-1, 0 А/см2, что способствует получению высокой точности заточки, особенно при заточке коронок с алмазами мелких фракций, когда удобно применять низкие значения плотности тока. Плотность тока меняется в пределах 0, 1-1, 0 А/см2, что способствует получению высокой точности заточки, особенно при заточке коронок с алмазами мелких фракций, когда удобно применять низкие значения плотности тока. Высокие значения плотности тока ведут к ускорению этого процесса и могут быть рекомендованы при заточке коронок с крупными алмазами.

Задаваясь определенной величиной выпуска алмазов h и силой тока I и зная коэффициент β, по формуле или номограмме (см. рис. 3. 20) находится время, необходимое для заточки коронки.

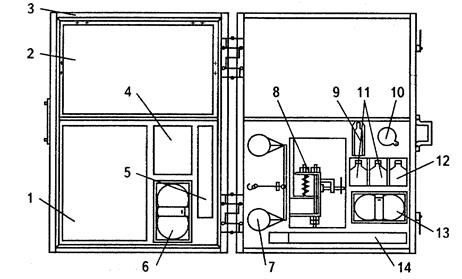

Полевая портативная установка (рис. 3. 21) предназначена для заточки алмазных коронок в полевых условиях (непосредственно на буровой или на участках буровых работ). В ее состав входит портативное устройство электрохимической заточки алмазных коронок (рис. 3. 22).

Рис. 3. 21. Полевая портативная установка ППУ-1

1 – сушильный шкаф ПЛЛ-9УТ; 2 – портативное устройство электрохимической заточки алмазных коронок; 3 – футляр; 4 – разновесы; 5 – микрометр типа МВМ (ГОСТ 4380-63); 6 – электролит (NaCl); 7 – весы типа ВР-100 (ГОСТ 359-54); 8 – держатель коронок; 9 – механическая щетка; 10 – лупа; 11, 12, 13 – емкости для растворителя при обезжиривании коронок (11), полиакриламида (12), шлама (13); 14 - термометр

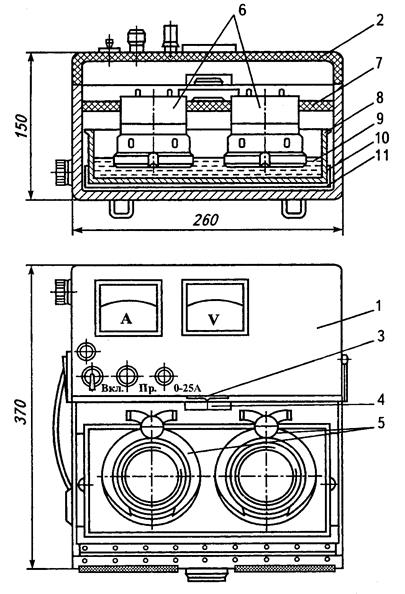

Рис. 3. 22. Портативное устройство для электрохимической заточки

алмазных коронок

1 – корпус из дюралюминия; 2 – крышка из оргстекла; 3 – концевой выключатель; 4 – шина «+»; 5 – держатель коронок; 6 – алмазные коронки; 7 – диэлектрическая крышка ванны; 8 – ванна; 9 – электролит; 10 – шина «-»; 11 – изолирующие прокладки

Для измерения выпуска объемных алмазов используется специальное устройство (рис. 3. 23).

При отработке коронок с использованием электрохимической с заточки критерии снятия их с эксплуатации остаются обычными, принятыми для алмазного породоразрушающего инструмента.

Требования по рациональной отработки алмазных коронок с применением электрохимической заточки следующие:

1. Первоначальное обнажение алмазов рекомендуется для всех типов импрегнированных и однослойных коронок, не имеющих первоначального выпуска (01А3, 01А4, 14А3, 02И3, О2И4 и др. ) и армированных как природными, так и синтетическими алмазами.

2. Коронки, имеющие заданный выпуск алмазов при изготовлении (04А3, 05А3, 07А3, А4ДП и др. ), первоначальной заточке не подлежат.

Рис. 3. 23. Устройство для измерения выпуска объемных алмазов

1 – зажим; 2 – рукоятка зажима; 3 – стойка; 4 – основание устройства; 5 – зажимная гайка;

6 – индикаторная головка; 7 – движок; 8 – планка; 9 – стопор иглы; 10 – держатель иглы;

11 – игла; 12 – палец; 13 – переходник для алмазной коронки; 14 – зажимная гайка пальца;

15 – стопор головки; 16 – алмазная коронка; 17 – указатель; 18 - лимб

3. Коронки к снарядам со съемными керноприемниками, имеющие заданный выпуск при изготовлении и содержащие алмазы ХV группы с рациональным износом алмазов не более 25%, затачивать в процессе отработки не рекомендуется.

4. Однослойные коронки без заданного выпуска алмазов, армированные как природными, так и синтетическими алмазами, рекомендуется первоначально затачивать и, по мере необходимости, можно проводить вторичную заточку в процессе отработки при условии

hп+hв≤ Н (3. 6)

где hп и hв – величины снимаемого слоя матрицы при первичной и вторичной заточке; Н – предельное значение износа матрицы по высоте (по линейным размерам), установленное нормативными документами.

5. Импрегнированные коронки, армированные как природными, так и синтетическими алмазами, должны отрабатываться до полного износа алмазосодержащей части матрицы и в процессе отработки, по мере необходимости, могут подвергаться нескольким заточкам. Количество заточек при зашлифовании может определяться из выражения

где Н – высота алмазосодержащей матрицы; Δ Н – суммарный износ матрицы при бурении в течение К рейсов; h –величина съема металла матрицы для получения рационального выпуска алмазов.

Так как в коронках, армированных синтетическими алмазами, износ алмазосодержащего слоя должен быть не более 60%, то количество заточек может быть найдено из выражения

6. При отработке комбинированных коронок к снарядам со съемными керноприемниками типа К-08 количество заточек импрегнированного пилота матрицы можно определить по формуле (3. 17) при условии износа алмазов на ступенях матрицы не более 60%. Заточке подлежит только импрегнированный пилот матрицы, алмазы на ступенях матрицы не обнажаются.

Обнажать алмазы на оптимальную величину рекомендуется только торцевой части алмазосодержащей матрицы. Как показывает практика работ, большое количество алмазных коронок выбраковывается из-за чрезмерного износа их подрезных элементов. Поэтому обнажение подрезных алмазов по наружному и, особенно, по внутреннему диаметру коронки не рекомендуется. В случае необходимости по разработанной технологии можно проводить обнажение как внешних, так и внутренних подрезных алмазов.

Практика работ по технологии бурения коронками с заданным выпуском алмазов позволяет рекомендовать следующую методику отработки алмазного породоразрушающего инструмента.

1. Новый алмазный породоразрушающий инструмент проходит первичную заточку на базе геологоразведочной организации. Величина заданного выпуска алмазов подбирается из условия рациональной отработки затачиваемых коронок и физико-механических свойств пород, где они будут отрабатываться.

2. При бурении коронки отрабатываются по предложенной рациональной технологии и, при необходимости, периодически затачиваются буровым мастером или технологом на портативной установке.

3. Все отработанные коронки возвращаются на базу организации, где производится учет, обработка материалов эксплуатации и сдача отработанного инструмента на рекуперацию.

Рациональные параметры режима бурения

К технологическим параметрам режима бурения относят частоту вращения коронки, осевую нагрузку на нее, количество и качество промывочной жидкости или другого очистного агента.

Частота вращения коронки оказывает наибольшее влияние на механическую скорость бурения. При бурении пород средней твердости и твердых она увеличивается пропорционально увеличению этого параметра. Поэтому алмазное бурение целесообразно вести при возможно высокой частоте вращения инструмента, допускаемого его техническим состоянием и характером разбуриваемых пород. Рациональной частотой вращения коронки будет такая, максимум которой позволит мощность буровой установки и прочность бурильной колонны, обеспечится требуемое качество керна и минимальный удельный расход алмазов (кар/м). Окружная скорость алмазной коронки рекомендуется: для импрегнированных Vо= 2-3, 5 м/с, для однослойных Vо=1-3 м/с. Верхний предел берется для коронок меньшего диаметра, а нижний - для коронок больших диаметров и при бурении трещиноватых пород.

Расчет частоты вращения n производится по формуле

где Vо – окружная скорость коронки, м/с; D - средний диаметр коронки, м.

где D1 - наружный диаметр коронки, м; D2 – внутренний диаметр коронки, м.

Рекомендуемые значения окружной скорости необходимо выбирать по табл. 3. 21.

Таблица 3. 21. Рекомендуемые значения окружной скорости вращения алмазных коронок

| Тип коронки | Характеристика горных пород | Категории горных пород по буримости | Окружная скорость коронки, м/с |

| Однослойная | Монолитные плотные | VI-VIII | 1. 4-2. 5 |

| IX-X | 0. 8-2. 0 | ||

| Трещиноватые абразивные | VI-VIII | 0. 8-1. 6 | |

| IX-X | 0. 6-1. 0 | ||

| Импрегнированная | Монолитные плотные | IX-X | 2. 5-3. 5 |

| XI-XII | 2. 0-3. 0 | ||

| Трещиноватые абразивные | XI-XII | 1. 6-2. 2 |

Частота вращения в процессе бурения определяет износ алмазной коронки, который имеет ясно выраженный усталостно-объемный характер, в отличие от преимущественно объемного при разрушении горной породы. Износ коронки обусловлен действием последовательных ударов по ней шламовых частиц и ударов самой коронки о неровности забоя буримой скважины. При этом имеет место накопление поглощенной энергии ударов - появление трещин и микротрещин, в результате чего под действием очередного удара может произойти отделение от матрицы или алмазного резца некоторых микрочастиц. Накопление разрушения, т. е. увеличение зоны неполного износа матрицы и алмазов, приводит к тому, что сопротивляемость коронки разрушению в местах нанесения ударов падает от удара к удару, и удельное усилие разрушения уменьшается с ростом числа ударов. В процессе бурения зерна породы забоя и частицы выбуренного шлама ударяются о движущуюся коронку, следовательно, число ударов в единицу времени изменяется пропорционально частоте вращения.

Эффективность разрушения горной породы при алмазном бурении может иметь наибольшее значение, если скорость перемещений алмазных зерен по забою не превышает скорости развития разрушающей деформации в породе. Превышение критического значения частоты вращения вызывает падение механической скорости бурения с момента, когда алмазы начинают " скользить" по частично разрушенной породе, не успевая полностью дезинтегрировать ее и углубиться в забой на заданную глубину. При этом часть энергии, которая могла бы расходоваться на разрушение породы, затрачивается на трение скольжения по поверхности забоя, выделяясь в виде тепла. Эта тепловая энергия вызывает в призабойной зоне физико-химические процессы, способствующие развитию необратимых деформаций матрицы и алмазов: заполирование режущих граней алмазов, размягчение и аномальный абразивный износ материала матрицы.

Таким образом при достижении критического значения вращения при постоянном значении осевой нагрузки начинается интенсивный процесс микроизноса (чаще всего заполирования) торца алмазной коронки. Для предотвращения начинающегося микроизноса, фиксируемого по падению механической скорости бурения, следует увеличить осевую нагрузку на коронку, а затем, при начале зашламования, что отмечается повышением давления на манометре бурового насоса, увеличить частоту вращения снаряда.

Предельное значение частоты вращения бурового снаряда при алмазном бурении определяют исходя из величин предельно допустимой забойной мощности и осевой нагрузки на алмазную коронку определенного типоразмера:

, (3. 11)

, (3. 11)

где nпр – предельное значение частоты вращения с учетом действия температурного фактора, мин-1;

Nпр – предельно допустимая забойная мощность, кВт;

Dср – средний диаметр коронки, м;

Р – осевая нагрузка, Н.

Для обеспечения оптимальной проходки на коронку и приемлемой величины механической скорости алмазного бурения соотношение Р/n должно удовлетворять условию ( )

(3. 12)

(3. 12)

где Dк – номинальный диаметр коронки определенного типоразмера, м.

При этом текущее значение частоты вращения бурового снаряда должно удовлетворять и другому условию: n≤ nпр.

Рекомендуемые значения частот вращения для серийных коронок некоторых основных типов приведены в табл. 3. 22, где нижние значения частот соответствуют зависимости (3. 12), а верхние являются предельно возможными с точки зрения учета действия температурного фактора согласно выражению (3. 11), для приведенных значений расхода очистного агента(воды).

Таблица 3. 22. Частоты вращения снаряда при бурении некоторыми серийными коронками в породах различной буримости

| Твердость пород ρ ш, МПа (категории по буримости) | Зернистость объемных алмазов, шт/кар | Nпр, кВт | n, мин-1 | Nпр, кВт | N, мин-1 | Nпр, кВт | N, мин-1 |

| При расходе воды (очистного агента), л/мин | |||||||

| (VI-VII) | 20-10 | 25, 7 23, 6 | 600-1400 500-1100 | 32, 6 26, 5 | 600-1800 500-1250 | 38, 8 31, 0 | 600-2100 500-1450 |

|

(VII-IX) | 30-20 | 15, 6 18, 6 | 450-1100 400-1050 | 19, 5 20, 9 | 450-1300 400-1150 | 22, 6 24, 2 | 450-1600 400-1350 |

| 50-40 | 11, 5 13, 3 | 300-1400 200-1250 | 14, 2 14, 8 | 300-1700 200-1400 | 16, 4 17, 1 | 300-200 200-1600 | |

|

(IX-XI) | 150-120 | 6, 6 8, 4 | 700-800 600-700 | 8, 1 9, 3 | 700-850 600-750 | 9, 3 10, 7 | 700-900 600-800 |

| 400-150 | 10, 8 3, 6 | 500-600 450-550 | 13, 3 15, 2 | 500-650 450-600 | 15, 3 17, 4 | 500-700 450-650 | |

| Продолжение табл. 3. 22 | |||||||

|

(XI-XII) | 400-150 | 10, 8 13, 6 | 500-600 450-550 | 13, 3 15, 2 | 500-650 450-600 | 15, 3 17, 4 | 500-700 450-650 |

| 800-400 | 26, 7 37, 3 | 1000-1300 1000-1200 | 32, 9 41, 5 | 1000-1500 1000-1350 | 37, 0 47, 8 | 1000-1800 1000-1600 | |

| 1200-800 | 39, 1 4, 6 | 1100-1600 1000-1500 | 48, 2 60, 8 | 1100-1900 1000-1700 | 5, 5 70, 0 | 1100-2200 1000-1900 | |

Примечание: 1. В числителе – значения для коронок диаметром 59 мм, в знаменателе – 76 мм. 2. При бурении по трещиноватым и дробленым породам частоты вращения, приведенные в табл. 3. 22, следует уменьшать на 25-30%.

Расчетные значения частоты вращения определяются по формуле (3. 9) сравниваются с рекомендациями с учетом зернистости объемных алмазов и рационального расхода очистного агента по формуле (3. 14) с приведенными в табл. 3. 22. В случае, если найденная частота вращения по формуле (3. 9) превышает рекомендуемую, то ее значение выбирается по табл. 3. 22.

Осевая нагрузка оказывает влияние на скорость алмазного бурения в более сложной зависимости. С увеличением осевой нагрузки механическая скорость растет до определенного максимального ее значения потом наблюдается ее снижение. При больших осевых нагрузках алмазы сильно внедряются в породу и матрица плотно прижимается к забою. В этом случае зазор между матрицей и породой уменьшается, шлам плохо выносится из-под торца коронки, она слабо охлаждается и механическая скорость бурения снижается. При малой осевой нагрузке (ниже критической) алмазы внедряются в породу недостаточно для ее объемного разрушения, матрица почти не изнашивается. Происходит поверхностный износ алмазов и их заполирование. Разрушение породы весьма неэффективно, механическая скорость бурения низкая.

Наиболее эффективным способом устранения заполирования является электрохимическое обнажение алмазов. При бурении твердых малообразивных пород предварительное обнажение алмазов этим способом на заданную величину позволяет вести процесс бурения без заполирования их с высокими технико-экономическим показателями. Поскольку при этом происходит и очистка режущей части алмазов, то диапазон буримых пород увеличивается на 1-2 категории по буримости. Осевая нагрузка (Р) определяется по формуле

Р=Po·S, (3. 13)

где Ро – нагрузка на 1 см2 рабочей площади торца коронки, Н; S – площадь торца алмазосодержащей матрицы, см2.

В табл. 3. 23 приведены значения нагрузки на 1 см2 рабочей площади торца коронки.

Таблица 3. 23. Значения нагрузки на 1 см2 рабочей площади торца алмазных коронок

| Параметры | Категория горных пород по буримости | ||||

| V-VI | VII-VIII | IX | X-XI | XII | |

| Ро, кН | 0, 4-0, 6 | 0, 6-0, 8 | 0, 8-0, 9 | 1-1, 2 | 1, 3÷ 1, 5 |

При определении осевой нагрузки необходимо учитывать ее снижение за счет сил трения колонны бурильных труб о стенки скважины и напора промывочной жидкости в коронке. По данным забойных датчиков фактическая осевая нагрузка почти в два раза ниже расчетной, регистрируемой поверхностными контрольными приборами. Бурение новой алмазной коронкой в течение первых 5-10 минут после постановки на забой проводят с малой осевой нагрузкой (200-300 даН) и частотой вращения 150-200 мин-1. После приработки коронки к забою постепенно параметры режима бурения постепенно доводят до рациональных значений.

При бурении восстающих скважин вследствие уменьшения шламовой прослойки между матрицей и забоем скважины осевую нагрузку целесообразно увеличивать на 20-30 %.

При бурении трещиноватых и перемежающихся по твердости пород осевую нагрузку следует уменьшать на 20-50%.

Расход промывочной жидкости имеет большое влияние на эффективность алмазного бурения. Быстрота и полнота очистки забоя от шлама при алмазном бурении способствует повышению механической скорости бурения. Алмазы в коронке имеют небольшую величину выпуска из матрицы и поэтому даже незначительное скопление шлама на забое снижает глубину их внедрения и приводит к снижению скорости бурения. Однако нерациональное увеличение расхода промывочной жидкости при алмазном бурении ведет к зашлифованию матрицы коронки, вызывает быстрое возрастание потерь напора в скважине вследствие малых зазоров между керном и коронкой, а также коронкой и стенками скважины. Расход промывочной жидкости при бурении алмазными коронками определяется через удельный расход на 1 мм их диаметра (табл. 3. 24) по формуле

Q= q·D, л/мин, (3. 14)

где q – удельный расход промывочной жидкости, л/мин/мм; D – наружный диаметр алмазной коронки, мм.

Таблица 3. 24. Значения удельного расхода промывочной жидкости

| Категория горных пород по буримости | Характеристика абразивности горных пород | Диаметр коронки, мм | |||

| VI-VIII | Малоабразивная | 0, 3-0, 5 | 0, 3-0, 5 | 0, 3-0, 6 | 0, 5-0, 8 |

| IX-XII | 0, 2-0, 4 | 0, 2-0, 4 | 0, 3-0, 5 | 0, 4-0, 5 | |

| VI-VIII | Абразивная | 0, 7-0, 9 | 0, 7-0, 8 | 0, 5-0, 9 | 0, 6-0, 9 |

| IX-XII | 0, 4-0, 7 | 0, 4-0, 6 | 0, 5-0, 6 | 0, 5-0, 6 | |

Верхние значения удельного расхода промывочной жидкости следует принимать при форсировании технологии бурения, что ведет к увеличению разрушаемой на забое породы.

Вследствие улучшения условий выноса шлама при бурении скважин, близких к горизонтальному направлению, рекомендуемые значения удельного расхода промывочной жидкости уменьшаются в 1, 5 раза, а восстающих – в 2-2, 5 раза.

Главным фактором, обеспечивающим необходимую степень охлаждения и очистки алмазного инструмента, является скорость движения очистного агента в его каналах. Требуемое ее значение зависит от соотношения геометрических промывочных каналов и расхода. При этом увеличение скорости движения очистного агента в каналах, алмазной коронки способствует возрастанию механической скорости бурения.

Повышение скорости движения промывочной жидкости может быть достигнуто двумя путями:

1) увеличением расхода очистного агента при неизменном числе и размерах промывочных каналов (обычно 2-6 каналов радиального направления шириной 6 мм в серийных коронках диаметрами соответственно 36- 76 мм);

2) увеличением числа и сокращением размеров промывочных каналов при неизменном или даже пониженном расходе очистного агента.

Последнее достигается при условии, что суммарная площадь поперечных сечений промывочных каналов в коронке меньше исходной, как у серийных алмазных коронок.

Второй путь представляется бол

|

|

|