|

Проверочный расчет на изгибную статическую прочность при пиковой нагрузке.

|

|

|

|

Расчетные изгибные напряжения

Допускаемые изгибные напряжения при действии пиковой нагрузки для стальных колец с улучшением

Условие прочности выполнено.

III. Предварительный расчет валов редуктора.

III. Предварительный расчет валов редуктора.

Предварительный расчет проведем на кручение по пониженным допускаемым напряжениям.

Ведущий вал:

Диаметр выходного конца вала.

Для валов из сталей 40, 45, Ст6 принимают пониженное значение допускаемого напряжения [τk] = 15  20 МПа по формуле [1, стр.161]:

20 МПа по формуле [1, стр.161]:

dB1 =  =

=  = 29,023 (мм).

= 29,023 (мм).

берем окончательно dВ1 = 30 мм.

Так как вал редуктора соединен муфтой с валом электродвигателя, то необходимо согласовать диаметры ротора dдв и вала dВ1. У выбранного электродвигателя диаметр вала dдв = 55 мм.

Выбираем МУBП по ГОСТ 21424—75 с расточками полумуфт под dдв = 55 мм и

dB1 = 45 мм.

dу1 = dв1+(2  6)=47

6)=47  51 мм. Принимаем dу1 = 50

51 мм. Принимаем dу1 = 50

dп1 = dв1+(2  8).

8).

Выполним проверку: T1∙ kпер ≤ [T]. 288∙1,7 = 489.6 ≤ 700. Условие выполняется.

Примем под подшипниками dп1 = 55 мм.

dk1 = 60 мм.

Ведомый вал:

Принимаем [τk] = 20 МПа.

dB2 =  =

=  = 54,765 (мм).

= 54,765 (мм).

Округлим до ближайшего большего значения: dВ2=55 мм dу2 = dв2+(2  6)=52

6)=52  61 мм. Принимаем dу2 = 58 dп2 = dв2+(2

61 мм. Принимаем dу2 = 58 dп2 = dв2+(2  8)= 58+(2

8)= 58+(2  8).

8).

Диаметр вала под подшипниками принимаем dп2 = 60 мм, под зубчатым колесом dк2 = 65мм, т.к. dк2 = dп2+(2  8)

8)

Диаметры остальных участков вала назначаем исходя из конструктивных соображений при компоновке редуктора.

IV. Конструктивные размеры шестерни и колеса.

IV. Конструктивные размеры шестерни и колеса.

Шестерню выполняем раздельно с валом, ее размеры определены выше:

d1 = 185 мм;

da1 = 193 мм;

b1 =117 мм.

Колесо кованое [1, стр.232]:

d2 = 475 мм;

da2 = 483мм;

b2 = 112 мм.

Диаметр ступицы dст = 1,6·dк2 =1,6∙65 = 104 (мм);

Толщина обода δо = (2,5  4)·mn = 10

4)·mn = 10  16 (мм); принимаем δо = 10 мм.

16 (мм); принимаем δо = 10 мм.

Толщина диска С = 0,3·b2 = 0,3·117 = 35 (мм).

|

|

|

V. Конструктивные размеры корпуса редуктора.

V. Конструктивные размеры корпуса редуктора.

Толщина стенок корпуса:

δ = 0,025·aw + 1 = 0,025·280 + 1 = 8 (мм),

принимаем δ = 8 мм;

Толщина стенок крышки:

δ1 = 0,02·aw + 1 = 0,02·280 + 1 = 6.6 (мм),

принимаем δ1 = 7 мм.

Толщина фланцев поясов корпуса и крышки:

верхнего пояса корпуса и крышки:

b = 1,5·δ = 1,5·8 = 12 (мм);

b1 = 1,5·δ1 = 1,5·7 = 10 (мм).

нижнего пояса корпуса:

p = 2,35·δ = 2,35·8 = 17,03 (мм);

принимаем p = 20 мм.

Диаметр болтов:

-фундаментных:

d1 = (0,03  0,036)·aw+12=(0,03

0,036)·aw+12=(0,03  0,036)·280 + 12 = 20.4

0,036)·280 + 12 = 20.4  22.08 (мм);

22.08 (мм);

принимаем болт с резьбой M20;

-крепящих крышку к корпусу у подшипников:

d2 = (0,7  0,75)·d1 = (0,7

0,75)·d1 = (0,7  0,75)·20 =

0,75)·20 =

= 14  15 (мм);

15 (мм);

принимаем болты с резьбой М14;

-соединяющих крышку с корпусом:

d3 = (0,5  0,6)·d1 = (0,5

0,6)·d1 = (0,5  0,6)·20 =

0,6)·20 =

= 10  12 (мм);

12 (мм);

принимаем болты с резьбой М12.

VI. Первый этап компоновки редуктора

VI. Первый этап компоновки редуктора

Компоновочный чертеж выполняем в одной проекции — разрез по осям валов при снятой крышке редуктора.

Вычерчиваем упрощенно шестерню и колесо в виде прямоугольников; шестерня выполнена за одно целое с валом;

Очерчиваем внутреннюю стенку корпуса:

а) принимаем зазор между торцом шестерни и внутренней стенкой корпуса А1 = 1,2δ=1.2*8=15 мм;

б) принимаем зазор от окружности вершин зубьев колеса до внутренней стенки корпуса A = δ =15 мм;

в) принимаем расстояние между наружным кольцом подшипника ведущего вала и внутренней стенкой корпуса А = δ =8 мм;

Намечаем роликоподшипники конические однорядные особолегкой серии для ведущего вала и ведомого вала; габариты подшипников выбираем по диаметру вала в месте посадки подшипников dп1 = 55 мм и dп2 = 60 мм

По таблице П3 имеем:

| Условное обозначение подшипника | d | D | В | Грузоподъемность, кН | |

| Размеры, мм | C | Сo | |||

| 43,6 | |||||

| 29,6 | 18,3 |

Решаем вопрос о смазывании подшипников. Принимаем для подшипников пластичный смазочный материал. Для предотвращения вытекания смазки внутрь корпуса и вымывания пластичного смазочного материала жидким маслом из зоны зацепления устанавливаем мазеудерживающие кольца. Их ширину определяет размер y = 6-12 мм. Примем y=12 мм.

|

|

|

Измерением находим расстояния на ведущем валу l1 = 96,43 мм и на ведомом l2 = 96,38 мм.

Примем окончательно l1 = 96,5 мм l2 = 96,5мм.

VII. Проверка долговечности подшипника

VII. Проверка долговечности подшипника

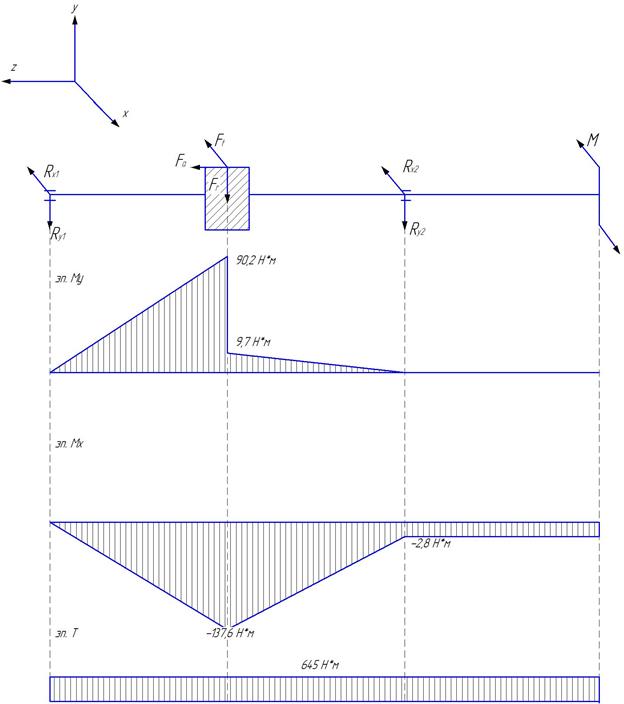

Ведущий вал.

Из предыдущих расчётов имеем: Ft=2824 Н, Fr=1035 Н, Fa=339 H. Из первого этапа компоновки: l1=96,5мм.,  мм.

мм.

Реакции опор:

Реакции опор:

В плоскости xz:

(H)

(H)

В плоскости yz:

Н

Н

Н

Н

Проверка: Rx1+Rx2-Ft =2824-1412-1412=0

Проверка: Ry1+Ry2-Fr =1035-598-437=0

Суммарные реакции:

(Н),

(Н),

(Н).

(Н).

Подбираем подшипники по более нагруженной опоре.

Намечаем шарикоподшипники радиальные d=55 мм; D=100мм; B=21мм C=43,6 кН; C0=25 кН.

Эквивалентная нагрузка:

(Н),

(Н),

В которой радиальная нагрузка Pr2=1534 (H); осевая нагрузка Pa = Fa =339 H;  (вращается внутреннее колесо); коэффициент безопасности Kб =

(вращается внутреннее колесо); коэффициент безопасности Kб =  [1, табл. 9.19]; Kт =1 [1, 9.20].

[1, табл. 9.19]; Kт =1 [1, 9.20].

Отношение

; этой величине соответствует е

; этой величине соответствует е  0,19;

0,19;

; X=0,56 и Y=2.3;

; X=0,56 и Y=2.3;

(Н).

(Н).

Расчётная долговечность, млн. об. [1, стр.211]

;

;

Расчётная долговечность, в часах [1, стр. 211]

(ч),

(ч),

Долговечность подшипника соответствует.

Ведомый вал: несёт такие же нагрузки, как и ведущий: Ft Ft=2824 Н, Fr=1035Н, Fa=339 H. из первого этапа компоновки l2=96,5 мм.

Ведомый вал: несёт такие же нагрузки, как и ведущий: Ft Ft=2824 Н, Fr=1035Н, Fa=339 H. из первого этапа компоновки l2=96,5 мм.  мм.

мм.

Реакции опор:

|

В плоскости xz:

Rx4=  (H)

(H)

Rx3=  (H)

(H)

Проверка: Rx3 + Rx4 + Ft =2824-1398-1426=0

В плоскости yz

(H);

(H);

(H).

(H).

Проверка:

Суммарные реакции:

(Н),

(Н),

(Н).

(Н).

Подбираем подшипники по более нагруженной опоре.

Намечаем шарикоподшипники радиальные: d=60 мм; D=95 мм; B=18 мм; C=29,6 кН; C0= 18,3 кН.

Эквивалентная нагрузка см. формулу 9.4 [1, стр. 212]:

(Н).

(Н).

При вращении внутреннего кольца  ; Осевая нагрузка Pa = Fa = 339H; коэффициент безопасности для приводов ленточных конвейеров Kб =

; Осевая нагрузка Pa = Fa = 339H; коэффициент безопасности для приводов ленточных конвейеров Kб =  [1, табл. 9.19]; Kт =1 [1, 9.20].

[1, табл. 9.19]; Kт =1 [1, 9.20].

Отношение:

;

;

этой величине соответствует е  0,20;

0,20;

; X=0.56 и Y=2;

; X=0.56 и Y=2;

Эквивалентная нагрузка см. формулу 9.4 [1, стр. 212]:

(Н).

(Н).

Расчётная долговечность, млн. об. [1, стр.211]

(млн. об).

(млн. об).

|

|

|

Расчётная долговечность, в часах [1, стр. 211]

(ч),

(ч),

что больше срока службы нашего редуктора. Ln=29400 часов.

VIII. Второй этап компоновки редуктора.

VIII. Второй этап компоновки редуктора.

Второй этап компоновки имеет целью конструктивно оформить зубчатые колёса, валы, корпус, подшипниковые узлы и подготовить данные для проверки прочности валов и некоторых других деталей.

Порядок выполнения компоновки следующий. Вычерчиваем шестерню и колесо по конструктивным размерам, найденным ранее [см. п. IV]. Шестерню выполняем за одно целое с валом.

Конструируем, узел ведущего вала:

а) наносим осевые линии, удаленные от середины редуктора на расстояние l1. Используя эти осевые линии, вычерчиваем в разрезе подшипники качения;

б) между торцами подшипников и внутренней поверхностью стенки корпуса вычерчиваем мазеудерживающие кольца [см. компоновку]. Их торцы должны выступать внутрь корпуса на 1—2мм, от внутренней стенки. Тогда эти кольца будут выполнять одновременно роль масло отбрасывающих колец. Для уменьшения числа ступеней вала кольца устанавливаем на тот же диаметр, что и подшипники (Ø и мм). Фиксация их в осевом направлении осуществляется заплечиками вала и торцами внутренних колец подшипников;

в) вычерчиваем крышки подшипников с уплотнительными прокладками (толщиной ~1 мм) и болтами. Болт условно заводится в плоскость чертежа, о чем свидетельствует вырыв на плоскости разъема.

Войлочные и фетровые уплотнения применяют главным образом в узлах, заполненных: пластичной смазкой. Уплотнения манжетного типа широко используют как при пластичных, так и при жидких смазочных материалах;

г) переход вала Ø и мм к присоединительному концу Ø и мм выполняют на расстоянии 10—15 мм от торца крышки подшипника так, чтобы ступица муфты не задевала за головки болтов крепления крышки.

Длина присоединительного конца вала Ø и мм определяется длиной ступицы муфты.

Аналогично конструируем узел ведомого вала.

На ведущем и ведомом валах применяем шпонки призматические со скругленными торцами по ГОСТ 23360-78. Вычерчиваем шпонки, принимая их длины на 5—10 мм меньше длин ступиц.

|

|

|

.

iX. Проверка прочности шпоночных соединений.

iX. Проверка прочности шпоночных соединений.

Шпонки призматические со скругленными торцами. Размеры сечений шпонок и пазов и длины шпонок – по ГОСТ 23360-78 [1, стр.169]. Материал шпонок – сталь 45 нормализованная.

Напряжения смятия и условие прочности по формуле [1, стр.171]

.

.

Допускаемые напряжения смятия при стальной ступице  МПа.

МПа.

Ведущий вал:

На выходном конце вала

d=45 мм; bxh =14x9 мм; t1=5,5 мм; длина шпонки l=32 мм; момент на ведущем валу T1=120000 Н×мм;

(МПа)

(МПа)

Под шестерней

d=60 мм; bxh =18x11 мм; t1=7 мм; длина шпонки l=32 мм; момент на ведущем валу T1=120000 Н×мм;

(МПа)

(МПа)

(материал полумуфт МУВП – чугун марки СЧ 20).

Ведомый вал:

На выходном конце вала

d=55 мм; bxh =16x10 мм; t1=6 мм; длина шпонки l=45 мм; момент на ведомом валу T2=645000 Н×мм;

(МПа)

(МПа)

Условие  выполнено.

выполнено.

Под зубчатым колесом d = 65 мм; bxh = 18x11 мм; t1=7 мм; длина шпонки l=40 мм; момент на ведомом валу T2=645000 Н×мм;

(МПа)

(МПа)

Условие  выполнено.

выполнено.

X. Уточнённый расчёт валов

X. Уточнённый расчёт валов

Примем, что нормальные напряжения при изгибе изменяются по симметричному циклу, а касательные при кручении – по отнулевому (пульсирующему).

Уточнённый расчёт состоит в определении коэффициентов запаса прочности s для опасных сечений и сравнении их с требуемыми (допускаемыми) значениями [s]. Прочность соблюдена при  .

.

Будем производить расчёт для предположительно опасных сечений каждого из валов.

Считаем, что нормальные напряжения от изгиба изменяются по симметричному циклу, а касательные от кручения – по отнулевому (пульсирующему).

Материал валов - сталь 45 нормализованная σв=570 МПа.

Пределы выносливости σ-1 = 0,43σв = 0,43·570 = 245,1 МПа;

τ-1 = 0,58σ-1 = 0,58·245,1 = 142,158 МПа.

Ведущий вал:

Рассмотрим сечение вала под левым подшипником, ближайшим к шестерне, так как в этом сечении будут действовать наибольшие изгибающие моменты Мх и Му, а Тz =Т1 по всей длине. Концентрация вызвана напресовкой внутреннего пальца на вал. Изгибающие моменты в двух взаимно перпендикулярных плоскостях.

Н · мм.

Н · мм.  Н · мм.

Н · мм.

Суммарный момент

Н · мм.

Н · мм.

Момент сопротивления сечения

;

;

Амплитуда нормальных напряжений

.

.

Коэффициент запаса прочности по нормальным напряжениям

,

,

по таблице 8.7 (стр. 166) отношение  .

.

Полярный момент сопротивления:

Амплитуда и среднее напряжение цикла касательных напряжений

.

.

Коэффициент запаса прочности по касательным напряжениям (стр.164)

где  ;

;  (для данной стали)

(для данной стали)

Коэффициент запаса прочности.

Удовлетворяет условиям прочности, s должен быть не менее  .

.

Рассмотрим сечение вала под шестерней.

|

|

|

мм,

мм,  мм,

мм,  мм.

мм.

Н · мм.

Н · мм.  Н · мм.

Н · мм.

Суммарный момент

Н · мм.

Н · мм.

Момент сопротивления сечения

;

;

Амплитуда нормальных напряжений

.

.

Коэффициент запаса прочности по нормальным напряжениям

Коэффициент запаса прочности по нормальным напряжениям

по таблице 8.7 (стр. 166) отношение  .

.

Полярный момент сопротивления:

Амплитуда и среднее напряжение цикла касательных напряжений

.

.

Коэффициент запаса прочности по касательным напряжениям (стр.164)

где  ;

;  (для данной стали)

(для данной стали)

Коэффициент запаса прочности.

Удовлетворяет условиям прочности, s должен быть не менее  .

.

Ведомый вал:

Рассмотрим сечение вала под правым подшипником, ближайшим к шестерне, так как в этом сечении будут действовать наибольшие изгибающие моменты Мх и Му, а Тz =Т1 по всей длине. Концентрация вызвана напресовкой внутреннего пальца на вал. Изгибающие моменты в двух взаимно перпендикулярных плоскостях.

Н · мм.

Н · мм.  Н · мм.

Н · мм.

Суммарный момент

Н · мм.

Н · мм.

Момент сопротивления сечения

Момент сопротивления сечения

;

;

Амплитуда нормальных напряжений

.

.

Коэффициент запаса прочности по нормальным напряжениям

,

,

по таблице 8.7 (стр. 166) отношение  .

.

Полярный момент сопротивления:

Амплитуда и среднее напряжение цикла касательных напряжений

.

.

Коэффициент запаса прочности по касательным напряжениям (стр.164)

где  ;

;  (для данной стали)

(для данной стали)

Коэффициент запаса прочности.

Удовлетворяет условиям прочности, s должен быть не менее  .

.

Рассмотрим сечение вала под зубчатым колесом.

мм,

мм,  мм,

мм,  мм.

мм.

Н · мм.

Н · мм.  Н · мм.

Н · мм.

Суммарный момент

Н · мм.

Н · мм.

Момент сопротивления сечения

;

;

Амплитуда нормальных напряжений

.

.

Коэффициент запаса прочности по нормальным напряжениям

по таблице 8.7 (стр. 166) отношение  .

.

Полярный момент сопротивления:

Амплитуда и среднее напряжение цикла касательных напряжений

.

.

Коэффициент запаса прочности по касательным напряжениям (стр.164)

где

где  ;

;  (для данной стали)

(для данной стали)

Коэффициент запаса прочности.

Удовлетворяет условиям прочности, s должен быть не менее  .

.

|

|

|