|

Параметров прямозубой цилиндрической передачи

|

|

|

|

СТУДЕНТ Канев В.С. ГРУППА МЛК-1-06

ДАТА: 05.03.09

ИСХОДНЫЕ ДАННЫЕ

| ПЕРЕДАТОЧНОЕ ЧИСЛО | U = 2,60 |

| КРУТЯЩИЙ МОМЕНТ | Т2 = 881,00 Нм |

| КОЭФФИЦИЕНТ НАГРУЗКИ | KH = 1.25 |

| ДОПУСКАЕМЫЕ КОНТАКТ. НАПРЯЖЕНИЯ | SGHD = 409 МПа |

| КОЭФФ. ШИРИНЫ ЗУБЧАТОГО ВЕНЦА | PSIBA =0.25 |

| ЧАСТОТА ВРАЩЕНИЯ КОЛЕСА | N2 = 73.9 об/мин |

СТАНДАРТНЫЙ РЯД МОДУЛЕЙ

1,00 1,25 1,50 2,00 2,50 3,00

4,00 5,00 6,00 7,00 8,00 10,00

РЕЗУЛЬТАТЫ РАСЧЁТА

| МЕЖОСЕВОЕ РАССТОЯНИЕ | AW = 280.000 мм |

| МОДУЛЬ ПЕРЕДАЧИ | MS = 5.00 мм |

| ШЕСТЕРНЯ: | |

| ЧИСЛО ЗУБЬЕВ | Z1 = 32 |

| ДЕЛИТЕЛЬНЫЙ ДИАМЕТР | D1 = 160.00 мм |

| ДИАМЕТР ВЕРШИН | DA1 = 170.00 мм |

| ДИАМЕТР ВПАДИН | DF1 = 147.5 мм |

| КОЛЕСО: | |

| ЧИСЛО ЗУБЬЕВ | Z2 = 80 |

| ДЕЛИТЕЛЬНЫЙ ДИАМЕТР | D2 = 400.00 мм |

| ДИАМЕТР ВЕРШИН | DA2 = 410.00 мм |

| ДИАМЕТР ВПАДИН | DF2 = 387.50 мм |

| ШИРИНА ЗУБЧАТОГО ВЕНЦА | BW = 70 мм |

| ФАКТ. ПЕРЕДАТОЧНОЕ ОТНОШЕНИЕ | UFAKT = 2.50 |

| ОКРУЖНАЯ СКОРОСТЬ | V =1.548 м/с |

| ОКРУЖНАЯ СИЛА | FT = 4405.00 Н |

| РАДИАЛЬНАЯ СИЛА | FR = 1585.80 Н |

4.2.3 В последующем тексте записки параметры тихоходной зубчатой передачи, вычисленные на ЭВМ, будут иметь приведенные ниже обозначения.

| Параметр | Обозначение параметра | Величина параметра |

| Межосевое расстояние……………. | ………

| 280,00 мм |

| Модуль……………………………….. | ………

| 5,00 мм |

| Шестерня: | ||

| число зубьев………………………… | ………

| |

| делительный диаметр…………….. | ………

| 160,00 мм |

| диаметр вершин зубьев…………… | ………

| 170,00 мм |

| диаметр впадин зубьев……………. | ………

| 147,50 мм |

| Колесо: | ||

| число зубьев………………………… | ………

| |

| делительный диаметр…………….. | ………

| 400,00 мм |

| диаметр вершин зубьев…………… | ………

| 410,00 мм |

| диаметр впадин зубьев……………. | ………

| 387,50 мм |

| ширина зубчатого венца………….. | ………

| 70,00 мм |

| Фактическое передаточное число.. | ………

| 2,50 |

| Окружная скорость…………………. | ………

| 1,548 м/с |

| Окружная сила……………………… | ………

| 4405,00 Н |

| Радиальная сила…………………… | ………

| 1585,80 Н |

|

|

|

4.3 Проверочный расчет прочности зубьев тихоходной передачи

| С подобным проверочным расчетом для передачи косозубой вы уже познакомились в подразделе 3.3. Здесь отличия будут состоять лишь в применении формул для передачи прямозубой. Кроме того, не потребуется вычислять известные уже силы в зацеплении и окружную скорость. Для сокращения объема пособия проверочный расчет не приводится. Дается только сводная таблица параметров колес тихоходной передачи. |

4.3.5 Геометрические параметры колес тихоходной зубчатой передачи, обоснованные расчетами, сведены в таблице 4.1.

Таблица 4.1 – Геометрические параметры колес тихоходной зубчатой передачи

| Параметры | Шестерня | Колесо |

| Межосевое расстояние, мм | ||

| Модуль, мм | ||

| Число зубьев | ||

| Делительные диаметры, мм | 160,00 | 400,00 |

| Диаметры вершин зубьев, мм | 170,00 | 410,00 |

| Диаметры впадин зубьев, мм | 147,50 | 387,50 |

| Ширина венцов колес, мм | 75,00 | 70,00 |

5 Предварительный расчет валов

| Если привод содержит стандартную компенсирующую муфту на входном или на выходном валу редуктора, то этот раздел рекомендуем озаглавить, например, так: "Выбор муфты и предварительный расчет валов". Муфта для входного вала подбирается из числа стандартных (втулочно-пальцевых, со звездочкой или с торообразной оболочкой) так, чтобы диаметр отверстия в её полумуфте совпадал с известным диаметром вала выбранного электродвигателя. При этом диаметр входного вала редуктора после соответствующего расчета согласуется с диаметром одного из возможных отверстий во второй полумуфте. Если по валу двигателя подобрать муфту не удается, то выбирайте ту, в которой отверстие под вал можно увеличить обработкой до необходимого размера. Например, на вал двигателя с диаметром 19 мм подойдет муфта, для которой указаны диаметры отверстий 18, 20 и 22 мм. Остановиться следует на варианте с диаметром 18 мм, который можно увеличить до необходимых 19 мм. С муфтой на выходе согласуется расчётный диаметр тихоходного вала редуктора. Во всех случаях муфта проверяется по величине расчетного крутящего момента /2, c. 268...281/. |

Минимальный диаметр вала в миллиметрах при этом расчете на чистое кручение определяется по формуле /2, с. 161/

|

|

|

, (5.1)

, (5.1)

| где |

| – | крутящий момент на валу, Н×м; |

| – | допускаемое напряжение при кручении, МПа. |

| Проектный расчет здесь весьма приблизительный. Он ведется только на чистое кручение, так как пока мы не знаем изгибающих моментов, действующих на валы. Для грубой компенсации возникающих из-за этого погрешностей расчета допускаемые напряжения берутся пониженными |

| Изгибающие моменты определяются после выполнения эскизной компоновки, выявления расположения опор (подшипников) относительно зубчатых колес, шкивов и звездочек и построения затем эпюр изгибающих моментов. |

Крутящие моменты для валов от 1 до 5 (см. рисунок 1.1) опреде-лены в пункте 2.3.4 и равны соответственно 51,08; 121,31; 367,11; 881,0; 2450,0 Н×м.

Валы 2 и 4, 5 испытывают дополнительные изгибающие консольные нагрузки от ременной и цепной передач соответственно. Поэтому для этих валов возьмем допускаемое напряжение  МПа. Для вала 3, который таких нагрузок не несет, возьмем большую величину

МПа. Для вала 3, который таких нагрузок не несет, возьмем большую величину  МПа.

МПа.

Для всех валов назначим сталь 45 по ГОСТ 1050-88 нормализованную со следующими механическими свойствами /2, с. 34, 162, 164/:

– предел прочности не менее  МПа;

МПа;

– предел текучести не менее  МПа;

МПа;

– пределы выносливости  МПа,

МПа,

МПа.

МПа.

Первый вал принадлежит электродвигателю, его диаметр  мм берем из литературы /2, с. 391/.

мм берем из литературы /2, с. 391/.

Для остальных валов расчет по формуле (5.1) дает

мм;

мм;

мм;

мм;

мм;

мм;

мм.

мм.

Примечание – диаметры валов округлены по рекомендации /2, с. 61/.

| Теперь отложим на время дальнейшие расчеты и обратимся к эскизной компоновке сначала редуктора, а затем и привода. О том, как выполнять компоновку, достаточно подробно сказано в ваших учебниках. Поэтому останавливаться на этом мы здесь не будем. В вашей пояснительной записке можно не давать специальный раздел с описанием работы над компоновкой. Результаты ее оценит преподаватель, когда вы придете с ней на консультацию. Он же сделает необходимые замечания, даст советы, которые помогут вам довести компоновку до того уровня, когда на ее основе можно будет выполнить | |||||||||

чистовые чертежи.

Компоновку предпочтительно выполнять на миллиметровой бумаге, так как она позволяет, соблюдая масштаб, выполнить значительную часть графической работы без чертежного инструмента по клеточкам и на этом сберечь время.

Бумага должна иметь стандартный формат А1 (594´841). В отдельных случаях можно использовать и другие стандартные форматы. Об этом посоветуйтесь с преподавателем. Масштаб должен быть только стандартным и предпочтительно крупным (1:1, 1:2, 1:2,5). Не следует за счет уменьшения масштаба стремиться все изображения поместить на одном листе. Для редуктора, например, можно поместить на первом листе основной вид – вид сбоку, а на втором – разрез по осям валов.

Перед началом работы на листе следует начертить рамку и внешние очертания основной надписи (штампа). Справа над основной надписью следует оставить место для записи технических требований и технической характеристики. Если чертеж исполнен на нескольких листах, то эти требования и характеристика записываются на первом листе, где изображен основной вид изделия (вид на фронтальной плоскости).

Компоновка является черновиком, в готовый проект она не входит. Но от качества ее исполнения зависит качество чистовых чертежей. Кроме того, компоновка дает исходные материалы для продолжения расчета. Именно она выявляет места приложения сил к валам со стороны подшипников, зубчатых колес, шкивов и звездочек. Только из компоновки определяются многие размеры валов, межосевые расстояния ременных и цепных передач и др. Поэтому отнеситесь к работе над компоновкой с должной внимательностью.

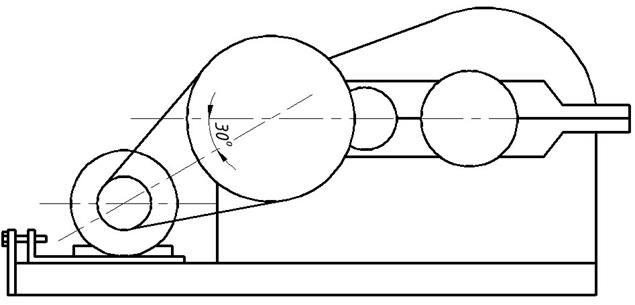

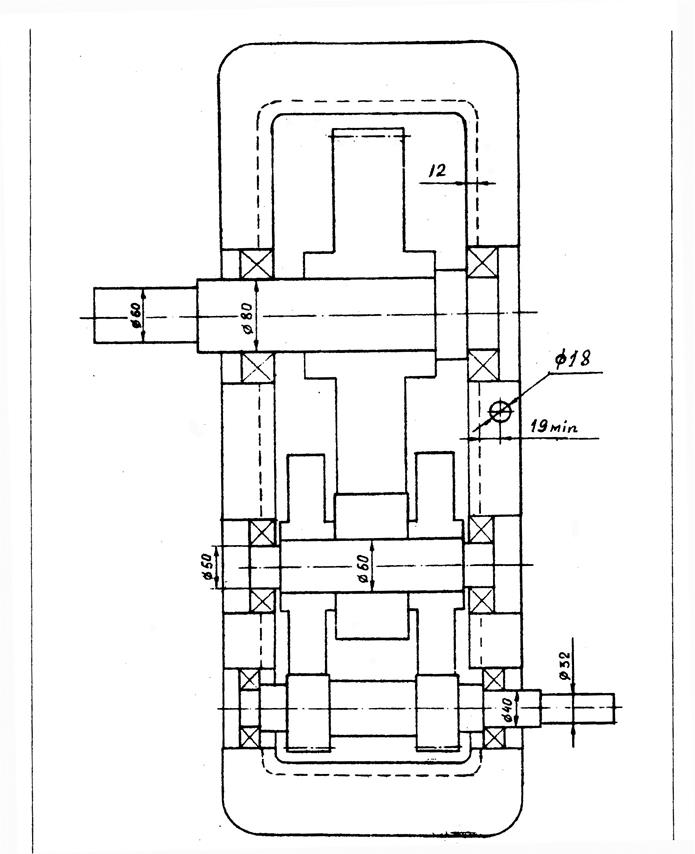

На рисунке 1К (буква "К" здесь и далее означает, что рисунок относится к нашим комментариям) показано изображение первого этапа компоновки редуктора. Это разрез по плоскости разъема двух частей корпуса и, разумеется, по осям валов. Здесь в масштабе по вычисленным ранее размерам вычерчены контуры зубчатых колес и валов.

Быстроходный вал оформлен как вал-шестерня. Под посадку шкива взят расчетный диаметр  мм. Под подшипниками он увеличен до 40 мм. Диаметр промежуточного вала под подшипниками увеличен до 50 мм против расчетного мм. Под подшипниками он увеличен до 40 мм. Диаметр промежуточного вала под подшипниками увеличен до 50 мм против расчетного  мм, а под колесами – до 60 мм для образования буртиков. Конец тихоходного вала редуктора под посадку звездочки взят с расчетным диаметром мм, а под колесами – до 60 мм для образования буртиков. Конец тихоходного вала редуктора под посадку звездочки взят с расчетным диаметром  мм, под подшипниками и колесами диаметр увеличен до 80 мм.

Длины ступиц колес назначены по литературным рекомендациям в зависимости от диаметров валов.

Далее намечен внутренний контур стенок корпуса и их толщина. Затем определена ширина фланца, которым нижняя часть корпуса соединяется посредством резьбовых деталей с подобным фланцем верхней части корпуса (крышкой).

Эта ширина должна включать в себя как минимум следующее:

– толщину стенки;

– минимальный зазор между гайкой и стенкой, достаточный для завинчивания гайки стандартным ключом;

– гайку, или точнее, ее описанную окружность;

– расстояние от этой окружности до края фланца, которое берется в пределах 0,2…0,3 диаметра резьбы.

При назначении минимальной ширины фланца можно руководствоваться нижеследующими округленными цифрами: мм, под подшипниками и колесами диаметр увеличен до 80 мм.

Длины ступиц колес назначены по литературным рекомендациям в зависимости от диаметров валов.

Далее намечен внутренний контур стенок корпуса и их толщина. Затем определена ширина фланца, которым нижняя часть корпуса соединяется посредством резьбовых деталей с подобным фланцем верхней части корпуса (крышкой).

Эта ширина должна включать в себя как минимум следующее:

– толщину стенки;

– минимальный зазор между гайкой и стенкой, достаточный для завинчивания гайки стандартным ключом;

– гайку, или точнее, ее описанную окружность;

– расстояние от этой окружности до края фланца, которое берется в пределах 0,2…0,3 диаметра резьбы.

При назначении минимальной ширины фланца можно руководствоваться нижеследующими округленными цифрами:

| |||||||||

| Диаметр резьбы М, мм | |||||||||

Размер гайки под ключ  , мм , мм

| |||||||||

Диаметр описанной окружности гайки  , мм , мм

| |||||||||

Минимальное расстояние от оси отверстия под резьбовую деталь до стенки  , мм , мм

| |||||||||

Диаметры гладких отверстий под резьбовые детали  , мм , мм

|

|

|

|

|

|

|

Рисунок 1К – Разрез редуктора по осям валов. Первый этап компоновки

Размеры подшипников выбраны по диаметрам валов. У быстроходной раздвоенной передачи плавающим назначен быстроходный вал. Для него поэтому взяты подшипники с цилиндрическими роликами без буртов на наружных кольцах. Условное обозначение этих подшипников 2308, их размеры –  мм.

Для промежуточного и тихоходного валов редуктора назначены радиальные шарикоподшипники соответственно с условными обозначениями 310 и 316 и с размерами 50´110´27 и 80´170´39.

Вслед за разрезами по осям валов (см. рис. 1К) можно выполнить первый набросок бокового (фронтального) вида редуктора (рис. 2К). Обычно он служит основным видом на чистовом чертеже. На нем выявляются внешние и внутренние очертания корпуса, глубина масляной ванны, расположения колес, глубина их погружения в масло и др. особенности конструкции.

Выполняя рисунок 2К, мы пошли дальше – к компоновке привода и нашли приемлемое расположение электродвигателя. Оно определилось требованиями компактности (близость к редуктору) и вместе с тем требованием к удобству регулировки натяжения ремня (свободный доступ к регулировочным элементам конструкции между редуктором и двигателем).

Под двигателем предусмотрена плита со сквозными пазами для болтов крепления двигателя. На этой же плите располагаются горизонтальные винты для перемещения двигателя при регулировке натяжения ремня.

Итак, закончен первый этап компоновки, мы получили уже наглядное представление об объекте проектирования и главных его параметрах. Пойдем дальше, отложим на время компоновку, отдохнем от занятий графикой и вернемся к расчетам. мм.

Для промежуточного и тихоходного валов редуктора назначены радиальные шарикоподшипники соответственно с условными обозначениями 310 и 316 и с размерами 50´110´27 и 80´170´39.

Вслед за разрезами по осям валов (см. рис. 1К) можно выполнить первый набросок бокового (фронтального) вида редуктора (рис. 2К). Обычно он служит основным видом на чистовом чертеже. На нем выявляются внешние и внутренние очертания корпуса, глубина масляной ванны, расположения колес, глубина их погружения в масло и др. особенности конструкции.

Выполняя рисунок 2К, мы пошли дальше – к компоновке привода и нашли приемлемое расположение электродвигателя. Оно определилось требованиями компактности (близость к редуктору) и вместе с тем требованием к удобству регулировки натяжения ремня (свободный доступ к регулировочным элементам конструкции между редуктором и двигателем).

Под двигателем предусмотрена плита со сквозными пазами для болтов крепления двигателя. На этой же плите располагаются горизонтальные винты для перемещения двигателя при регулировке натяжения ремня.

Итак, закончен первый этап компоновки, мы получили уже наглядное представление об объекте проектирования и главных его параметрах. Пойдем дальше, отложим на время компоновку, отдохнем от занятий графикой и вернемся к расчетам.

|

|

|

|

|