|

Выбор станочных приспособлений

|

|

|

|

Выбор типа приспособления зависит от типа производства. В крупносерийном типе производства применяются специальные приспособления. Для закрепления в приспособлениях применяют механизмы зажима с пневматическим и гидравлическим приводом. Применение специальных приспособлений исключает разметку, выверку, что снижает себестоимость обработки и повышает производительность.

Таблица 2.7 – Выбор станочных приспособлений.

| Наименование и номер операции | Наименование и модель оборудования | Наименование приспособления | Обозначение, ГОСТ | Краткая характеристика |

| 005 Вертиально-фрезерная c ЧПУ | Вертикально фрезерный с ЧПУ FSS400CNC | Фрезерное приспособление | - | Двухместное с винтовым механизмом зажимом |

| 010 Радиально-сверлильная | Радиально-сверлильный станок 2М55 | Подставка | 7390-7393.19 | Одноместное |

| 015 Вертикально-сверлильно-фрезерная | Вертикально-сверлильно-фрезерный станок ГС510 | Оправка Кондуктор | 6222-5121 7340-8344 | Одноместное |

| 020 Токарная с ЧПУ | Токарно-винторезный с ЧПУ 16К20Ф3С32 | Планшайба Центр задний | 7032-6788 7032-6462 | Одноместное с винтовым механизмом зажимом |

| 025 Вертикально-сверлильная | Вертикально-сверлильный 2Н135 | Патрон Кондуктор Вставка Втулка | 6152-5009 7340-8345 6120-5046 6112-5011 | Одноместная |

Выбор режущего инструмента

Выбор режущего инструмента производится в зависимости от типа производства, материала заготовки, его физико-механических свойств, класса точности и методов обработки, конструкции и размеров заготовки, шероховатости поверхностей детали, себестоимости обработки, повышения производительности за счёт режимов резания выбираем следующий инструмент.

Таблица 2.8 – Выбор режущего инструмента.

|

|

|

| Номер и наименование операции | Наименование инструмента | Материал режущей части | Обозначение | ГОСТ |

| 005 Вертикально-фрезерная | Фреза торцовая  100 мм 100 мм

| T15K6 | 2214-5062 | 22088-76 |

Сверло центровочное  15 мм 15 мм

| Р6М5 | 2317-5075 | 4010-77 | |

Сверло  14,5 мм 14,5 мм

| Р6М5 | 2301-0048 | 10902-77 | |

Зенкер  15,79 мм 15,79 мм

| Р6М5 | 2320-0011 | 12487-71 | |

Сверло  23,5 мм 23,5 мм

| Р6М5 | 2301-0080 | 10902-77 | |

Зенкер  24,79 мм 24,79 мм

| Р6М5 | 2320-5545 | 12487-71 | |

Зенкер фасочный  32мм 32мм

| Р6М5 | 2353-0124 | 12487-71 | |

Развертка  25,045 мм 25,045 мм

| Р6М5 | 2365-5555 | 1672-80 | |

| 010 Радиально-сверлильная | Зенкер  32 мм 32 мм

| Р6М5 | 2353-0136 | 12487-71 |

Зенкер  32 мм 32 мм

| Р6М5 | 2853-0124 | 12487-71 | |

| 015 Вертикально-сверлильно-фрезерная | Фреза торцовая  70 мм 70 мм

| T15K6 | 2214-5092 | 22088-76 |

Сверло центровочное  3,15 мм 3,15 мм

| Р6М5 | 2317-5050 | 4010-77 | |

| 020 Токарная с ЧПУ | Резец проходной Пластина | T15K6 | 2101-0957 TNUM220412 | Специальный |

| 025 Вертикально-сверлильная | Сверло  8,1 мм 8,1 мм

| Р6М5 | 2300-7405 | 4010-77 |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 2-36.01.01.15.375.03.ПЗ |

В зависимости от типа производства, точности контролируемых размеров, конструкции детали выбираем средства контроля и заносим их в таблицу 2.9. В соответствии с ГОСТ 8.051-81 погрешность средств контроля не должна превышать 25% для грубых и 35% для точных поверхностей от допуска на контролируемый размер. При приеме деталей до 7 квалитета включительно достигается среди принятых деталей наличие с отклонениями, выходящие за допустимую погрешность измерения до 5%.

Таблица 2.9- Выбор средств контроля

| Наименование и номер операции | Наименование мерительного инструмента | Обозначение | ГОСТ |

| 005 Вертикально-фрезерная | Штангенциркуль | ШЦ-1-125-0,01 | 166-89 |

Пробка

| 8133-4878 | 7951-80 | |

Пробка

| 8133-0939 | 14810-69 | |

Калибр

| 8384-8270 | 18356-73 | |

| Контрольное приспособление | 8532-5621 | Специальное | |

| 010 Радиально-сверлильная | Штангенциркуль | ШЦ-1-125-0,01 | 166-89 |

| 015 Вертикально-сверлильно-фрезерная | Скоба

| 8360-7856 | 14810-79 |

| Штангенциркуль | ШЦ-1-125-0,1 | 166-89 | |

Шаблон

| 8371-7207 | Специальный | |

Калибр

| 8384-5462 | 18357-73 | |

| 020 Токарная с ЧПУ | Калибр

| 8384-8270 | 18356-73 |

Скоба

| 8113-0104 | 14810-79 | |

| Микрометр | МК 25-1 | 65070-90 | |

| Контрольное приспособление | 8532-5621 | Специальное | |

| 025 Вертикално-сверлильная | Пробка

| 8133-0918 | 14810-69 |

|

|

|

Расчет режимов резания

Исходные данные:

Операция: 005 Фрезерная с ЧПУ

Наименование детали-«Коромысло»85-1702041

Станок: вертикально-фрезерный с ЧПУ FSS400CNC

Обрабатываемый материал: Сталь 45 ГОСТ 1050-89;

Твердость: 229 – 269 НВ;

Состояние обрабатываемой поверхности: без корки;

Масса заготовки-1,27 кг;

Масса детали-0,88 кг;

Содержание перехода: фрезеровать бобышек, выдерживая размер

Режущий инструмент: фреза торцовая  мм, пластины PNEA-110408 из Т15К6, z=10.

мм, пластины PNEA-110408 из Т15К6, z=10.

Выбор подачи на зуб и глубины резания.

мм/зуб [5,с.180, поз.1, инд.в], t=2 мм.

мм/зуб [5,с.180, поз.1, инд.в], t=2 мм.

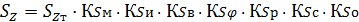

Скорректированная подача на зуб определяется по формуле 2.14:

, (2.14)

, (2.14)

где КSм=1-коэффициент, зависящий от твёрдости обрабатываемого материала [5,с.183, карта 60].

КSи=1-коэффициент, зависящий от материала режущей части фрезы [5, с.183, карта 60].

КSв=1-коэффициент, зависящий от отношения фактической ширины фрезерования к нормативной [5, с.184, карта 60].

КSφ=0,85-коэффициент, зависящий от главного угла в плане[5с.184,карта 60].

КSр=1-коэффициент,зависящий от способа крепления пластины и наличия покрытия [5, с.184, карта 60].

КSс=1-коэффициент,зависящий от схемы установки фрезы [5, с.184, карта 60].

КSо=1-коэффициент,зависящий от группы обрабатываемого материала [5, с.194, карта 66].

Подставив все значения в формулу получим:

мм/зуб.

мм/зуб.

Выбор скорости и мощности резания:

м/мин [5, карта 65, поз.8, инд.г].

м/мин [5, карта 65, поз.8, инд.г].

кВт [5, карта 65, поз.8, инд.г].

кВт [5, карта 65, поз.8, инд.г].

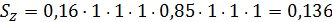

Скорректируем скорость резания по формуле:

, (2.15)

, (2.15)

где  - коэффициент, зависящий от твёрдости обрабатываемого материала [5,с.191, карта 65];

- коэффициент, зависящий от твёрдости обрабатываемого материала [5,с.191, карта 65];

- коэффициент, зависящий от материала режущей части фрезы [5,с.192, карта 65];

- коэффициент, зависящий от материала режущей части фрезы [5,с.192, карта 65];

- коэффициент, зависящий от состояния поверхности [5,с.192, карта 65];

- коэффициент, зависящий от состояния поверхности [5,с.192, карта 65];

- коэффициент, зависящий от главного угла в плане [5с.192,карта 65];

- коэффициент, зависящий от главного угла в плане [5с.192,карта 65];

- коэффициент, зависящий от отношения фактической ширины фрезерования к нормативной [5, с.193, карта 65];

- коэффициент, зависящий от отношения фактической ширины фрезерования к нормативной [5, с.193, карта 65];

- коэффициент, зависящий от периода стойкости режущей части фрезы [5, с.193, карта 65];

- коэффициент, зависящий от периода стойкости режущей части фрезы [5, с.193, карта 65];

- коэффициент, зависящий от способа крепления пластины и наличия покрытия [5, с.193, карта 65];

- коэффициент, зависящий от способа крепления пластины и наличия покрытия [5, с.193, карта 65];

|

|

|

- коэффициент, зависящий от наличия охлаждения [5,с.193, карта 65].

- коэффициент, зависящий от наличия охлаждения [5,с.193, карта 65].

м/мин.

м/мин.

Частота вращения шпинделя определяется по формуле:

, (2.16)

, (2.16)

где 𝘋=100 мм – диметр фрезы;

=1184

=1184  ; принимаем частоту 1185

; принимаем частоту 1185  .

.

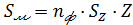

Определяем минутную подачу по формуле:

, (2.17)

, (2.17)

где Z=10 – число зубьев;

мм/мин.

мм/мин.

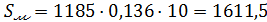

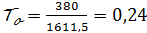

Основное время автоматической работы станка определяется по формуле:

, (2.19)

, (2.19)

где  мм – длинна рабочего хода;

мм – длинна рабочего хода;

мин.

мин.

Таблица 2.10 – Сводная таблица режимов резания.

| Операция и её содержание | Глубина резания | Длина рабочего хода | Подача минутная | Скорость резания | Частота вращения шпинделя | Основное время | ||

| 005 Вертикально-фрезерная с ЧПУ | t, мм |  , мм , мм

|  , мм/мин , мм/мин

| V, м/мин |  , м/мин , м/мин

|  , ,

|  , ,

|  , мин , мин

|

| 1. Фрезеровать торцы бобышек | 1611,5 | 0,24 | ||||||

| 2.Фрезеровать торец | 1,6 | |||||||

| 3.Центровать отверстия Г и Д | 0,08 | |||||||

| 4.Сверлить отверстие Д | 7,25 | 15,93 | 0,28 | |||||

| 5.Зенкеровать отверстие Д | 0,5 | 12,16 | 248,7 | 0,26 | ||||

| 6.Сверлить отверстие Г | 11,75 | 13,3 | 1,3 | |||||

| 7.Зенкеровать отверстие Г | 0,63 | 13,9 | 0,9 | |||||

| 8.Зенкеровать фаску Г | 1,5 | 14,5 | 15,3 | 0,8 | ||||

| 9.Развернуть отверстие Г | 0,12 | 9,8 | 1,125 | |||||

| 010 Ррдиально-сверлильная | ||||||||

| 1.Зенкеровать фаску | 17,92 | 13,56 | 0,18 | |||||

| 1.Зенкеровать фаску | 17,92 | 13,56 | 0,47 | |||||

| 015 Вертикально-фрезерная | ||||||||

| 1.Фрезеровать торец Г | 76,93 | 1,17 | ||||||

| 2.Сверлить центровое отверстие | 1,57 | 6,3 | 0,25 | |||||

| 020 Токарная с ЧПУ | ||||||||

| 1.Точить сферическую поверхность | 0,1 | 1,75 | ||||||

| 2.Точить сферическую поверхность | 0,5 | 0,05 | 2,86 | |||||

| 025 Вертикально-сверлильная | ||||||||

| 1.Сверлить отверстие | 0,1 | 11,7 | 12,6 | 0,25 |

|

|

|