|

Цели пастеризации следующие:

|

|

|

|

· уничтожение патогенной микрофлоры, получение продукта, безопасного для потребителя в санитарно-гигиеническом отношении;

· снижение общей бактериальной обсемененности, разрушение ферментов сырого продукта, вызывающих порчу пастеризованного продукта, сни-жение его стойкости в хранении;

· направленное изменение физико-химических свойств продукта для получения заданных свойств готового продукта, в частности, органо-лептических свойств, вязкости, плотности сгустка и т.д.

2. Структурная схема системы автоматизации

Пастеризатор включает три зоны пастеризации, зону охлаждения возду-хом, зону охлаждения водой и зоны загрузки и выгрузки. В зонах пасте-ризации банки погружаются в ванну с подогретой водой. Подогрев воды в ванне осуществляется паром путем барботирования. Уровень воды над банками при их погружении в ванну составляет 30 мм.

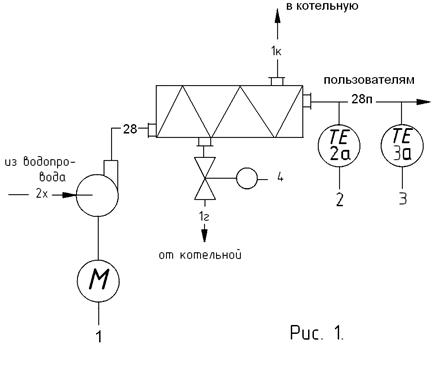

На рис. 1 представлена схема автоматизации пастеризатора. Схема предусматривает блокированный и деблокированный режимы работы конвейеров загрузки и пастеризатора. Выбор режима работы осуществляется ключом, установленным на щите. Со щита кнопками дистанционно управляют электроприводами пастеризатора.

В блокированном режиме пуск конвейера пастеризатора происходит при достижении температуры воды в ванне 90 °С. После запуска конвейера пастеризатора возможен пуск загрузочного конвейера.

Рассмотрев свойства данного объекта и исходный данные, разрабатываемые системы контроля, регулирования и управления приняты независимыми.

3. Описание схемы автоматизации

Система автоматизации предусматривает автоматический контроль давления пара, поступающего в пастеризатор, показывающим манометром типа ОБМ1. Стабилизация температуры в первых двух зонах пастеризации осуществляется одноконтурными системами регулирования с помощью манометрических регуляторов температуры типа ТРП, регулирующее воздействие которых поступает на регулирующие клапаны типа 25ч32нж, изменяющие расход пара в пастеризатор. Стабилизация температуры в третьей зоне пастеризации осуществляется с помощью термопреобразователя сопротивления типа ТСПи моста автоматического КСМЗ-Пс пропорционально-интегральным регулирующим устройством в комплекте с панелью дистанционного управления ПП12.2. При отклонении температуры воды в ванне от заданной (90°С) выходной сигнал от моста поступает на регулирующий клапан 25ч32нж, который изменяет расход пара в третью зону пастеризации. При повышении температуры в ванне пастеризатора до 95 °С срабатывает контактное устройство мостаи через электрическую схему обесточивается электромагнит клапана 22кч801бк; регулирующее устройство ПОУпрекращает подачу пара в пастеризатор.

|

|

|

Давление пара, поступающего в пастеризатор, автоматически контролируется манометром ОБМ1.

Схемой предусмотрен аварийный останов насоса охлаждения при повышении давления воды выше 0,2 МПа, при этом срабатывают контакты сигнального устройства показывающего манометра типа МП4-Ш.

Предусмотрена световая сигнализация работы приводов, а также световая и звуковая сигнализации аварийного останова насоса охлаждения и отклонения температуры в ванне.

4. Структурная схема и описание регулятора

Пропорционально-интегральное регулирование объединяет в себе свойства пропорционального (статичного) и интегрального (астатичного) регулирования. В таких регуляторах скорость изменения регулирующего действия (перестановки регулирующего органа) Y пропорциональна скорости изменения несогласованности и сама несогласованность, то есть:

|

|

|

или

y-y0=Kpx+K4  xdф,

xdф,

где x = t-t3 - отклонение температуры воды от задангого значения t3;

y - y0 - перемещение регулирующего органа, который изменяет расход пара в теплообменник;

Kp – коефициент передачи регулятора;

K4 = Kp / Tu - коефициент интегрирования регулятора, при этом Т4 - время интегрирования (изодрома) регулятора;

ф – время.

Таким образом, в системе с Пи-регулятором регулирование осуществляется за отклонением и интегралом от отклонения регулированной величины.

Качество регулирования зависит от установленных значений Кр и Тu.

Список использованной литературы

1.Автоматизация производственных процессов и АСУТП в пищевой промышленности /Под ред.Л.А.Широкова.-М.,1986.-311с.

2.Кулаков М.В. Технологические измерения и приборы для химических производств: Учебник.-М.,1983.-424с.

3.Основы автоматизации технологических процессов пищевых производств: Учеб.пособие.-М.,1982.-295с.

4.Полоцкий Л.М., Лапшенков Г.И. Автоматизация химических произ-водств: Учеб.пособие.-М.,1982.-295с.

5.Стефани Е.П.Основы построения АСУТП: Учеб.пособие.-М.,1982.-352с.

6.Автоматизация технологических процессов пищевых производств /Под ред. Е.Б.Карпина.-М.,1977.-426с.

7.Автоматизированные системы управления предприятиями молочной промышленности /Ю.П.Маркин, Б.В.Семенов, Н.П.Лакшин и др.-М.,1977.-271с.

8.Автоматические приборы, регуляторы и вычислительные системы: Справ.пособие/Под ред.Б.Д.Кошарского.-Л.,1976.-485с.

9.Брусиловский Л.П.,Вайнберг А.Я., Черняков Ф.С.Автоматизированные системы управления технологическими процессами предприятий молочной промышленности.-М.,1986.-232с.

10.Брусиловский Л.П., Вайнберг А.Я. Автоматизация технологических процессов производства молочных консервов.-М.,1985.-280с.

|

|

|