|

к выполнению лабораторных работ

|

|

|

|

по учебной дисциплине

«Судовые энергетические установки»

для студентов специальности

7.100201, 8.100201- «Корабли и океанотехника»

направления 6.1002 – «Корабли и океанотехника»

всех форм обучения

Севастополь

УДК 629.12.03

Методические указания к выполнению лабораторных работ по учебной дисциплине «Судовые энергетические установки» для студентов специальности 7.100201, 8.100201 «Корабли и океанотехника» направления 6.1002 «Корабли и океанотехника» всех форм обучения / Сост. В.Т. Матвеенко, А.И. Мальчиков. - Севастополь: Изд-во СевНТУ, 2005. – 28 с.

Целью методических указаний является оказание помощи студентам в подготовке к выполнению лабораторных работ по изучению устройства, конструкции энергетического оборудования и систем судовых энергетических установок.

Методические указания утверждены на заседании кафедры энергоустановок морских судов и сооружений, протокол № 14 от 01.07.05 г.

Рецензент:

Литошенко В.Н., канд. техн.наук, доц. каф. ЭМСС

Допущено учебно-методическим центром СевНТУ в качестве методических указаний.

С О Д Е Р Ж А Н И Е

| 1. Общие сведения……………………………………………… | |

| 2. Лабораторная работа № 1 «Устройство и конструкция судового двигателя внутреннего сгорания»………………… | |

| 2.1. Цель работы…………………………………………………. | |

| 2.2. Основные технические характеристики ДВС……………… | |

| 2.3. Рабочий цикл четырехтактного ДВС……………………….. | |

| 2.4. Конструкция судового двигателя 8ЧРН 30/38………..……. | |

| 2.5. Оформление отчета………………………………………….. | |

| 2.6. Контрольные вопросы……………………………………….. | |

| 3. Лабораторная работа № 2 «Состав и устройство систем, обслуживающих судовую дизельную установку»…………... | |

| 3.1. Цель работы………………………………………………….. | |

| 3.2. Состав систем судовой дизельной установки……………… | |

| 3.3. Топливная система СДУ…………………………………….. | |

| 3.4. Система смазки СДУ………………………………………… | |

| 3.5. Система охлаждения СДУ…………………………………... | |

| 3.6. Система запуска двигателя………………………………….. | |

| 3.7. Оформление отчета…………………………………………... | |

| 3.8. Контрольные вопросы……………………………………….. | |

| 4. Лабораторная работа № 3 «Изучение конструкции газотурбинного двигателя ГТД-3Ф»…………………………. | |

| 4.1. Цель работы…………………………………………………... | |

| 4.2. Основные данные двигателя, его элементов и систем……. | |

| 4.3. Оформление отчета…………………………………………. | |

| 4.4. Контрольные вопросы………………………………………. | |

| 5. Лабораторная работа № 4 «Состав и конструкция паровой турбогенераторной установки»………………………………. | |

| 5.1. Цель работы…………………………………………………... | |

| 5.2. Описание установки…………………………………………. | |

| 5.3. Назначение и характеристика элементов установки………. | |

| 5.4. Схема установки. Трубопроводы…………………………… | |

| 5.5. Описание конструкции турбины…………………………… | |

| 5.6. Оформление отчета………………………………………….. | |

| 5.7. Контрольные вопросы………………………………………. | |

| Библиографический список……………………………………… |

|

|

|

1. ОБЩИЕ СВЕДЕНИЯ

Методические указания предназначены для получения знаний студентами устройства и конструкции оборудования и систем судовых энергетических установок (СЭУ) и дальнейшего обеспечения выполнения работ по расчету характеристик элементов СЭУ, выбора и определения параметров СЭУ на начальной стадии проектирования судна.

К лабораторным работам допускаются студенты, прошедшие инструктаж по технике безопасности в лабораториях кафедры ЭМСС.

|

|

|

Во время защиты лабораторных работ преподаватель проверяет правильность полученных студентом результатов и его теоретические знания.

Методические указания содержат контрольные вопросы, способствующие закреплению теоретического материала при самоподготовке студентов.

2. ЛАБОРАТОРНАЯ РАБОТА № 1

«УСТРОЙСТВО И КОНСТРУКЦИЯ СУДОВОГО

ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ»

2.1. Цель работы

Закрепление студентами теоретических знаний, изучение устройства, конструкции и взаимодействия элементов двигателя внутреннего сгорания (ДВС).

2.2. Основные технические характеристики ДВС

Дизель ряда 8ЧРН 30/38 является главным двигателем СЭУ, восьмицилиндровым, четырехтактным, реверсивным, с наддувом, однорядным двигателем внутреннего сгорания и имеет следующие характеристики:

| номинальная мощность, кВт | 809; | |

| максимальная мощность, кВт | ||

| частота вращения коленчатого вала, мин-1 | 600; | |

| Минимально устойчивая частота вращения, мин-1 | ||

| удельный расход топлива, кг/кВт×ч | 0,245; | |

| удельный расход масла, г/кВт×ч | 6,8; | |

| моторесурс полный, ч | 18000; | |

| масса, кг | 12000; | |

| габариты L´B´H, мм | 4935´1120´2366; | |

| порядок работы цилиндров на передний ход | 1-6-2-4-8-3-7-5-1; | |

| порядок работы цилиндров на задний ход | 1-5-7-3-8-4-2-6-1. | |

Для работы дизеля в качестве основного применяется топливо дизельное, марки ДС, ГОСТ 4749-73. В качестве смазки – масло моторное М12В, ГОСТ 17779-72. Запуск производится сжатым воздухом давлением 1,5…3,0 МПа.

2.3. Рабочий цикл четырехтактного ДВС

Принципиальная схема четырехтактного двигателя тронкового типа представлена на рисунке 2.1.

Рабочий цикл этого двигателя делится на четыре такта – по числу ходов поршня.

Рабочий цикл этого двигателя делится на четыре такта – по числу ходов поршня.

Первый такт - всасывание. При нисходящем ходе поршня 4 от верхней мертвой точки (ВМТ) положения поршня происходит всасывание воздуха (зарядка цилиндра).

Второй такт – сжатие. При восходящем ходе поршня от нижней мертвой точки (НМТ) положения поршня происходит сжатие воздуха, поступившего в цилиндр в первом такте. Примерные параметры воздуха в конце процесса сжатия: рс =

= 3…5 МПа, Тс = 873…1073 К

1 – втулка цилиндра; 2 – впуск- (600…800 0С).

|

|

|

ной клапан; 3 – форсунка; 4 – пор- Третий такт – сгорание и рас-

шень; 5 – выпускной клапан; ширение. При нисходящем ходе

6 – тронк поршня; 7 – блок ци- поршня происходит сгорание топ-

линдра; 8 – шатун; 9 – коленчатый лива, поступившего в цилиндр через

вал; 10 – фундамент; 11 – рама с форсунку 3, и расширение газа -

картером; 12 – остов; 13 – масло- продукта сгорания в цилиндре. Во

съемное кольцо; 14 – компресс- время этого такта совершается по-

сионные кольца лезная работа, поэтому он называет-

Рисунок 2.1 – Принципиальная ся рабочим. Максимальные пара-

схема четырехтактного дизеля метры при сгорании топлива в ци-

линдре находятся в пределах: рz = 6…10 МПа и Тz = 1673…2073 К (1400…1800 0С). К концу расширения давление падает до 0,25…0,6 МПа, а температура до 873…1023 К (600…750 0С).

Четвертый такт – выпуск. При восходящем ходе поршня происходит выпуск из цилиндра отработавшего газа через выпускной клапан 5. При выпуске давление несколько больше атмосферного рв =

= 0,105…0,110 МПа. Температура газа при выпуске Тв = 623…723 К (350…450 0С).

Таким образом, в четырехтактном двигателе полный цикл завершается за два оборота коленчатого вала 9, что соответствует четырем

ходам поршня.

2.4. Конструкция судового двигателя 8ЧРН 30/38

Двигатель 8ЧРН 30/38 (заводская марка – 32Д), установленный в лаборатории ДВС, состоит из блока цилиндров, фундаментной рамы, кривошипно-шатунного механизма, крышек цилиндров, механизма газораспределения, топливной аппаратуры и регулятора, газотурбонагнетателя, воздушного и газовыхлопного коллектора.

Работу двигателя обслуживают системы: топливная; смазки; охлаждения; пуска; управления и контроля параметров работы.

Изучение устройства и конструкции двигателя производится на стенде и по рисунку 2.2, на котором изображен поперечный разрез двигателя 8ЧРН 30/38 (дизель К-457).

Остов двигателя состоит из фундаментной рамы 1, блока цилиндров 3 и крышек цилиндров 16.

Фундаментная рама 1 является основной деталью остова двигателя, отлита из чугуна. В постели поперечных балок рамы уложены нижние вкладыши рамовых подшипников (тонкостенные бронзовые с баббитовой заливкой). Верхний вкладыш рамового подшипника прижимается к нижнему крышкой с помощью домкратов. Крайний подшипник со стороны фланца коленчатого вала выполнен упорным. Он рассчитан на компенсацию осевых усилий коленчатого вала, но не может воспринимать упор гребного винта. Нижняя часть фундаментной рамы образует поддон, куда стекает масло, которое далее поступает в сточную цистерну. Фундаментная рама имеет боковые полки, которыми устанавливается на судовой фундамент, к которой крепится обычными и призонными болтами.

|

|

|

Блок цилиндров 3 является сложной деталью остова двигателя, отлит из чугуна, имеет восемь вставных втулок цилиндров. Подшип-

1 – фундаментная рама; 2 – коленчатый вал; 3 – блок цилиндров; 4 – шатун;

5 – распределительный вал; 6 – штанга; 7 – маслосъемное кольцо; 8 –поршневой палец; 9 – компрессионное кольцо; 10 – поршень; 11 – впускной коллектор; 13 – коромысло; 14 – форсунка; 15 – выпускной клапан; 16 – крышка цилиндра; 17 – выпускной коллектор; 18 – втулка цилиндров

Рисунок 2.2 – Поперечный разрез двигателя

ники распределительного вала 5 закреплены в поперечных стойках блока. В нижней части блока имеются отверстия для подвода охлаждающей пресной воды, в верхней части блока крепятся перепускные колена для перепуска охлаждающей воды в крышки цилиндров. Блок цилиндров скреплен с фундаментной рамой анкерными связями, проходящими через блок и болтами по периметру. В нижней части блока с обеих сторон имеются люки для доступа к механизмам движения и рамовым подшипникам.

Втулки цилиндров 18 – чугунные, имеют в верхней части бурт, которым опираются на верхнюю горизонтальную полку блока. На внешней поверхности втулки имеются два пояса уплотнений. Верхний пояс (под буртом) центрирует втулку в отверстии верхней горизонтальной полки блока. На нижнем, более широком поясе, имеются две кольцевые выточки для уплотняющих полость охлаждения резиновых колец, обеспечивающих тепловое расширение втулок. Между наружной поверхностью втулок и блоком образуется зарубашечное пространство, где циркулирует охлаждающая пресная вода.

Крышка цилиндра 16 – чугунная, опирается на втулку цилиндра кольцевым буртиком через прокладку и крепится к блоку четырьмя шпильками. В крышке расположены два впускных и два выпускных клапана, топливная форсунка, пусковой и индикаторный клапаны. От впускных и выпускных клапанов отходят прямоугольные каналы для подвода надувочного воздуха из коллектора и отвода отработавших газов в коллекторы 17. Внутренняя полость крышки охлаждается пресной водой.

|

|

|

Кривошипно-шатунный механизм предназначен для преобразования возвратно-поступательного движения поршней во вращательное движение коленчатого вала и состоит из поршней, шатунов и коленчатого вала.

Коленчатый вал 2 – кованный из углеродистой стали, имеет восемь шатунных, расположенных попарно в четырех полостях и девять рамовых шеек. Все шейки пустотелые и закрыты с торцов крышками. Внутренние полости рамовых и мотылевых шеек соединены между собою наклонными сверлениями, по которым масло из рамовых шеек поступает к шатунным и частично далее по сверлению в шатуне к пальцу поршня.

На кормовом конце вала имеется фланец, к которому крепится гребной вал, там же закреплена шестерня, передающая движение распределительному валу. На носовом конце вала расположена шестерня для привода масляного и топливо-подкачивающего насосов.

Шатун 4 изготовлен из углеродистой стали. Стержень шатуна круглого сечения имеет центральное отверстие для прохода масла от шатунного подшипника в бронзовую втулку головного подшипника. Нижняя головка шатуна разъемная, снабжена двумя тонкостенными вкладышами из бронзы залитыми слоем баббита.

Поршень 10 отлит из специального алюминиевого сплава. Днище поршня имеет вогнутую форму, края днища имеют четыре выемки напротив впускных и выпускных клапанов. В верхней части цилиндрической поверхности (головки) поршня имеются шесть канавок для компрессионных колец 9, а в нижней части две канавки для маслосъемных колец 7 для удаления избытка масла со стенок цилиндра. Кольца изготавливают из специального чугуна.

Механизм газораспределения предназначен для управления открытием и закрытием впускных и выпускных клапанов в определенной последовательности и привода топливных насосов высокого давления для обеспечения впрыска топлива через форсунки 14 в камеру сгорания двигателя в установленные моменты.

Управление открытием или закрытием клапанов осуществляется посредством распределительного вала 5, связанного зубчатой передачей с коленчатым валом 2. От кулачковых шайб распредвала движение передается через толкатели, штанги 6, коромысла 13 к впускным и выхлопным клапанам 15. Кулачковые шайбы сдвоены. Посредством осевого перемещения распредвала устанавливается шайба для работы двигателя на передний ход или, соответственно, на задний ход.

2.5. Оформление отчета

Отчет должен содержать технические характеристики ДВС, принципиальную схему, описание принципа работы и конструктивное устройство элементов двигателя.

2.6. Контрольные вопросы

1. Как работает четырехтактный ДВС?

2. Каково назначение деталей и узлов остова двигателя?

3. Каково назначение кривошипно-шатунного механизма?

4. Каково назначение механизма газораспределения двигателя?

3. ЛАБОРАТОРНАЯ РАБОТА № 2

«СОСТАВ И УСТРОЙСТВО СИСТЕМ, ОБСЛУЖИВАЮЩИХ СУДОВУЮ ДИЗЕЛЬНУЮ УСТАНОВКУ»

3.1. Цель работы

Изучение состава и устройства принципиальных схем и элементов, обслуживающих энергоустановку с двигателями внутреннего сгорания.

3.2. Состав систем судовой дизельной установки

Работу судовой дизельной установки (СДУ) обеспечивают, в основном, следующие системы:

- топливная система;

- система смазки;

- система охлаждения двигателя;

- система пуска двигателя.

3.3. Топливная система СДУ

Топливная система СДУ предназначена для приема, хранения, перекачивания, очистки, подогрева и подачи топлива к двигателям. Часто в СЭУ используют несколько сортов топлива, например, дизельного, тяжелого, котельного.

На рисунке 3.1 изображена топливная система, обслуживающая главный двигатель СДУ.

Эта система приспособлена для работы отдельно на мало- и высоковязком топливах, а также на их смеси в различных пропорциях. Перед запуском ГД система должна быть заполнена маловязким топливом, не требующим подогрева.

Топливная система (рисунок 3.1) работает следующим образом. Топливо из расходных цистерн 1 и 4 через расходомер 3 подается в смесительную емкость – цистерну 2. Маловязкое топливо из смесительной цистерны поступает к топливоподкачивающему насосу 5 и через фильтр 7 тонкой очистки к насосам высокого давления 9 и форсункам двигателя 10, минуя ветвь подогревателя 6. На установившемся режиме работы ГД переводится на высоковязкое топливо. Для этого предварительно подогретое топливо из цистерны 1 через расходомер 3 начинают подавать в смесительную цистерну, а подачу маловязкого топлива из цистерны 4 прекращают.

Трубопроводы: - высоковязкого топлива; - маловязкого топлива; - грязного топлива

Трубопроводы: - высоковязкого топлива; - маловязкого топлива; - грязного топлива

Рисунок 3.1 – Принципиальная схема топливной системы СДУ

Далее топливо подается через ветвь подогревателя 6 с контролем вязкости регулятором 11. Отсечное топливо от насосов 9 высокого давления и форсунок двигателя 10 возвращается в смесительную цистерну по трубопроводу 12. По трубопроводу 8 маловязкое топливо подается к дизель-генераторам. По трубопроводу 14 отстой топлива из расходных цистерн отводится в грязевую цистерну 13. Перед остановкой ГД (примерно за 1 ч) систему переводят на работу с маловязким топливом.

3.4. Система смазки СДУ

Система смазки предназначена для приема, хранения, перекачивания, очистки и подачи масла к главным и вспомогательным двигателям СЭУ.

На рисунке 3.2 изображена принципиальная схема приема, хранения и подачи масла к главным и вспомогательным двигателям СДУ (без резервирования оборудования).

Рисунок 3.2 – Принципиальная схема приема, хранения и

подачи масла к двигателям

Масло принимается через палубную втулку и фильтр 1 предварительной очистки в запасную цистерну 2, откуда оно самотеком может заполнять циркуляционную (сливную) цистерну 3 ГД. Из запасной цистерны в циркуляционную масло может подаваться маслоперекачивающим насосом 10 через фильтр 12 или насосом сепаратора 7. В системе предусмотрены подогреватели масла, установленные в цистернах, и внешний подогреватель 8

В ГД масло подается главным масляным насосом 5 через фильтр 4 и охладитель масла 6, а затем возвращается в циркуляционную цистерну по трубопроводу из картера двигателя.

Через фильтр 12 посредством насоса 10 масло подается к картеру

вспомогательных двигателей. Насосом 10 через клапан 9 отработавшее масло от вспомогательных двигателей можно перекачать в цистерну 11 отработавшего масла.

С помощью сепаратора 7 производится очистка масла в циркуляционной цистерне ГД с возвратом его в ту же цистерну или цистерну 13 сепарированного масла.

3.5. Система охлаждения СДУ

Система охлаждения предназначена для отвода теплоты от деталей и узлов главных и вспомогательных двигателей.

Дизели в судовом исполнении оборудованы водо-водяной системой охлаждения, состоящей из внутреннего и внешнего контуров. Охлаждающая жидкость внутреннего контура и масло охлаждаются забортной водой внешнего контура.

Во внутреннем контуре (рисунок 3.3) циркуляционный насос 1 прокачивает пресную воду через полости охлаждения дизеля 12 и водоохладитель 10 по замкнутому контуру.

Рисунок 3.3 – Схема системы охлаждения ДВС

Внутренний контур трубопроводом 2 и 5 соединен с расширительным бачком 3. Из бачка 4 в него поступает, при необходимости, антикоррозионные присадки в виде раствора.

Забортная вода принимается из кингстона насосом 6 забортной воды, который прокачивает ее через маслоохладитель 9, а затем через водоохладитель 10.

Регулирование температуры пресной воды осуществляется пропуском ее части мимо водоохладителя при помощи терморегулятора 11. Регулирование температуры масла производится терморегулятором 7, направляющим часть забортной воды мимо маслоохладителя.

3.6. Система запуска двигателя

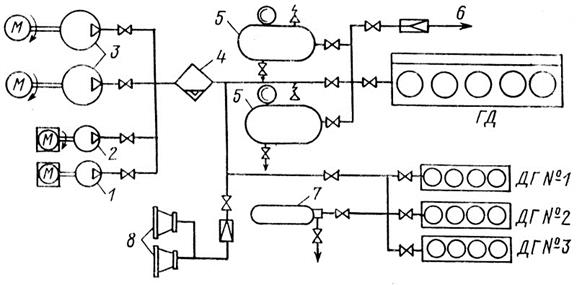

Пуск дизеля осуществляется сжатым воздухом или электростартером. В судовых условиях воздушная система пуска может быть основной, а резервной – электрическая (для вспомогательного двигателя). Система сжатого воздуха дизельного судна изображена на рисунке 3.4.

Рисунок 3.4 – Система сжатого воздуха дизельного судна

Баллоны пускового воздуха 5 и 7 соответственно ГД и ДГ заполняются с помощью одного из главных компрессоров 3 (второй резервный) через водомаслоохладитель 4 с автоматическим спуском конденсата. Из баллонов с давлением 3,0 МПа часть воздуха через редуктор 6 направляется на хозяйственные нужды и к тифонам 8. Пополнение воздуха в баллонах осуществляется автоматически подкачивающим компрессором 2. Начальное (или аварийное) заполнение баллона 7 осуществляется автономным дизель-компрессором 1 с ручным пуском.

3.7. Оформление отчета

Отчет должен содержать состав систем, обслуживающих работу дизельной установки, принципиальные схемы и описание принципа функционирования систем.

3.8. Контрольные вопросы

1. Какие системы обслуживают работу дизельной установки?

2. Каково назначение и функционирование топливной системы дизельной установки?

3. Каково назначение и функционирование системы смазки дизеля?

4. Каково назначение и функционирование системы охлаждения дизеля?

4. ЛАБОРАТОРНАЯ РАБОТА № 3

«ИЗУЧЕНИЕ КОНСТРУКЦИИ ГАЗОТУРБИННОГО

ДВИГАТЕЛЯ ГТД-3Ф»

4.1. Цель работы

Цель работы: закрепление студентами теоретических знаний, изучение конструкции и систем газотурбинного двигателя ГТД-3Ф.

4.2. Основные данные двигателя, его элементов и систем

4.2.1. Общее описание

Двигатель ГТД-ЗФ является турбовинтовым, вырабатываемая энергия передается через трансмиссии и редуктор на винт или электрогенератор. Двигатель состоит из следующих основных узлов:

1. Лобового картера;

2. Компрессора;

3. Камеры сгорания;

4. Компрессорной турбины;

5. Свободной турбины;

6. Топливной системы;

7. Системы запуска;

8. Системы смазки двигателя;

9. Противообледенительной системы.

Конструктивная схема - двухвальная, с семиступенчатым осецентробежным компрессором, двухступенчатой осевой компрессорной турбиной, одноступенчатой свободной турбиной (рисунок 4.1).

Направление вращения роторов, если смотреть на двигатель со стороны турбины: компрессора - левое, свободной турбины - правое.

Компрессор, производительностью 4,65 кг/с, повышает давление воздуха в 6,5 раз и подает его в камеру сгорания.

1 – воздухозаборник; 2 – осецентробежный компрессор; 3 – камера сгорания; 4– турбина компрессорная; 5 – турбина свободная; 6 – патрубок выхлопной; 7 – пусковой электродвигатель

Рисунок 4.1 - Схема турбовинтового двигателя ГТД-3Ф

В камере сгорания воздух смешивается с распыленным топливом, поступающим через рабочую вращающуюся форсунку. Воспламенение смеси при запуске происходит от запального устройства, состоящего из пусковой форсунки и электрической свечи, образовавшиеся в камере сгорания газы при температуре 869°С и давлении 0,635 МПа поступают в турбину компрессора (степень понижения давления 2.83), а затем на турбину винта (степень понижения давления 1,98).

Номинальная частота вращения компрессорной турбины 430 с-1, частота вращения свободной турбины на всех режимах 320 с-1.

4.2.2. Описание узлов двигателя

Лобовой картер - служит для размещения переднего шарикоподшипника ротора компрессора и для установки приводов агрегатов, обслуживающих двигатель. Установленные спереди бак и обтекатель стартер-генератора совместно с корпусом картера образуют кольцевой канал для входа воздуха в компрессор (воздухозаборник).

На правой крышке лобового картера размещены насос - регулятор и датчик тахометра, а на левой - масляный насос и центробежный суфлер. Спереди к корпусу лобового картера крепится стартер-генератор. В верхней части корпуса имеется прилив, к которому монтируется масляный фильтр тонкой очистки. На заднем фланце внизу устанавливается сигнализатор давления.

Компрессор - осецентробежный, семиступенчатый (последняя ступень - центробежная). Ротор компрессора барабанно-дисковой конструкции. Соединение лопаток с дисками ротора осуществляется с помощью замков типа "ласточкин хвост". Передний подшипник - шариковый, задний - роликовый. Статорные лопатки в корпусе закреплены консольно при помощи цилиндрических хвостиков с резьбой, которые входят в радиальные отверстия корпуса и затем затягиваются гайками. На среднем корпусе компрессора расположены: автомат запуска и разгона, кран аварийного управления, две катушки зажигания. На заднем корпусе компрессора расположены топливный фильтр тонкой очистки, клапан постоянного давления и электромагнитный клапан для управления перепускным клапаном.

Камера сгорания - кольцевая с вращающейся центробежной форсункой открытого типа состоит из силового корпуса, наружного и внутреннего кожухов. На силовом корпусе установлены два запальных устройства, состоящих из топливной форсунки и свечи, дренажный клапан и автоматически работающий клапан перепуска воздуха за компрессором.

Подвод топлива во вращающуюся форсунку осуществляется через топливные отверстия в неподвижной лабиринтной втулке.

Компрессорная турбина - двухступенчатая, осевая служит для привода компрессора и агрегатов. Турбина состоит из ротора, сопловых аппаратов первой и второй ступени и корпуса турбины с корпусом подшипника. Передней опорой ротора является цилиндрическая шейка заднего вала компрессора. Задней - роликовый подшипник. Осевые усилия ротора турбины передаются ротору компрессора. Соединение рабочих лопаток с дисками осуществляется с помощью замков "елочного" типа, охлаждаемых воздухом. Сопловой аппарат первой ступени состоит из 21 полой лопатки, приваренных к наружному кольцу. Внутри лопаток проходит воздух из первичной зоны горения камеры сгорания. Сопловой аппарат второй ступени наборной, неохлаждаемый. Силовые элементы корпуса защищены от действия высоких температур экранами, под которыми циркулирует охлаждающий воздух.

Свободная турбина - осевая, одноступенчатая, вырабатываемую энергию передает через редуктор на винт. Состоит из ротора, соплового аппарата, корпуса турбины и корпуса подшипников. Передний подшипник шариковый, задний - роликовый, сопловые лопатки приварены к наружному кольцу. На корпусе турбины имеется привод для регулятора числа оборотов и подкачивающего насоса. Для охлаждения ротора, подшипниковых опор и других деталей свободной турбины на конце вала ротора установлен центробежный вентилятор. На шлицевом вале ротора устанавливается муфта. Полость, образованная кожухом и горячими частями двигателя, продувается наружным воздухом от отдельно расположенного вентилятора.

4.2.3. Описание систем двигателя

Топливная система и система автоматического регулирования (рисунок 4.2) предназначены для автоматического запуска двигателя и регулирования подачи топлива на установившихся и переходных режимах его работы. Топливная система включает в себя: топливные баки, подкачивающие насосы, фильтр грубой очистки, установленные на судне и, установленные на двигателе подкачивающий насос, фильтр тонкой очистки, клапан постоянного давления, топливный насос-регулятор, автомат запуска и разгона, регулятор оборотов свободной турбины, кран аварийного управления топливом, форсунки запальных устройств, центробежную форсунку и трубопроводы.

Система запуска - обеспечивает запуск от аккумуляторов.

Включает в себя: стартер-генератор, катушки зажигания, пусковые свечи, сигнализатор давления и, установленные отдельно, автоматическую панель пуска стартер-генератора, регулятор напряжения, выносное сопротивление, автомат защиты от перенапряжения, комплексный аппарат, контакторы, кнопки, выключатели, переключатели и электропроводку.

Система смазки - состоит из маслобака, маслонасоса, имеющего одну нагнетающую и четыре откачивающих ступеней, фильтров грубой и тонкой очистки, центробежного суфлера, трубопроводов, установленных на двигателе и маслорадиаторе, установленного отдельно.

Противообледенительная система - предназначена для предотвращения образования льда на элементах входного устройства двигателя в условиях низких температур и большой влажности воздуха. Система включает в себя: обогрев входной части и внутренней поверхности маслобака; обогрев обтекателя и стоек обтекателя стартер-генератора электрическим нагревательным элементом; обогрев лопаток входного направляющего аппарата компрессора горячим воздухом.

4.3. Оформление отчета

Отчет должен содержать краткое описание двигателя, его элементов и систем.

4.4. Контрольные вопросы

1. Каковы конструктивные особенности двигателя?

2. Охарактеризуйте основные элементы двигателя.

3. Дайте характеристику системам двигателя.

5. Лабораторная работа №4

«СОСТАВ И КОНСТРУКЦИЯ паровой

|

|

|