|

Сверление глубоких отверстий. Сверление глубоких отверстий. Конструкция ружейных сверл. Схема сверления глубокого отверстия ружейным сверлом

|

|

|

|

Компоновка вертикально-сверлильного, радиально-сверлильного и сверлильного с ЧПУ станков. Обработка отверстий по кондукторам

Операции обработки отверстий выполняют на универсальных станках токарной, сверлильно-расточной и фрезерной групп, специализированных станках и обрабатывающих центрах. На вертикально-сверлильных и радиально-сверлильных станках операции сверления выполняют по предварительной разметке или на приспособлениях, называемых кондукторами. Сверлильные станки с ЧПУ предназначены для обработки систем отверстий инструментами одного или разных диаметров.

Кондукторы обеспечивают установку детали по выбранным базам и имеют элемент (плиту) с отверстиями, в которые устанавливают кондукторные втулки, направляющие режущий инструмент при обработке.

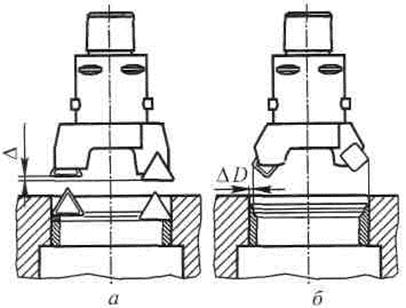

Кондукторные втулки для сверления (рис.21, а) не требуют разметки и предварительного центрования, повышают точность обработки (уменьшают увод сверла и разбивку обрабатываемых отверстий), дают возможность сверления наклонных отверстий (рис.21, б) без дополнительной подготовки входного торца.

На точность сверления отдельного отверстия влияют значение зазора между втулкой и инструментом, длина направляющей части втулки, расстояние от нижнего торца втулки до заготовки и глубина сверления. Точность обработки систем отверстий дополнительно зависит от точности взаимного расположения осей кондукторных втулок на кондукторной плите. При выполнении операций зенкерования кондукторная втулка может располагаться позади обрабатываемого отверстия (рис.21, в).

Рис. 21. Обработка отверстий по кондукторам

65. Параметры точности и шероховатости отверстий, обрабатываемых размерным инструментом

|

|

|

В таблице 3 приведены данные о точности и шероховатости поверхностей отверстий, обрабатываемых размерным инструментом.

Таблица 3

| Способ обработки отверстия | Квалитет точности | Шероховатость

поверхности

|

| Сверление спиральными сверлами: классов точности В1 и В (нормальная) класса точности А1 (повышенная) | 13-15 11-12 | 25...40 16...25 |

| Обработка сверлами с внутренним подводом СОЖ | 7-9 | 1...16 |

| Обработка сверлами с внутренним отводом стружки (ВТА) | 7-10 | 1...16 |

| Обработка сверлами с внутренним эжекторным отводом стружки | 9-10 | 1...16 |

| Зенкерование | 8-10 | 10...25 |

| Развертывание | 7-9 | 1...16 |

Сверление глубоких отверстий. Сверление глубоких отверстий. Конструкция ружейных сверл. Схема сверления глубокого отверстия ружейным сверлом

Глубокими называют отверстия, у которых длина в пять и более раз превышает диаметр.

Сверление глубоких отверстий представляет значительные трудности, связанные с уводом оси отверстия, сложностью охлаждения сверла и вывода стружки. Оно может выполняться:

· с вращением сверла и его подачей;

· с вращением детали и подачей сверла;

· с вращением детали и сверла в противоположных направлениях.

Основным недостатком первого метода является увод сверла, который может быть вызван несимметричной заточкой режущих кромок, неоднородностью обрабатываемого материала и др. Для удаления стружки, во избежание поломки сверла, приходится периодически выводить инструмент из отверстия, что снижает производительность.

Существенного уменьшения увода сверла можно достигнуть сверлением на горизонтально-сверлильных станках, когда вращается деталь, а подается сверло.

Еще меньший увод оси наблюдается при сверлении глубоких отверстий с одновременным вращением инструмента и детали в противоположных направлениях.

Специальные методы (системы) глубокого сверления используют для получения отверстий диаметром более  . Для сверления глубоких отверстий используют сверла специальной конструкции, схемы обработки, обеспечивающие дробление стружки, внутреннее охлаждение и удаление последней потоком охлаждающей жидкости. Выбор того или иного инструмента и системы сверления зависит от диаметра и глубины обрабатываемого отверстия.

. Для сверления глубоких отверстий используют сверла специальной конструкции, схемы обработки, обеспечивающие дробление стружки, внутреннее охлаждение и удаление последней потоком охлаждающей жидкости. Выбор того или иного инструмента и системы сверления зависит от диаметра и глубины обрабатываемого отверстия.

|

|

|

Отверстия глубиной до  получают тремя основными типами сверл:

получают тремя основными типами сверл:

· ружейными;

· эжекторными;

· системы STS (ВТА).

Ружейные сверла с цельными твердосплавными головками выпускают диаметром от 1 до 6 мм для обработки отверстий глубиной до 40 D. Сверла с припаянными твердосплавными пластинами обычно имеют диаметры 6…25 мм при длине  . Ружейные сверла со сменными неперетачиваемыми пластинами имеют диаметр 20...40 мм при длине до

. Ружейные сверла со сменными неперетачиваемыми пластинами имеют диаметр 20...40 мм при длине до  и диаметр 40...90 мм при максимальной глубине сверления до 1000 мм. На рис.22 показаны ружейные сверла разных типов.

и диаметр 40...90 мм при максимальной глубине сверления до 1000 мм. На рис.22 показаны ружейные сверла разных типов.

Ружейное сверло состоит из сверлильной головки, имеющей твердосплавные режущие и направляющие пластины или целиком изготавливаемой из твердого сплава, стебля и хвостовика (рис.23). Охлаждающая жидкость подается по каналу в стебле.

Сверление ружейными сверлами производится с внутренним подводом охлаждающей жидкости и наружным отводом стружки. Охлаждающая жидкость подается под высоким давлением, что обеспечивает требуемую эффективность охлаждения и отвод стружки вдоль V-образной канавки. При этом используют кондукторную втулку (рис.24), которая направляет сверло в начальной стадии обработки. Втулка должна быть точно выверена относительно оси шпинделя станка (не допускается биение более 0,02 мм).

Диаметр кондукторной втулки должен быть на 0,005 мм больше диаметра сверла. Втулки изготавливают из закаленных сталей или твердых сплавов. Иногда, например, при обработке на станках с ЧПУ с автоматической сменой инструмента, направление ружейного сверла обеспечивают предварительной обработкой точного входного отверстия.

Рис. 24. Схема сверления кондукторной втулки ружейным сверлом

67. Особенности назначения режимов резания при обработке ружейными сверлами

Режимы резания назначают исходя из свойств обрабатываемого материала. Осевая подача зависит от глубины обрабатываемого отверстия и требуемой точности обработки. Чем больше глубина отверстия и выше требования по точности, тем меньше подача. Рекомендуемые значения подачи для обработки различных материалов приведены на рис.25, а значения скорости резания – в таблице 4.

|

|

|

Рис. 25. Рекомендуемые значения осевой подачи

в зависимости от диаметра сверла:

1 – чугун; 2 – алюминиевые сплавы; 3 – стали с  ; 4 – стали с

; 4 – стали с  ; 5 – титановые сплавы; 6 – аустенитные коррозионно-стойкие стали; 7 – жаропрочные стали и никелевые сплавы.

; 5 – титановые сплавы; 6 – аустенитные коррозионно-стойкие стали; 7 – жаропрочные стали и никелевые сплавы.

Таблица 4

Ружейные сверла позволяют обрабатывать отверстия с точностью по IT9 и шероховатостью  . На рис.26 приведены значения прямолинейности оси и увода ружейных сверл в зависимости от глубины обрабатываемого отверстия.

. На рис.26 приведены значения прямолинейности оси и увода ружейных сверл в зависимости от глубины обрабатываемого отверстия.

68. Сверление отверстий с отводом стружки через внутреннюю

полость инструмента по эжекторной системе и системе STS. Конструкция

и расположение режущих пластин в эжекторных сверлах и сверлах STS

Для повышения качества обработки используют ружейные развертки. Иногда для обработки глубоких отверстий применяют системы с отводом стружки через внутреннюю полость инструмента

Отверстия диаметром от 20 до 65 мм могут обрабатываться эжекторными сверлами (рис.28). Эти сверла обеспечивают производительность в среднем в пять раз большую, чем спиральные, при точности обработки IT10 и шероховатости  .

.

Рис. 28. Конструкции сверл STS (а), эжекторных сверл (б) и расположение режущих пластин (в)

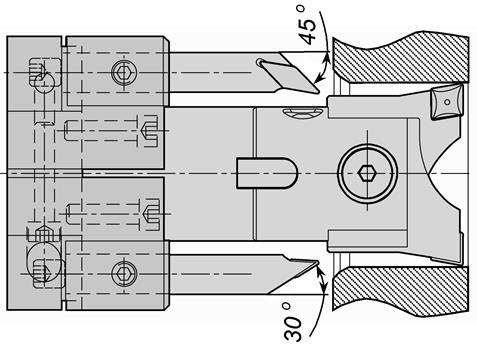

Эжекторное сверло состоит из стебля, внутреннего трубопровода и сменной, оснащенной твердосплавными пластинами, сверлильной головки.

Сверлильная головка обеспечивает образование стружки удобной формы, что достигается ее разделением при обработке тремя режущими кромками, расположенными таким образом, чтобы срезание слоев металла производилось в шахматном порядке. На передних поверхностях сверла располагают стружколоматели. Радиальные силы, возникающие при резании, воспринимаются двумя опорными пластинами на цилиндрической образующей головки. Охлаждающая жидкость подается в зону резания по кольцевому каналу, образованному стеблем сверла и внутренним трубопроводом. Большая часть СОЖ нагнетается через отверстия в сверлильной головке в зону резания для смазки и охлаждения направляющих и режущих пластин. Остальная жидкость подается через сопла во внутреннем трубопроводе и направляется обратно, к выходу. Это вызывает эжекторный эффект, то есть во внутренней трубе образуется перепад давления, в результате чего жидкость, осуществляющая смазку и охлаждение, вместе со стружкой всасывается во внутренний трубопровод и направляется к выходу.

|

|

|

69. Схема обработки отверстия сверлом, работающим по системе STS. Головки для глубокого сверления с неперетачиваемыми пластинами и направляющим сверлом

Сверла, работающие по системе STS (Single Tube System), имеют конструкцию, аналогичную эжекторным, однако отсутствует внутренний трубопровод. Охлаждающая жидкость под давлением нагнетается в зазор между стеблем сверла и обработанной поверхностью, обеспечивая отвод стружки и использованной СОЖ через канал в стебле сверла (рис.30). Сверление по системе STS

используют для получения глубоких отверстий диаметром от 12 до 380 мм, предпочтительно для обработки материалов, дающих вязкую сливную стружку, в частности коррозионно-стойких сталей.

используют для получения глубоких отверстий диаметром от 12 до 380 мм, предпочтительно для обработки материалов, дающих вязкую сливную стружку, в частности коррозионно-стойких сталей.

Рис. 30. Схема получения отверстия сверлом, работающим по системе STS:

1 – сверло; 2 – заготовка; 3 – уплотнение; 4 – кондукторная втулка; 5 – вход охлаждающей жидкости; 6 – выход жидкости со стружкой; 7 – направляющая втулка; 8 – устройство для крепления сверла; 9 – устройство, обеспечивающее работу сверла на выходе.

Режимы обработки эжекторными сверлами и сверлами STS зависят от конструкции инструмента, диаметра обрабатываемого отверстия и материала заготовки. Дополнительно к значениям осевой подачи и скорости резания задают давление и расход СОЖ. Значения осевой подачи обычно значительно выше, чем при обработке ружейными сверлами. Например, при сверлении отверстий диаметром 20...30 мм в титановых сплавах скорость резания составляет 30...50 м/мин при осевой подаче 0,16...0,22 мм/об.

Для сверления глубоких отверстий используют также специальные сверлильные головки с неперетачиваемыми сменными пластинами (рис.31). Они предназначены для получения отверстий диаметром 40...270 мм. Направление инструмента в отверстие обеспечивает центральное сверло. СОЖ под давлением подается через тело штока и корпус головки.

70. Условия стружкообразования и характер формирования стружки при вибросверлении в зависимости от сдвига фаз предыдущего и последующего проходов

|

|

|

Эффективность глубокого сверления в значительной степени зависит от условий стружкообразования. Длинная толстая и широкая стружка может привести к забиванию выводящих каналов. Форма и размеры стружки зависят от обрабатываемого материала, геометрии инструмента, скорости резания, осевой подачи и их соотношения, СОЖ и некоторых других факторов. Условия, обеспечивающие оптимальные размеры стружки, часто определяют опытным путем, изменяя параметры обработки.

В производстве аэрокосмической техники широко применяется технология вибросверления, которая заключается в наложении на инструмент или деталь дополнительных осевых колебаний низкой частоты, обеспечивающих гарантированное дробление стружки и отвод ее из зоны обработки потоками СОЖ.

При вибрационной обработке отверстий режущие кромки инструмента получают сложную траекторию перемещения (вращение относительно оси с осевым перемещением). Очевидно, что при таком характере перемещения режущих кромок форма образующейся стружки и ее размеры определяются:

· соотношением частот осевых вибраций f и вращения инструмента  ,

,  ;

;

· амплитудой вибраций А. Необходимым условием для разделения стружки является превышение амплитудой значения осевой подачи, приходящейся на режущую кромку  . Достаточным условием разделения стружки является не кратность значений

. Достаточным условием разделения стружки является не кратность значений  и

и  , то есть не целое значение величины

, то есть не целое значение величины  . Иначе при работе одной режущей кромки или четном значении

. Иначе при работе одной режущей кромки или четном значении  при работе двумя режущими кромками может не происходить разделения стружки. Например, стружка будет иметь постоянную толщину по сечению, хотя и будет зигзагообразной;

при работе двумя режущими кромками может не происходить разделения стружки. Например, стружка будет иметь постоянную толщину по сечению, хотя и будет зигзагообразной;

· числом режущих кромок;

· сдвигом фаз  между следами предыдущего и последующего проходов режущей кромки инструмента. Величина

между следами предыдущего и последующего проходов режущей кромки инструмента. Величина  определяет форму сечения срезаемого слоя (рис.32).

определяет форму сечения срезаемого слоя (рис.32).

Допустимое значение амплитуды вибраций ограничивается статическим значением заднего угла режущей части инструмента. Очевидно, с увеличением амплитуды кинематический задний угол, то есть угол между задней поверхностью инструмента и обработанной поверхностью, будет уменьшаться. При отрицательных значениях заднего угла резание становится невозможным.

Рис. 32. Характер формирования стружки при вибросверлении в зависимости

от сдвига фаз предыдущего и последующего проходов

71. Конструкция двухкромочного сверла, зенкера с дополнительными опорами для виброобработки глубоких отверстий и однолезвийной виброразвертки для обработки сквозных отверстий

Особенности работы режущего инструмента при виброобработке определяют геометрию его режущей части.

Для вибрационной обработки отверстий применяют различные конструкции инструментов (с внутренним, наружным и эжекторным подводом СОЖ). Однако для повышения эффективности обработки целесообразно использовать специальные конструкции инструментов (вибросверла, виброзенкеры и виброразвертки), геометрия которых адаптирована к условиям вибрационного резания. Эти инструменты выполняют с внутренним подводом СОЖ, они отличаются повышенной жесткостью благодаря уменьшению сечения стружкоотводящих канавок. Конструкции этих инструментов приведены на рис.33, 34, 35. В качестве инструментального материала для вибросверления широко используют твердые сплавы, в частности ВК80М, ВК10ОМ, ВК15 и др.

Рис. 33. Двухкромочное сверло

Рис. 34. Зенкер с дополнительными опорами для виброобработки глубоких отверстий

Рис. 35. Однолезвийная виброразвертка для обработки сквозных отверстий

72. Станки для глубокого сверления

Реализация технологии вибрационной обработки отверстий возможна на специализированном или модернизированном универсальном оборудовании с системой подачи СОЖ под давлением.

На рис.36 приведена схема станка для вибросверления. Заготовка 1 устанавливается на столе станка. Режущий инструмент 2 закрепляется в цанговом патроне 3. Его вращение выполняется в подшипниках качения 4 от шкива 5. Подача СОЖ в зону обработки осуществляется через устройство 6, отверстия в штоке и сверле.

Вибрации инструмента производятся гидравлическим вибратором, в состав которого входят распределитель (золотник 11 и гильза 10), гидроцилиндр 8 и поршень 9. Рабочая жидкость от гидравлической системы к распределителю и от распределителя к гидроцилиндру, обеспечивающему подачу шпинделя, поступает через систему отверстий. Амплитуда вибраций инструмента зависит от эксцентриситета эксцентрика 13, при вращении которого осуществляется возвратно-поступательное движение золотника 11. Это движение сопровождается открытием магистралей подачи рабочей жидкости попеременно в правую и левую полости  гидроцилиндра 8, что приводит к колебательному движению поршня 9, а следовательно, и режущего инструмента 2. Для обеспечения точности амплитуды и плавности перемещений предусмотрена жесткая обратная связь, реализуемая посредством планки 14, механически связывающей поршень 9 с гильзой распределителя 10. В этом случае при движении поршня 9 одновременно производится и перемещение гильзы 10, что позволяет сохранять постоянное проходное сечение у отсечных кромок золотника 11 и избежать колебаний расхода и давления в гидроцилиндре, которые могли бы нарушить стабильность колебательного процесса.

гидроцилиндра 8, что приводит к колебательному движению поршня 9, а следовательно, и режущего инструмента 2. Для обеспечения точности амплитуды и плавности перемещений предусмотрена жесткая обратная связь, реализуемая посредством планки 14, механически связывающей поршень 9 с гильзой распределителя 10. В этом случае при движении поршня 9 одновременно производится и перемещение гильзы 10, что позволяет сохранять постоянное проходное сечение у отсечных кромок золотника 11 и избежать колебаний расхода и давления в гидроцилиндре, которые могли бы нарушить стабильность колебательного процесса.

Рис. 36. Схема станка для глубокого сверления

Вибрационная обработка глубоких отверстий наиболее эффективна для труднообрабатываемых материалов (вязких, жаропрочных, коррозионно-стойких, теплостойких сталей и сплавов на никелевой и титановой основах). Она обеспечивает высокопроизводительную и качественную доработку отверстий, предварительно полученных методами литья, штамповки (в том числе по корке), исправляет (уменьшает) увод оси предварительно полученного отверстия.

Вибросверление в производстве деталей и агрегатов аэрокосмической техники применяется для получения отверстий в форсунках, золотниках, втулках, патрубках, дисках турбин, валах и др.

Для выполнения операций глубокого сверления используют специализированные одно- и многошпиндельные станки. Иногда глубокое сверление выполняют на универсальных станках и обрабатывающих центрах.

73. Конструкция расточных головок для чернового растачивания

Обработка отверстий растачиванием производится на токарных (обычно для деталей типа тел вращения), горизонтально-расточных и координатно-расточных станках (для корпусных деталей, плит, оснований), обрабатывающих центpax.

Она уступает по производительности обработке осевыми размерными инструментами (зенкерами, развертками), однако позволяет получать точные отверстия любого диаметра, а при использовании оборудования с ЧПУ, копировальных устройств или фасонных резцов – отверстия со сложной формой в осевом сечении.

Растачивание незаменимо при обработке систем отверстий с точным взаимным расположением.

Для растачивания используют расточные головки и борштанги, на которых размещают резцы.

Черновое растачивание целесообразно выполнять многорезцовыми расточными головками, обеспечивающими высокую жесткость инструмента и возможность обработки с большими глубинами резания и подачами (рис.39, а). Для растачивания глубоких отверстий используют головки с удлиненным корпусом (рис.39, б), в котором для снижения вибраций, возникающих при растачивании, размещается демпфирующее устройство. Для обработки отверстий большого диаметра применяют сборные головки с переустанавливаемыми резцами. Такие инструменты могут использоваться также для обработки наружных поверхностей (рис.39, в).

а б

74. Схемы обработки отверстий расточной головкой со смещением

резцов по оси и по диаметру отверстия. Конструкция расточных головок

для чистового растачивания

В головках предусмотрено регулирование положения резцов. Каждый их них может настраиваться на определенный диаметр и положение вдоль оси отверстия (рис.40). Положение резцов вдоль оси регулируют специальными прокладками, а по диаметру – винтами.

Чистовое растачивание обычно выполняют головками с одним резцом (рис.41). Для обработки отверстий сравнительно большого диаметра используют головки с резцовыми вставками (рис.41, а, в, г, д), а для отверстий меньшего диаметра – головки с расточными резцами (рис.41, б). Предварительно на специальных приспособлениях или методом пробных проходов посредством микрометрических винтов по шкалам производится установка резцов или резцовых вставок на требуемый размер. Изменяя положение резцовой вставки, можно выполнять растачивание снизу от выхода или дна отверстия (рис.41, д).

Рис. 40. Обработка отверстия расточной головкой со смещением резцов

по оси (а)и по диаметру (б) отверстия

75. Горизонтально-расточной станок: компоновка; рабочие движения шпинделя и планшайбы станка; обработка фланца корпусной детали с использованием планшайбы станка

Наиболее сложной и трудоемкой является обработка систем точных отверстий с высокими требованиями к взаимному расположению и соосности, которую обычно выполняют на координатно-расточных и горизонтально-расточных станках.

Рис. 42. Горизонтально-расточной станок:

1 – станина; 2 – люнет; 3 – стол; 4 – шпиндель; 5 – планшайба; 6 – шпиндельная бабка.

Рис. 43. Рабочие движения шпинделя и планшайбы горизонтально-расточного станка:

1 – шпиндель; 2 – планшайба; 3 – суппорт планшайбы.

Основные элементы горизонтально-расточного станка показаны на рис.42. Наличие двух главных (рис.43) движений (обработка может производиться с использованием устанавливаемого на планшайбу суппорта и шпинделя) позволяет обрабатывать некоторые характерные элементы корпусных деталей, например поверхности фланцев (рис.44).

Рис. 44. Обработка поверхностей фланца корпусной детали с использованием планшайбы горизонтально-расточного станка:

а, в – обработка торцов фланца; б – обработка цилиндрической поверхности фланца; г – обработка канавки на торце фланца.

76. Конструкция различных борштанг и их расточных головок. Схемы обработки отверстий расточной головкой и люнетной борштангой

Отверстия в корпусных деталях обрабатывают посредством борштанг разной конструкции и назначения (рис.45) и расточных головок. Борштанги бывают консольными для сквозных и глухих отверстий и люнетными. Выпускают также специальные борштанги для растачивания конических отверстий.

Для растачивания соосных и глубоких отверстий используют люнетные борштанги, закрепляемые в шпинделе и люнете (рис.46). Последний обеспечивает жесткость инструмента. В такие борштанги устанавливают один или несколько резцов, предварительно настроенных на требуемый размер. Вместо люнета иногда применяют кондукторные втулки, поддерживающие и направляющие борштанги при обработке.

В связи с тем, что получение соосных отверстий с точностью по 4–6-му квалитету при растачивании борштангой представляет большие трудности, поверхности отверстий после растачивания развертывают или хонингуют. На это задается малый припуск (0,03...0,05 мм). При больших припусках возможно нарушение соосности отверстий.

Рис. 46. Схемы растачивания отверстий расточной головкой (а)

и люнетной борштангой (б)

77. Конструкция борштанги для обработки конических и ступенчатых отверстий

Растачивание конических отверстий выполняют с помощью суппорта планшайбы, на который устанавливается расточной резец. Требуемая конусность обеспечивается выбором соотношения значений подачи суппорта планшайбы и продольной подачи стола. На рис.47 приведена конструкция устройства, позволяющая обрабатывать конические и ступенчатые отверстия на станках с расточным 7 и фрезерным 6 шпинделями или расточным шпинделем и планшайбой. Осевое движение расточного шпинделя 7 вызывает радиальное перемещение резцов 1.

Рис. 47. Борштанга для обработки конических и ступенчатых отверстий:

1 – резцы; 2 – корпус; 3 – шток; 4 – переходник; 5 – шпонка; 6 – фрезерный шпиндель; 7 – расточной шпиндель; 8 – хвостовик; 9 – пиноль.

78. Конструкция комбинированного сборного инструмента для растачивания и обработки двойной фаски

Для повышения производительности на базе расточных головок может быть налажена обработка за один проход нескольких элементов отверстия (рис.48).

Разработка операций обработки отверстий включает следующие этапы:

· выбор общей стратегии обработки, необходимой для обеспечения требуемой точности и качества поверхностного слоя;

· назначение технологических переходов обработки конструктивных элементов отверстий, режущего инструмента и режимов обработки;

· расчет или назначение перемещений инструмента вдоль оси при обработке каждого отверстия и относительных перемещений детали и инструмента при позиционировании с определением последовательности обхода системы обрабатываемых отверстий;

· для станков с ЧПУ – разработка управляющих программ.

Прежде чем приступить к назначению технологических переходов, необходимо установить основной принцип построения операции: будет ли обработка осуществляться стержневым инструментом, то есть сверлами, зенкерами, развертками или расточным инструментом.

Рис. 48. Комбинированный сборный инструмент для растачивания

и обработки двойной фаски

79. Стандартные циклы обработки отверстий на станках с ЧПУ

При работе на станках с ЧПУ каждый переход выполняется по заданному циклу обработки, во время которого инструмент совершает последовательные осевые перемещения, начинающиеся и оканчивающиеся в одной точке на оси отверстия. Большинство таких циклов стандартизовано в соответствии с рекомендациями ISO/R1056. Стандартным циклам присвоены шифры (подготовительные функции) от G81 до G89 (таблице 5), при задании которых устройство ЧПУ отрабатывает фиксированную последовательность осевых перемещений и некоторых других действий.

Простейшим считается цикл сверления G81. Он состоит из ускоренного подвода инструмента к привязочной точке  с координатами в плоскости обработки

с координатами в плоскости обработки  и

и  , ускоренного перемещения на величину

, ускоренного перемещения на величину  , рабочей подачи на глубину

, рабочей подачи на глубину  и ускоренного вывода инструмента из обработанного отверстия (рис.49, а). В управляющей программе станка с ЧПУ этот цикл может быть задан фразой (кадром) вида

и ускоренного вывода инструмента из обработанного отверстия (рис.49, а). В управляющей программе станка с ЧПУ этот цикл может быть задан фразой (кадром) вида

где  и

и  – координаты точки

– координаты точки  , a

, a  и

и  – значения размеров (рис.49).

– значения размеров (рис.49).

Наиболее сложным является цикл глубокого сверления G83. В процессе его выполнения происходит периодический вывод инструмента из обрабатываемого отверстия для удаления стружки. Запись цикла в управляющей программе может выглядеть следующим образом:

В данном случае значение  соответствует перемещению инструмента с рабочей подачей до очередного его вывода из отверстия (рис.49, б). Величина

соответствует перемещению инструмента с рабочей подачей до очередного его вывода из отверстия (рис.49, б). Величина  в программе не указывается, а предварительно назначается и вводится в устройство ЧПУ.

в программе не указывается, а предварительно назначается и вводится в устройство ЧПУ.

Таблица 5

| G-код | Назначение цикла | Характер перемещения в направлении

| Действия на дне отверстия (выходе инструмента) | Характер перемещения

от дна отверстия в направлении

|

| G81 | Сверление | Рабочая подача | – | Быстрое перемещение |

| G82 | Сверление, зенкерование, цекование | Рабочая подача | Пауза (остановка перемещения) | Быстрое перемещение |

| G83 | Глубокое сверление | Рабочая подача | – | Быстрое перемещение |

| G84 | Нарезание резьбы метчиком | Рабочая подача | Реверс вращения шпинделя | Рабочая подача |

| G85 | Растачивание | Рабочая подача | – | Рабочая подача |

| G86 | Растачивание | Рабочая подача | Остановка вращения шпинделя | Быстрое перемещение |

| G87 | Растачивание | Рабочая подача | Реверс вращения шпинделя | Быстрое перемещение |

| G88 | Растачивание | Рабочая подача | Пауза, остановка вращения шпинделя | Вывод инструмента из отверстия вручную |

| G89 | Растачивание | Рабочая подача | Пауза | Рабочая подача |

| G80 | Отмена цикла |

Рис. 49. Циклы сверления (а) и глубокого сверления (б)

|

|

|