|

Лабораторная работа № 3. Исследование капиллярных явлений при пайке

|

|

|

|

3.1 Общие сведения

Образование непрерывной межатомной связи между соединяемыми деталями при пайке достигается баз расплавления их кромок путем смачивания твердых поверхностей более легкоплавким расплавленным металлом (припоем). Поэтому смачивание считается основным процессом в образовании соединения при пайке.

Смачивание жидким металлом твердой поверхности сопровождается установлением прочных химических связей между атомами жидкости (расплавленного припоя) и твердого тела (поверхности паяемого металла).

С процессом смачивания тесно связано явление капиллярности.

Для практического осуществления процесса пайки и лужения необходимо обеспечить затекание припоя в зазоры соединяемых деталей или растекание припоя по поверхности. Заполнение зазора между соединяемыми поверхностями жидким припоем происходит под действием капиллярного давления.

При пайке листовых деталей внахлестку, когда затекание припоя происходит по плоскому капилляру, давление в нем определяется выражением:

, (3.1)

, (3.1)

где sж – поверхностное натяжение жидкости;

Q – краевой угол смачивания;

а – величина зазора между паяемыми поверхностями.

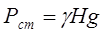

Действие капиллярных сил оценивается по высоте подъема припоя в зазоре. Максимальная высота подъема Н припоя в капилляре может быть найдена из условия равенства капиллярного давления Ркап статическому давлению припоя Рст под действием силы тяжести:

, (3.2)

, (3.2)

где g – плотность металла припоя;

Н – высота подъема припоя в зазоре;

g – ускорение свободного падения.

Тогда из равенства Ркап = Рст следует:

, (3.3)

, (3.3)

Таким образом, высота подъема жидкости в капиллярном зазоре прямо пропорциональна поверхностному натяжению, зависит от природы металла и припоя и обратно пропорциональна величине зазора и плотности жидкого припоя.

|

|

|

Поэтому при конструировании паяных соединений и их сборке следует стремиться к получению минимальных зазоров, чтобы обеспечить максимальное проникновение припоя в зазор. При этом необходимо учитывать ряд обстоятельств:

· чрезмерное уменьшение зазора может потребовать значительного времени для его заполнения;

· с уменьшением зазора повышаются требования к точности обработки сопрягаемых поверхностей, что увеличивает стоимость изделия;

· при пайке разнородных металлов из-за различия в коэффициентах линейного расширения зазор в процессе пайки и кристаллизации изменяется, он может чрезмерно увеличиваться или уменьшаться, что приводит к плохому его заполнению, возникновению значительных внутренних напряжений, трещин и коробления деталей;

· при очень малых зазорах заполнение его припоем при пайке с использованием флюсов может затрудняться из-за образования «пробок» (продуктов реакции флюса с окислами металла, обладающих значительной вязкостью) на пути движения жидкости.

Смачивание поверхности и затекание припоя в зазоры зависит не только от свойств самого припоя и металла, но также от состояния соединяемых поверхностей. При полированных поверхностях заполнение хуже, чем при поверхностях, имеющих риски от резца или иного инструмента. Риски сами по себе являются капиллярами и облегчают растекание припоя и заполнение зазора. Также положительно влияет на заполнение зазора предварительное слабое травление поверхности кислотой.

В производственных условиях, особенно в массовом производстве, эффективным приемом улучшения паяемости материалов является их предварительное облуживание или серебрение.

На практике иногда для улучшения заполнения зазора жидким припоем создают небольшое разряжение воздуха.

|

|

|

3.2 Цель работы

Выявить зависимость высоты подъема припоя от величины зазора при различных способах подготовки соединяемых поверхностей деталей.

3.3 Оборудование и материалы

3.3.1 Специальная ванна с припоем типа ПОС 40 (рис. 3.1).

3.3.2 Плитка электрическая бытовая.

3.3.3 Приспособление для сборки пар пластин с переменным зазором и погружения их в расплавленный припой (рис. 3.2).

3.3.4 Милливольтметр типа Ш69003 с термоэлектрическим термометром градуировочной характеристики ХК или ХА.

3.3.5 Заготовки пластин из низкоуглеродистой стали и меди размером 50´35 мм, толщиной 0,8¸1,0 мм (количество – по указанию преподавателя).

3.3.6 Ацетон технический.

3.3.7 Флюсы для низкотемпературной пайки: ФКСп, ЛТИ-120, Прима 2 или др. по указанию преподавателя (см. табл. П4).

3.3.8 Наждачная бумага, бязь хлопчатобумажная, фильтровальная бумага.

3.3.9 Инструменты (напильник полукруглый с грубой насечкой, плоскогубцы, штангенциркуль, набор маркеров, молоток, тиски, зубило, металлическая линейка, чертилка).

3.3.10 Цифровой фотоаппарат.

3.3.11 ПЭВМ с необходимым программным обеспечением.

Рис. 3.1. Стенд для проведения опытов по исследованию

капиллярных явлений при пайке: 1 – ванна с припоем;

2 – приспособление; 3 – пара пластин; 4 – плитка электрическая

3.4 Методика выполнения работы

3.4.1 Установить ванну с припоем на электрическую плитку и, включив ее, нагревать припой до температуры 300 оС. Температуру припоя контролировать термоэлектрическим термометром, подключенным к милливольтметру Ш69003.

3.4.2 Все пластины попарно промаркировать одинаковым номером, соответствующим номеру опыта (табл. 3.1). Одна из пластин маркируется в верхнем правом, а другая – в верхнем левом углах.

3.4.3 Все пластины должны быть тщательно отрихтованы и не иметь по краям заусенцев. При наложении пластин друг на друга внутренними сторонами (где отсутствует маркировка) между ними не должно быть зазора.

3.4.4 Обработать внутреннюю поверхность каждой пары пластин в соответствии с требованиями условий проведения опыта (табл. 3.1):

· только наждачной шкуркой;

· наждачной шкуркой и растворителем;

|

|

|

· наждачной шкуркой и в направлении, перпендикулярном основанию пластин, напильником с грубой насечкой с целью получения вертикальных рисок.

3.4.5 На обработанные поверхности пластин тампоном нанести флюс в соответствии с требованиями условий проведения опыта (табл. 3.1).

3.4.6 Последовательно собирать в приспособлении (рис. 3.2, а) каждую пару пластин таким образом, чтобы между обработанными поверхностями был переменный зазор (рис. 3.2, б).

а б

Рис. 3.2. Сборка пластин в приспособлении: а – вид приспособления с пластинами сбоку; б – вид на пластины снизу

3.4.7 Собранные в приспособлении пары пластин осторожно, не бросая, устанавливаем на нужную ступень на боковинах ванны (рис. 3.1, шаг высоты ступеней равен 2,0 мм) в соответствии с требуемой глубиной погружения пластин относительно зеркала поверхности припоя. Глубина погружения пластин в расплав припоя для разных опытов должна составлять от 2 до 16 мм (по указанию преподавателя).

3.4.8 Пластины в ванне с расплавленным припоем выдерживать в течение 3 мин.

3.4.9 После выдержки аккуратно, без сотрясений снять приспособление с ванны и охладить пластины в емкости с водой.

3.4.10 Освободить пластины из приспособления и в тисках зубилом оторвать их друг от друга.

3.4.11 Отделенные друг от друга пластины высушить, используя фильтровальную бумагу и хлопчатобумажную бязь.

3.4.12 Поверхности с припоем пластин, полученных в каждом опыте, сфотографировать.

3.4.13 С помощью ПЭВМ по фотоснимкам образцов замерить высоту перемещения припоя в сечениях, соответствующих различным зазорам (см. табл. 3.1), учитывая начальную глубину погружения каждой пары пластин.

3.4.14 Полученные данные занести в таблицу (табл. 3.1).

Таблица3.1

Форма записи результатов исследований

| № опыта | Материал пластин | Способ подготовки | Флюс | Глубина погружения, мм | Перемещение припоя при величине зазора, мм | |||||

| 0,5 | 1,0 | 1,5 | 2,0 | 2,5 | ||||||

3.4.15 Построить графики зависимости высоты перемещения припоя от величины зазора при различных способах подготовки паяемых поверхностей и для различных флюсов.

|

|

|

3.5 Содержание отчета

Отчет по лабораторной работе должен содержать:

Ø цель работы;

Ø методику выполнения работы;

Ø таблицу результатов исследований;

Ø фотоснимки пластин с припоем после их разъединения;

Ø графики зависимости высоты перемещения припоя от величины зазора при различных способах подготовки поверхностей пластин из меди и стали и для различных флюсов;

Ø выводы по работе.

3.6 Контрольные вопросы

3.6.1 Какую роль в процессе пайки выполняют капиллярные силы?

3.6.2 От каких факторов (параметров) зависит капиллярное давление?

3.6.3 Как расчетным путем определяется высота подъема припоя в зазоре и от каких факторов она зависит?

3.6.4 Как экспериментально определить влияние различных факторов на высоту подъема припоя?

3.6.5 Объяснить физическую сторону влияния способа подготовки поверхностей и величины зазора между ними на высоту перемещения припоя в зазоре.

|

|

|